(54) ШТАМП ДЛЯ ПОЛУЧЕНИЯ ФАСОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для получения фасок | 1989 |

|

SU1667990A1 |

| Штамп для формирования фасок | 1988 |

|

SU1581421A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Штамп для обрезки | 1984 |

|

SU1165599A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для торцовой гибки деталей из листовых заготовок | 1986 |

|

SU1444042A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Устройство для получения фасок на листовых заготовках | 1984 |

|

SU1449343A1 |

| ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ ДЛЯ РАЗДЕЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2149082C1 |

| ШТАМП ДЛЯ РЕЗКИ СОРТОВОГО ПРОКАТА НА ЗАГОТОВКИ | 1972 |

|

SU339348A1 |

1

Изобретение относится к технологической оснастке для холодной листовой штамповки и может быть использовано в машиностроении.

По основному авт. св. № 551087 известен штамп для получения фасок, содержащий размешенные в разных частях штампа с перекрытием режущих кромок инструменты, один .из которых установлен подвижно под действием копира в направлении, перпендикулярном к направлению перемещения подвижной 4асти штампа, и связанный с копиром 1.

Недостатком известного штампа является то, что он не обеспечивает гарантированного размера-фаски при резке материала не на всю толщину, так как в штампе отсутствует упор, кроме того переналадка штампа с одного размера фаски на другой является трудоемкой.

Цель изобретения - повышение точности изготовления фас.ок при резке материала на всю толщину и сокращение трудоемкости переналадки штампа.

Указанная цель достигается тем, что штамп для получения фасок, содержащий размещенные в разных частях штампа с

перекрытием режущих кромок инструменты, один из которых установлен подвижно под действием копира в направлении, перпендикулярном к направлению перемещения подвижной части, прижим, подпружиненный в направлении перемещения подвижной части штампа, копир, жестко связанный с прижимом, снабжен регулируемым по высоте упором и механизмом регулировочного перемещения упора.

Механизм регулировочного перемещения упора выполнен в виде размещенной в неподвижной части штампа клиновой пары, содержащий установленные с возможнос;тью относительного перемещения клинья, один из которых жестко связан с упором,

15 винта, перемещающего другой клин, и фиксаторов положения упора относительно этого клина.

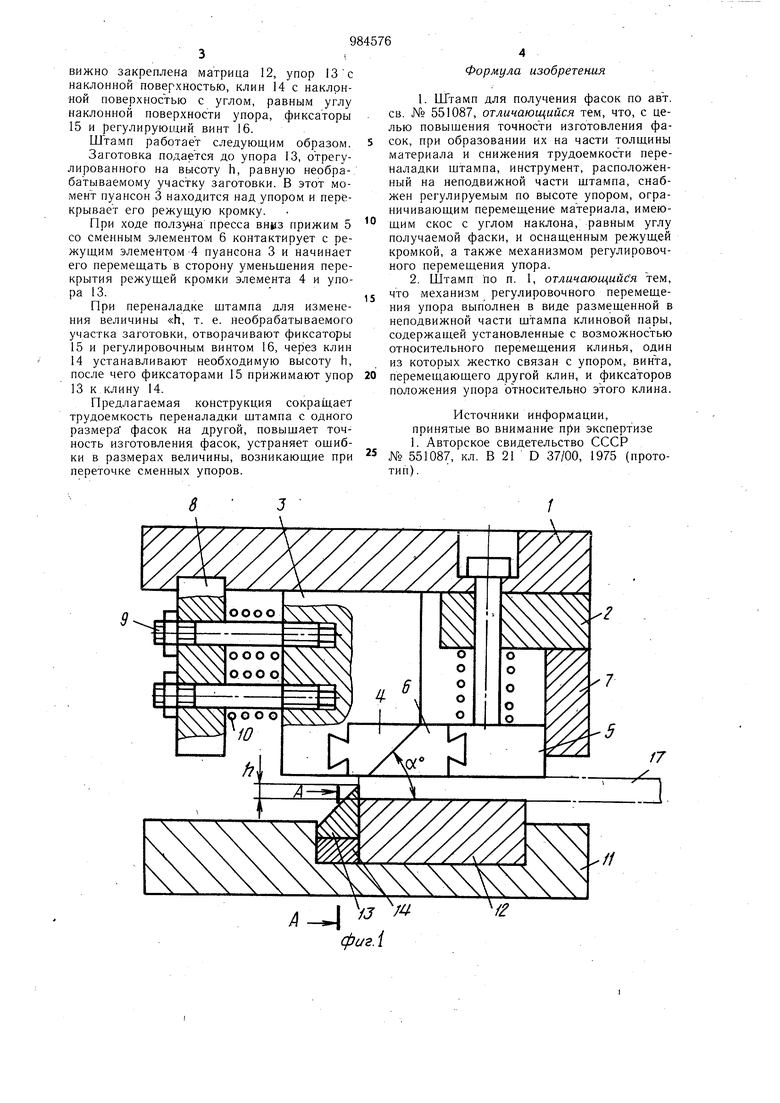

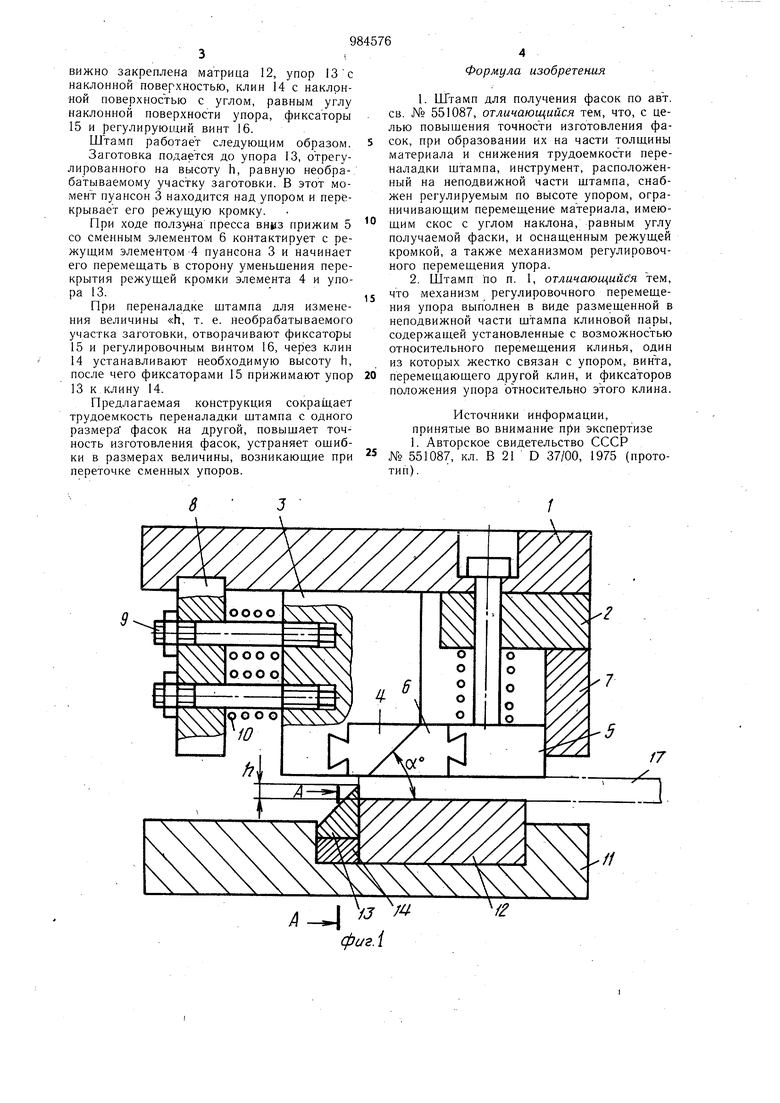

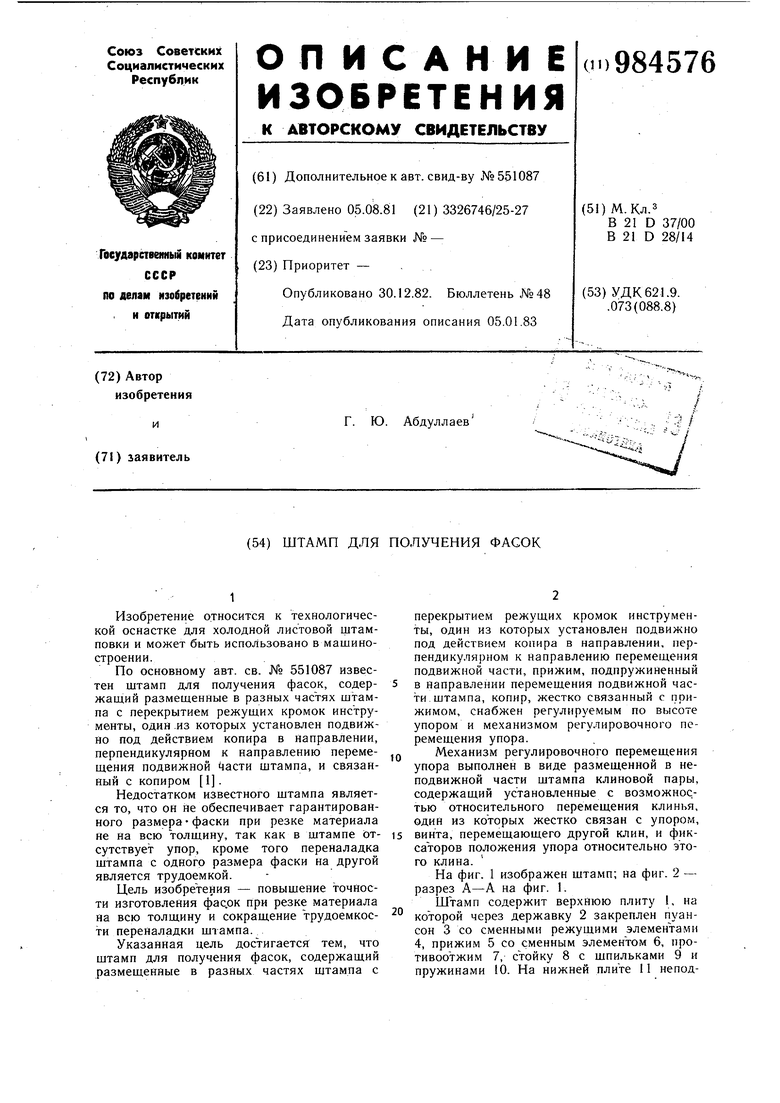

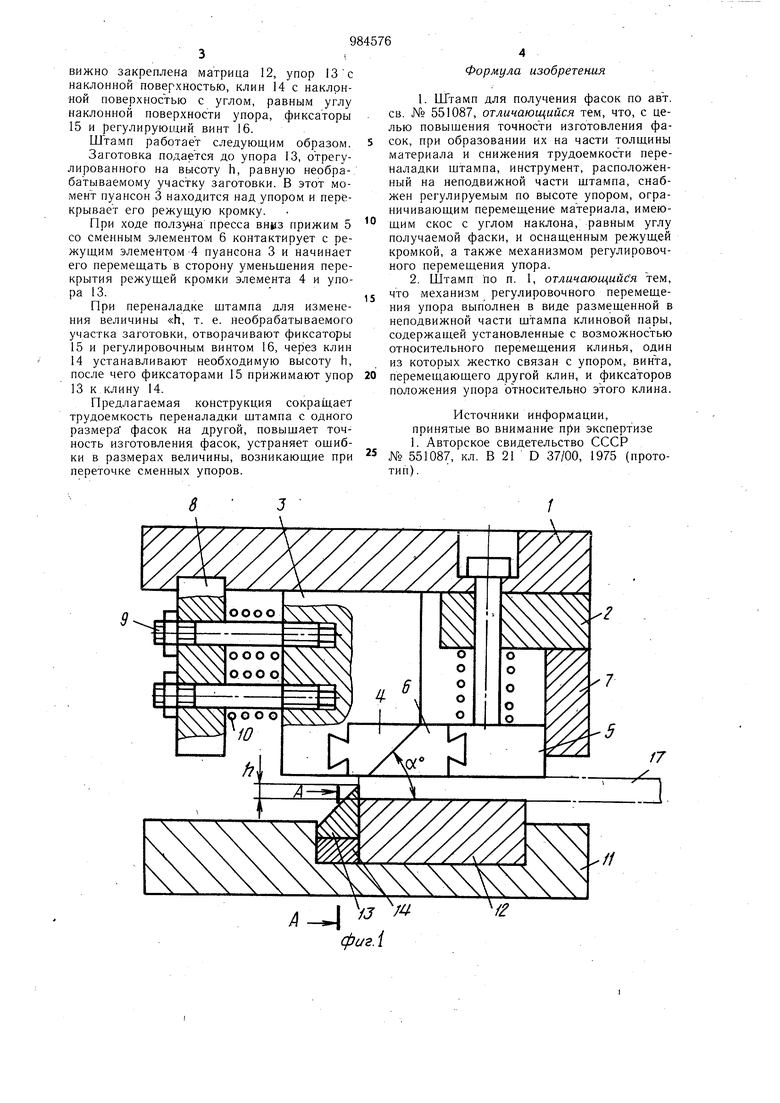

На фиг. 1 изображен штамп; на фиг. 2 - разрез А-А на фиг. 1.

Штамп содержит верхнюю плиту 1, на

которой через державку 2 закреплен пуансон 3 со сменными режущими элементами 4, прижим 5 со сменным элементом 6, противоотжим 7, стойку 8 с шпильками 9 и пружинами 10. На нижней плите 11 неподвижно закреплена матрица 12, упор 13с наклонной поверхностью, клин 14 с наклонной поверхностью с углом, равным углу наклонной поверхности упора, фиксаторы 15 и регулирующий винт 16. Штамп работаёт след7ющим образом. Заготовка подается до упора 13, отрегу-лированного на высоту h, равную необрабатываемому участку заготовки. В этот момент пуансон 3 находится над упором и пере,шае, eju режущую кримку. . крывает его режущую кромку. При ходе ползуна пресса вн1уз прижим 5 При ходе ползуна пресса BI со сменным элементом 6 контактирует с ресо сменным элементом 6 конта,.-. ,. жущим элементом-4 пуансона 3 и начинает его перемещать в сторону уменьшения перекрытия режущей кромки элемента 4 и упора 13. При переналадке штампа для изменения величины «h, т. е. необрабатываемого участка заготовки, отворачивают фиксаторы 15 и регулировочным винтом 16, через клин 14 устанавливают необходимую высоту h. .- ;у,аг,а.,.,ос,.... .,.„.л...,.- .- после чего фиксаторами 15 прижимают упор 13 к клину 14. Предлагаемая конструкция сокращает трудоемкость переналадки штампа с одного размера- фасок на другой, повышает точность изготовления фасок, устраняет ощибки в размерах величины, возникающие при переточке сменных упоров. Формула изобретения 1. Штамп для получения фасок по авт. св. № 551087, отличающийся тем, что, с целью повышения точности изготовления фасок, при образовании их на части толщины материала и снижения трудоемкости переналадки штампа, инструмент, расположенный на неподвижной части штампа, снабжен регулируемым по высоте упором, ограничивающим перемещение материала, имеюшим скос с углом наклона, равным углу получаемой фаски, и оснащенным режущей кромкой, а также механизмом регулировочного перемещения упора. 2. Штамп по п. I, отличающийся тем, что механизм регулировочного перемещения упора выполнен в виде размещенной в неподвижной части щтампа клиновой пары, содержащей установленные с возможностью относительного перемещения клинья, один 3 которых жестко связан с упором, винта, перемещающего другой клин, и фиксаторов положения упора относительно этого клина. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 551087, кл. В 2Г D 37/00, 1975 (прототип).

. фиг.г

16

Авторы

Даты

1982-12-30—Публикация

1981-08-05—Подача