Изобретение относится к тяжелому машиностроению и может быть использовано в производстве деталей оборудования атомйых энергетических установок.

Целью изобретения является повьше кие качества обработки и расширение технологических возможностей устройства для шлифования криволинейных по- верхностей за счет выполнения инструментальных головок поворотными от системы управления и расположение их на вертикальных подвижных штангах,

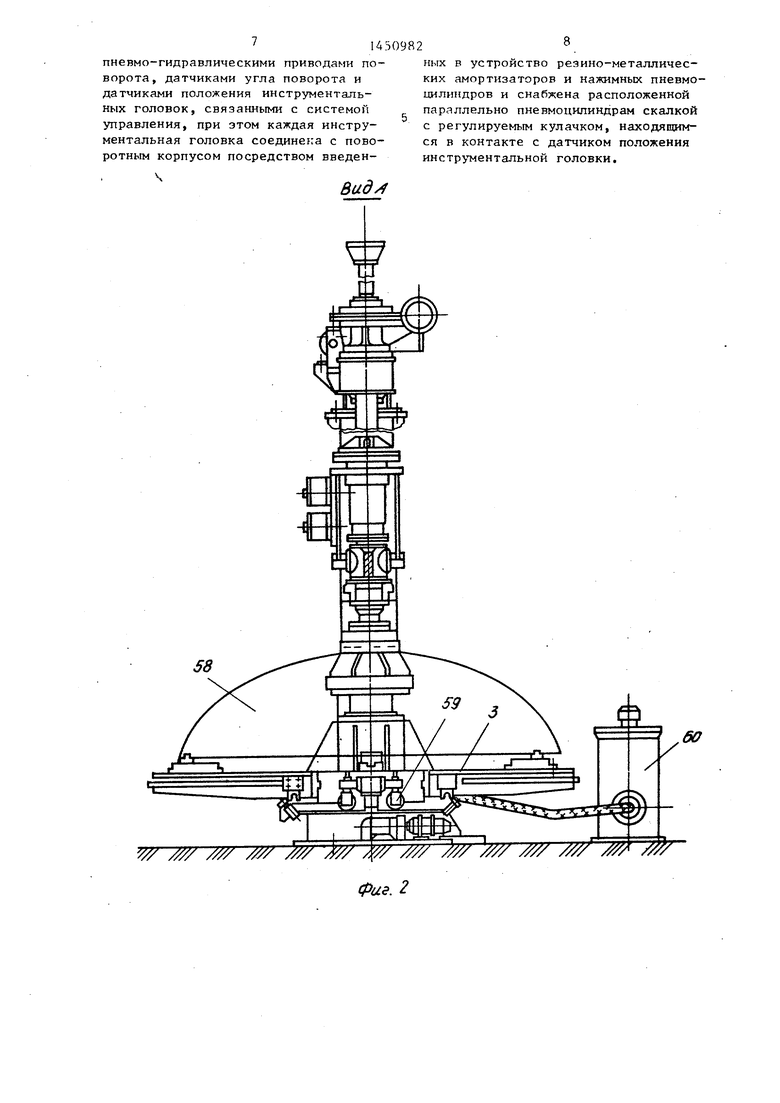

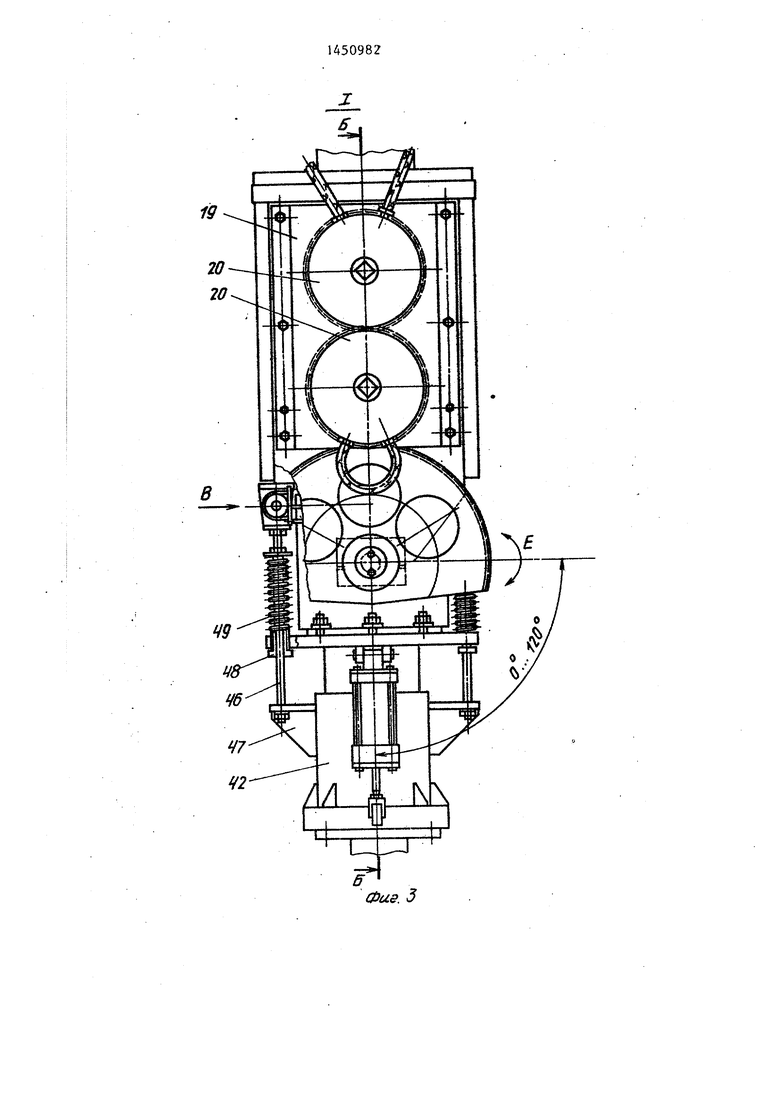

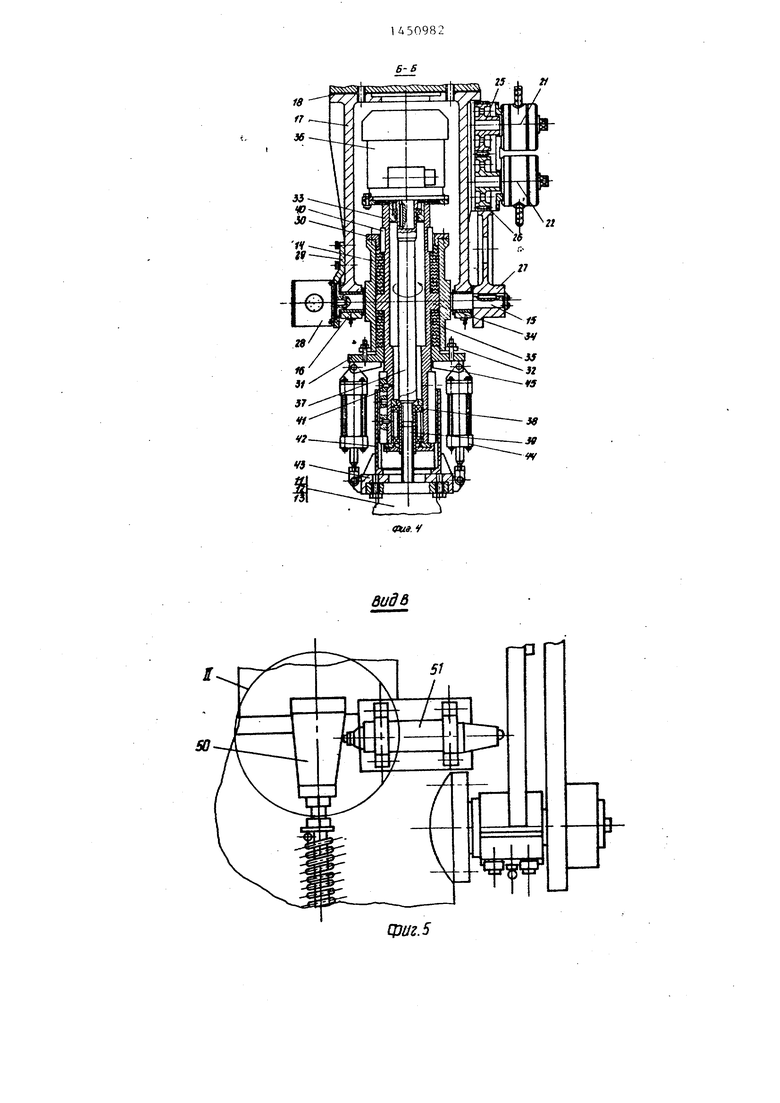

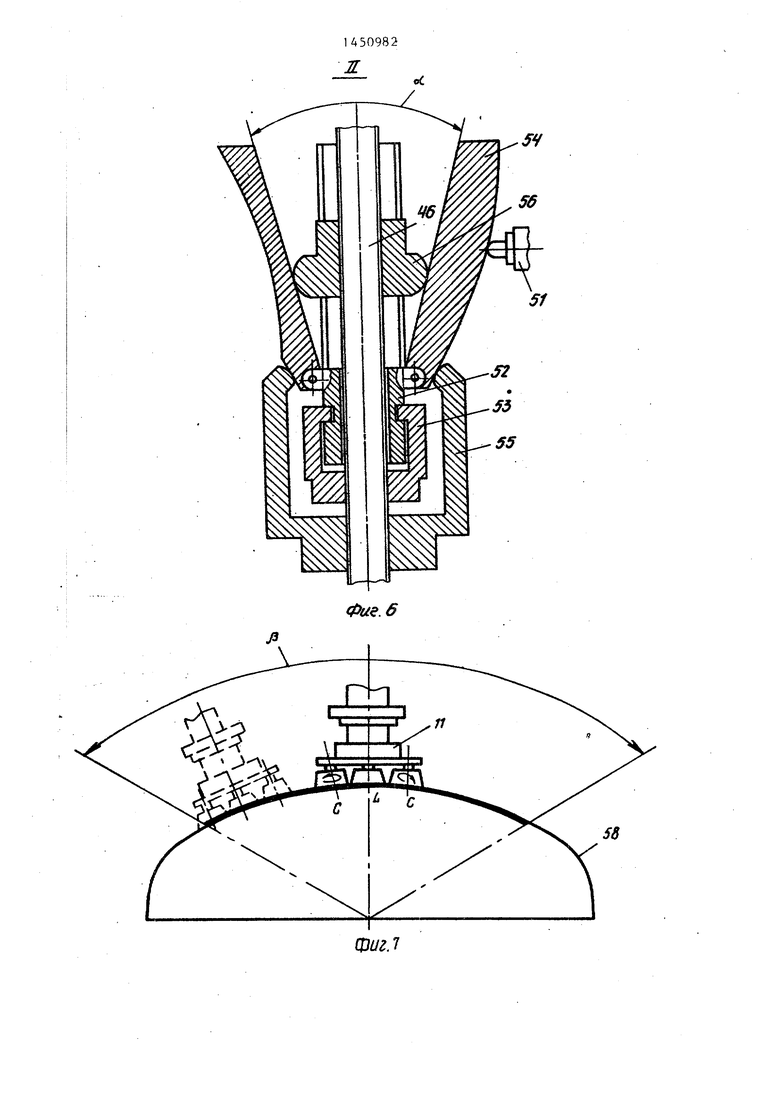

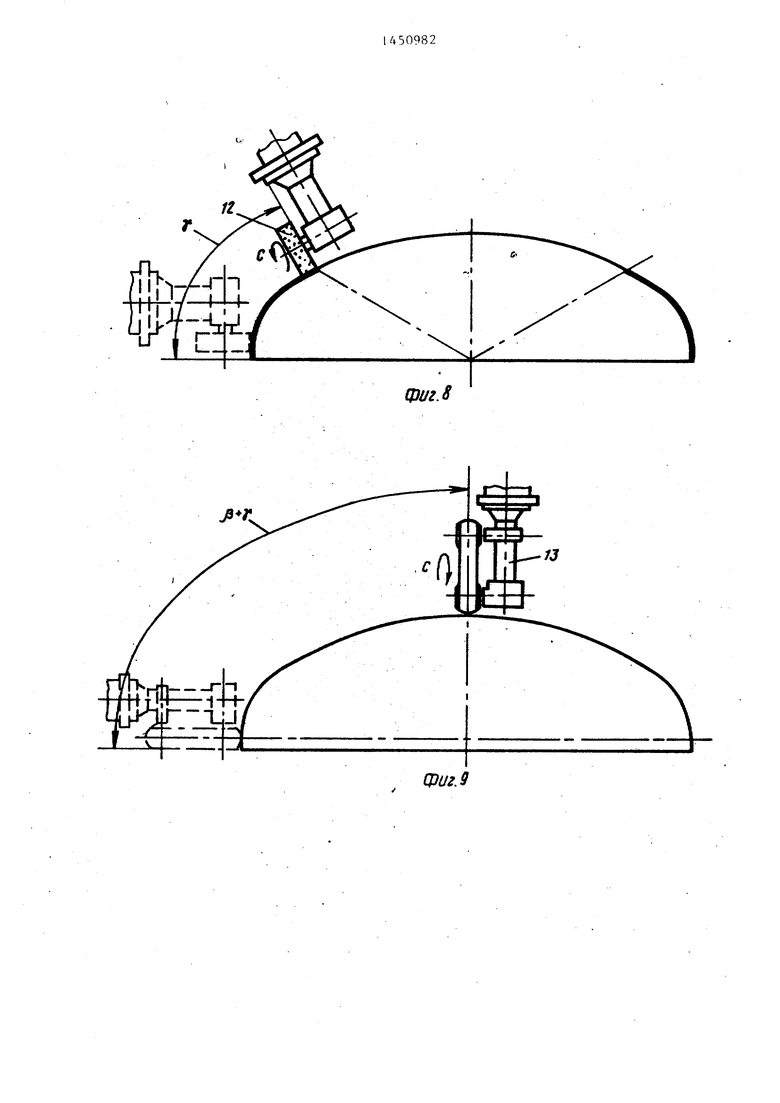

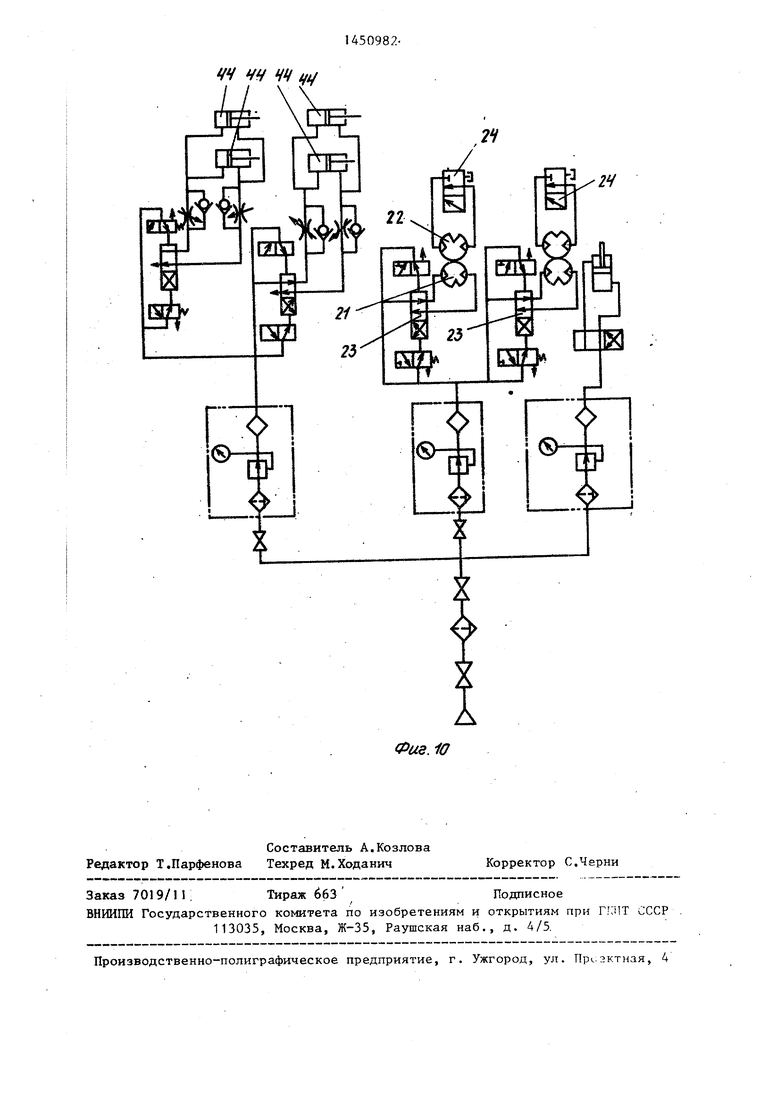

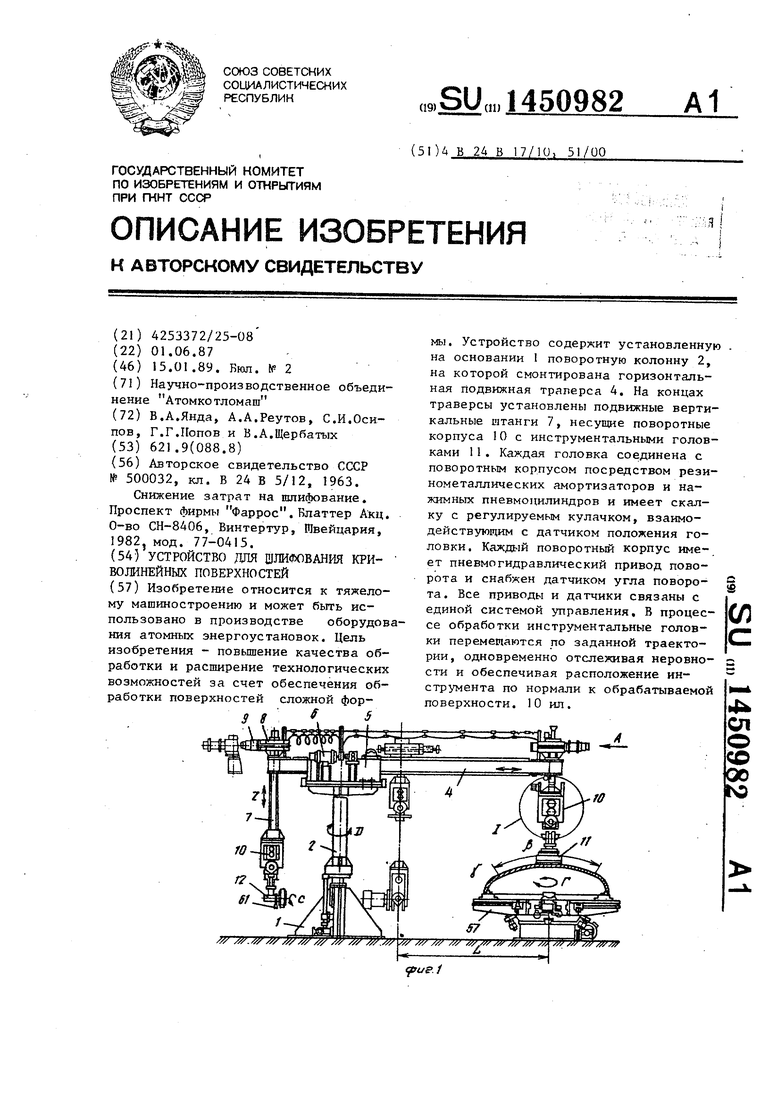

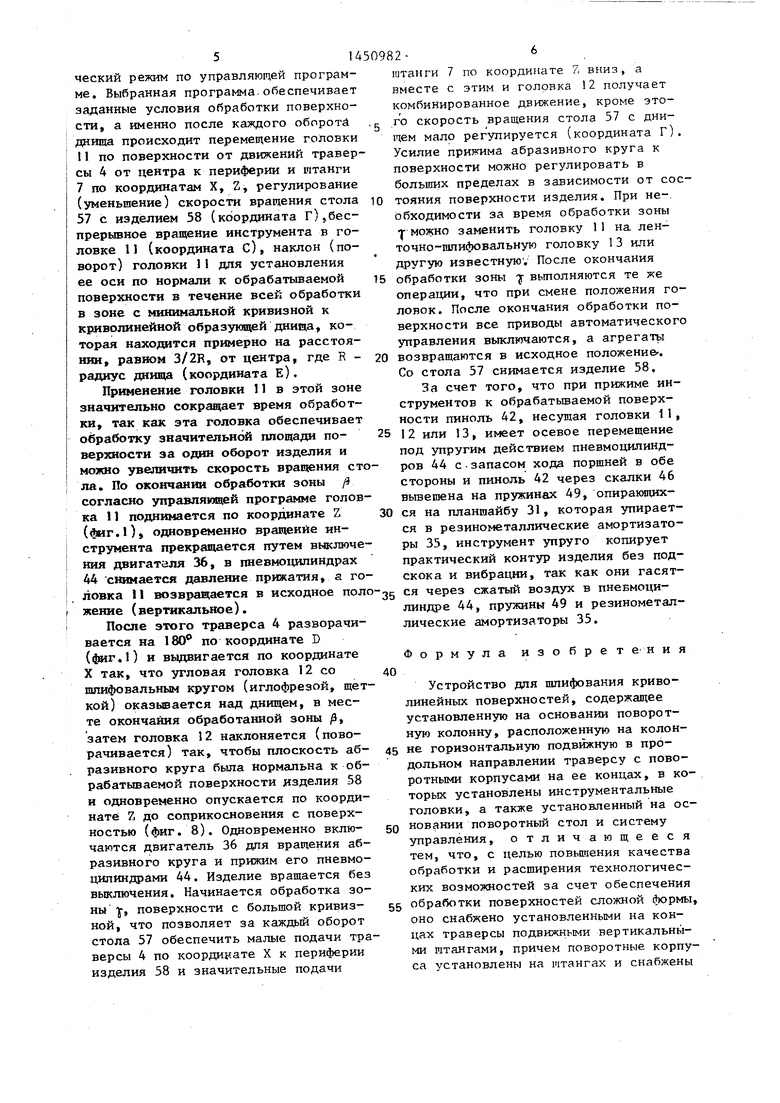

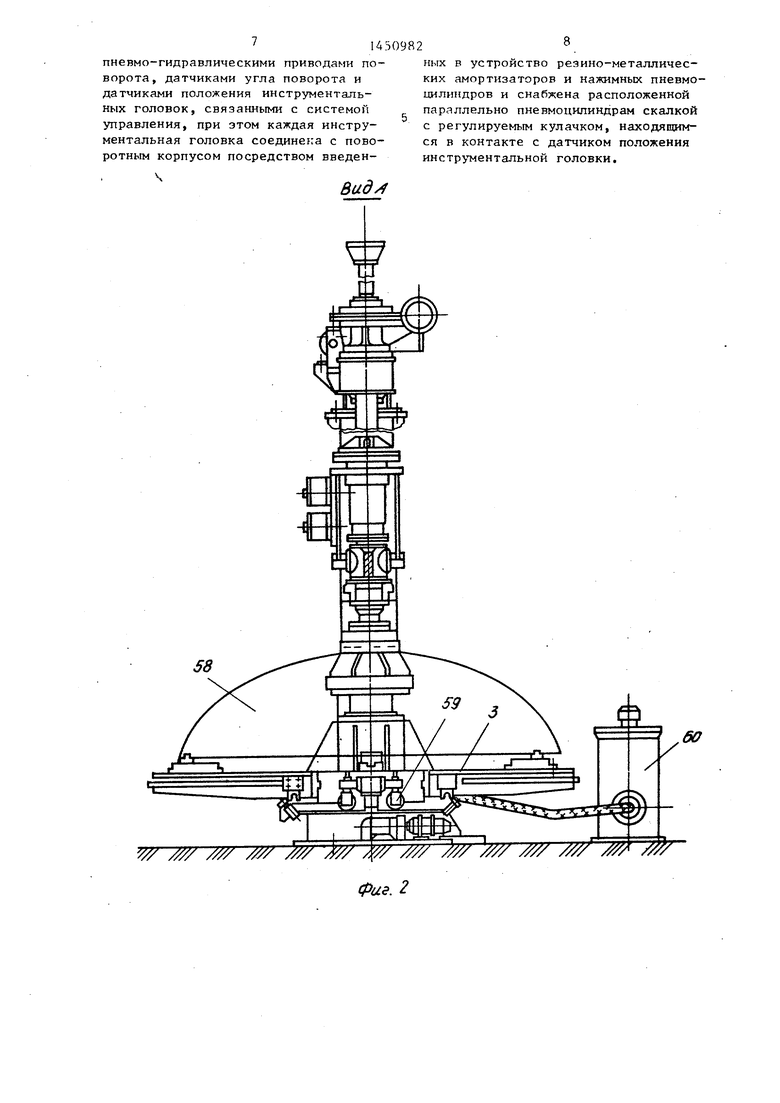

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на 4иг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - вид В на фиг. 3; на фиг. 6 - узел II на фиг. 5; на фиг. 7-9 - варианты обработки изделия различными головками; на фиг.10 - принципиальная пневмогидравлическая схема устройства.

Устройство состоит из основания 1 в котором заделана поворотная колонна 2 с возможностью перемещения от электропривода 3. На колонне 2 установлена подвижная горизонтальная траверса 4, пропущенная через механизм 5 продольной подачи с регулируемым электроприводом 6, а по концам тра- версы 4 расположены подвижные вертикал ьиые щтанги 7, заделанные в механизмах 8 вертикальных подач 8 с ре- гулируемым электроприводом 9.На нижнем конце каждой вертикальной штанги 7 расположен поворотный корпус 10 со сменной инструментальной головкой, например, в виде многошпиндельной шлифовальной головки 11 или угловой головки 12 со шлифовальным кругом (фиг. 8) или ленточно-шлифовальной головки 13 (фиг. 9). Каждый корпус 10 выполнен в виде полого цилиндра 14 (фиг. 4) с цапфами 15, размещенного в разъемных подшипниках 16 несущей вилки 17, прикрепленной к штанге 7 через упругую прокладку 18, например резиновую.

На одной из щечек вилки 17. на кронштейне 19 (фиг. З) смонтирован пневмогидравлическнй многопозиционный поворотный механизм 20, состоящи из параллельно установленных шибер- ных неполноповоротных двигателей: пневматического двигателя 21 и гидравлического двигьтеля 22 (фиг. 4 и 10). Соответственно у двигателя 21

рабочие полости подключены к пневмо- системе через пневмораспределитель 23, а у двигателя 22 - рабочие полости соединены между собой через дистанционно управляемый запорный вентиль 24 (фиг. 10). Кроме тога, на валах указанных двигателей установлены шестерни 25 и 26 (фиг. 4), находящиеся в зацеплении между собой, а шестерня 26 еще и зацеплена с зубчатым сектором 27, жестко насаженным на одну из цапф 15, другая цапфа соединена с валом датчика 28 угла поворота, закрепленного на кронштейне 29. К одному из торцов цилиндра 14 жестко прикреплена крьш1ка 30 из двух половин, а на другом торце установлена планшайба 31 по ходовой посадке по внутреннему диаметру цилиндра, обеспечивающая осевое перемещение относительно него за счет упругой {свободной) -навески на шпильках 32.

Через центральные отверстия в крышке 30 и планшайбе 31 пропущена гильза 33 с наружным буртом 34, расположенным между кольце.выми сборными резино- металлическими амортизаторами 35, вставленными в зазор между внутренней поверхностью цилиндра 14 и гильзой 33. Кроме того, амортизаторы 35 заключены между крьшкой 30 и насьш1ен- ной планшайбой 31, упруго упирающейся в амортизаторы 35. На заднем конце гильзы 33 с помощью фланцевого соединения закреплен двигатель 36, вал которого соединен с промежуточным валом 37, проходящим внутри гильзы 33 по р.е оси и заделан в подшипниках 38, при этом конец вьтолнен с внутренним шлицевым соединением 39.

С целью удержания гильзы 33 от проворота при действии реактивного момента двигателя 36 в момент его работы в крышке 30 выполнены два диаметральных паза, взаимодействующие со шпонками 40, закрепленными на гильзе 33. На передний конец гильзы 33 с закрепленными пшонками 41 подвижно насажена пиноль 42 с фланцем

43,к которому через уши шарнирно прикреплены штоки двух пневмоцилиндров

44,подвешенных диаметрально на проушинах к вилкам 43 планшайбы 31. Скалки 46 (фиг. 3), развернутые на 90 относительно пневмоцнлиндров 44 и диаметрально установленные на кронштейнах ;47 пиноли 42, проходят сквоз втулки 48, ввернутые в планшайбу 31.

143098

Кроме того, скалки ЗЬ проходят через пружины 49, опираювмеся на втулки 48, и эти пружины упруго взаимодействуют через скалки 46 с пинолью 42. Усилия пружин регулируют втулками 48 в зависимости от настройки давления в пнeвмoII линдpax 44.

На резьбовой конец одной из скалок 46 установлен лепестково-поворотный регулируемый кулачок 50 (фиг. 5) с изменяемьм углом развала с/ лепестков, имеющих разный рабочий контур поверх10

ности, например плоский, вьтукльЕЙ,

4

автоматизированном системы управления, которая управляет технологичес- гим процессом обработки изделия по определенной программе, записанной для каждого типоразмера изделия. КАж- дый привод (3, 6, 9, 36, 59, 20) оснащен датчиками слежения за движением и временем действия соответст- вуюЕцих агрегатов устройства по координатам: X - движение горизонтальной траверсы 4, Z - перемещение вертикальной штанги 7, Г - вращение стола 57 с изделием 58, С - вращение ин

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ВЕРТИКАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОКВСЕСОЮЗНАЯa^T?HlHO-HXu"iE:ifARБИБЛИОТЕКА | 1971 |

|

SU315570A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| Устройство для обработки пазов во внутренних полостях деталей | 1986 |

|

SU1315168A1 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

Изобретение относится к тяжелому машиностроению и может быть использовано в производстве оборудования атомных энергоустановок. Цель изобретения - повьшение качества обработки и расширение технологических возможностей за счет обеспечения обработки поверхностей сложной форf 5 :s мы. Устройство содержит установленную на основании 1 поворотную колонну 2, на которой смонтирована горизонтальная подвижная траперса 4. На концах траверсы установлены подвижные вертикальные штанги 7, несущие поворотные корпуса 10 с инструментальными головками 11. Каждая головка соединена с поворотным корпусом посредством рези- нометаллических амортизаторов и нажимных пневмоцилиндров и имеет скалку с регулируемым кулачком, взаимодействующим с датчиком положения головки. Каждый поворотный корпус имеет пневмогидравлический привод поворота и снабжен датчиком угла поворота. Все приводы и датчики связаны с единой системой управления, В процессе обработки инструментальные головки перемешаются по заданной траектории, одновременно отслеживая неровности и обеспечивая расположение инструмента по нормали к обрабатываемой поверхности. 1 О ил. & (Л puff.1

вогнутый и т.п., который взаимодейст- 15 струмента в головках 11-13, D - пововует с датчиком положения инструментальной головки в виде индуктивного преобразователя 51 следящего привода системы управления. Рабочий контур каждого лепестка вьтолнен в зависимости от габаритов изделия, его формы, величины радиусов скруглений, кривизны, чем и определяется выдача сигналов от индуктивного преобразователя в систему управления.

Кулачок 50:.(фиг. 6) .состоит из корпуса 52, свободно надетого на скалку 46 и находящегося в зацеплени с гайкой 53, навернутой на резьбовой конец этой скалки, а к корпусу 52 шарнирно подвешено несколько лепестков 54, поджатых снаружи нажимной гайкой 55 к распорной гайке 56, расположенной на этом резьбовом конце скалки 46, и гайка 56 контактирует с внутренней плоской поверхностью каждого лепестка 54.

Для расширения технологических возможностей работы устройства к фланцу 43 пиноли 42 каждого поворотного корпуса 10 могут быть подсоединены съемные инструментальные головки 11-13, щпиндели которых состыковываются через пшицевое соединение 39

с промежуточным валом 37, жест1 о свя- 45 исходного положения в центр дниша L. занным с двигателем 36, необходимым Начало обработки с выдачей сигнала

51 о касании инструмента

для привода инструментов каждой головки (абразивных кругов, иглофрез, щеток и т.п.). Устройство также снабжено поворотным столом 57 (фиг. 1 и 2) с установленными на нем изделием 58. Стол имеет регулируемый электропривод 59 для вращения изделия. Для отсоса пыли из зоны очистки и шлифовки стационарно установлен пьшеулав- ливающий аппарат 60 (фиг. 2).

Устройство работает в двух режимах: в наладочном с пульта управления и в автоматическом с помощью

от датчика

наружной поверхности до прижима, т.е

инструмент навешен над поверхностью

gQ дниряа (фиг. 1, 3 и 4) за счет пружин а поршни цилиндров находятся в среднем положении. Затем для вращения днища - изделия 58 и инструментов головки I1 включают привод 59 стола

55 57 и двигатель 36. Одновременно прижимают инструменты головки 11 пневмо- цилиндрами 44 с рабочим давлением к обрабатываемой поверхности и переключают работу устройства на автомати-

рот горизонтальной траверсы 4 вокруг вертикальной оси на угол 0-180, Е - поворот (наклон) инструментальных головок 11-13 в корпусах 10 вокруг го- ризонтапьной оси на угол 0-120.

Каждая инструментальная головка снабжена микровыключателем 61, который контролирует износ инструмента или его аварию.

Устройство работает следующим образом.

На поворотный стол 57 устанавливают обрабатываемое изделие 58, например днище для ршифования или полирования наружной поверхности

(фиг.,1). К фланцам 43 пинолей 42 навешивают инструментальные головки. Затем разворачивают кулачок 50 определенным лепестком 54 к индуктивному

преобразователю 51 для их взаимодействия, а также регулируют угол разворота J. лепестков 54 (фиг. 6).

В автоматизированной системе управления устройства, выбирают программу,

соответствующую данному типоразмеру днища - изделия 58. После чего в наладочном режиме многощпиндельную шлифовальную головку 11 с помощью электроприводов 6 и 9 выставляют из

51 о касании инструмента

от датчика

наружной поверхности до прижима, т.е.

инструмент навешен над поверхностью

gQ дниряа (фиг. 1, 3 и 4) за счет пружин, а поршни цилиндров находятся в среднем положении. Затем для вращения днища - изделия 58 и инструментов головки I1 включают привод 59 стола

55 57 и двигатель 36. Одновременно прижимают инструменты головки 11 пневмо- цилиндрами 44 с рабочим давлением к обрабатываемой поверхности и переключают работу устройства на автомати-

10

ческий режим по управляющей программе. Выбранная программа.обеспечивает заданные условия обработки поверхности, а именно после каждого обороти днища происходит перемещение головки I1 по поверхности от движений траверсы 4 от центра к периферии и штанги 7 по координатам X, Z, регулирование (уменьшение) скорости вращения стола 57 с изделием 58 (координата Г),беспрерывное вращение инструмента в головке 11 (координата С), наклон (поворот) головки 11 для установления ее оси по нормали к обрабатьшаемой поверхности в течение всей обработки в зоне с минимальной кривизной к криволинейной образукга|рй днища, которая находится примерно на расстоянии, равном 3/2R, от центра, где R - радиус днища (координата Е).

Применение головки 11 в этой зоне значительно сокращает время обработки, так как эта головка обеспечивает обработку значительной площади поверхности за один оборот изделия и можно увеличить скорость врав1ения стола. По окончании обработки зоны ft согласно управлякйцей программе головка 11 поднимается по координате Z 30 (г.1), одновременно вращение инструмента прекращается путем выключения двигателя 36, в пневмощшиндрах 44 снимается давление прижатия, а гоштаиги 7 по координате Z , а вместе с этим и головка 2 получает комбинированное движение, кроме этого скорость вращения стола 57 с днищем мало рег улируется (координата Г Усилие прижима абразивного круга к поверхности можно регулировать в больших пределах в зависимости от со тояния поверхности изделия. При необходимости за время обработки зоны f можно заменить головку 11 на лен- точно-шлифовальную головку 13 или другую известную: После окончания 15 обработки зоны Т вьшолняются те же операции, что при смене положения г ловок. После окончания обработки по верхности все приводы автоматическо управления выклктчаются, а агрегать: 20 возвращаются в исходное положение-. Со стола 57 снимается изделие 58.

За счет того, что при прижиме ин струментов к обрабатьшаемой поверхности пиноль 42, несущая головки 11 12 или 13, имеет осевое перемещение под упругим действием пневмоцилинд- ров 44 с.запасом хода порщней в обе стороны и пиноль 42 через скалки 46 вьшешена на пружинах 49, опирающихся на планшайбу 31, которая упирает ся в резинометаллические амортизато ры 35, инструмент упруго копирует практический контур изделия без под скока и вибрации, так как они гася

25

и.ЛИЖжС Ai.j J - - -- ловка 11 возвращается в исходное поло-35 ся через сжатый воздух в пневмоци- ,././. nn rmiuu AQ ы прчиномета

жение (вертикальное).

После этого траверса 4 разворачивается на 180 по координате D (г.1) и выдвигается по координате X так, что угловая головка 12 со шлифовальным кругом (иглофрезой, щеткой) оказьвается над днищем, в месте окончания обработанной зоны /}, затем головка 12 наклоняется (поворачивается) так, чтобы плоскость абразивного круга бьша нормальна к обрабатываемой поверхности изделия 58 и одновременно опускается по координате Z до соприкосновения с поверхностью (фиг. 8). Одновременно включаются двигатель 36 дпя вращения абразивного круга и прижим его пневмо- цилиндрами 44. Изделие вращается без выключения. Начинается обработка зоны у, поверхности с большой кривизной, что позволяет за каждый оборот стола 57 обеспечить малые подачи траверсы 4 по координате X к периферии изделия 58 и значительные подачи

линдре 44, пружины 49 и резинометал лические амортизаторы 35.

Формула изобрет е н и

40

Устройство дпя шлифования криво линейных поверхностей, содержащее установленную на основании поворот ную колонну, расположенную на коло

45 не горизонтальную подвижную в продольном направлении траверсу с пов ротными корпусами на ее концах, в торых установлены инструментальные головки, а также установленный на

50 новании поворотный стол и систему управления, отличающеес тем, что, с целью повьш1ения качест обработки и расширения технологиче ких возможностей за счет обеспечен

55 обработки поверхностей сложной фор оно снабжено установленными на кон цах траверсы подвижными вертикальн ми штангами, причем поворотные кор са установлены на штангах и снабже

0

30штаиги 7 по координате Z , а вместе с этим и головка 2 получает комбинированное движение, кроме этого скорость вращения стола 57 с днищем мало рег улируется (координата Г). Усилие прижима абразивного круга к поверхности можно регулировать в больших пределах в зависимости от состояния поверхности изделия. При не, обходимости за время обработки зоны f можно заменить головку 11 на лен- точно-шлифовальную головку 13 или другую известную: После окончания 15 обработки зоны Т вьшолняются те же операции, что при смене положения головок. После окончания обработки поверхности все приводы автоматического управления выклктчаются, а агрегать: 20 возвращаются в исходное положение-. Со стола 57 снимается изделие 58.

За счет того, что при прижиме инструментов к обрабатьшаемой поверхности пиноль 42, несущая головки 11, 12 или 13, имеет осевое перемещение под упругим действием пневмоцилинд- ров 44 с.запасом хода порщней в обе стороны и пиноль 42 через скалки 46 вьшешена на пружинах 49, опирающихся на планшайбу 31, которая упирается в резинометаллические амортизаторы 35, инструмент упруго копирует практический контур изделия без подскока и вибрации, так как они гасят25

- ся через сжатый воздух в пневмоци- ././. nn rmiuu AQ ы прчиномета

линдре 44, пружины 49 и резинометаллические амортизаторы 35.

Формула изобрет е н и я

Устройство дпя шлифования криволинейных поверхностей, содержащее установленную на основании поворотную колонну, расположенную на колонне горизонтальную подвижную в продольном направлении траверсу с поворотными корпусами на ее концах, в которых установлены инструментальные головки, а также установленный на основании поворотный стол и систему управления, отличающееся тем, что, с целью повьш1ения качества обработки и расширения технологических возможностей за счет обеспечения

обработки поверхностей сложной формы, оно снабжено установленными на концах траверсы подвижными вертикальными штангами, причем поворотные корпуса установлены на штангах и снабжены

IA50982

пневмо-гидравлическими приводами поворота, датчиками угла поворота и датчиками положения инструментальных головок, связанными с системой управления, при этом каждая инструментальная головка соединена с поворотным корпусом посредством введенЧ

Вид/1

58

//// //// ///У //// // 4

Фи$. 2

ных р устройство резино-металличес- ких амортизаторов и нажимных пневмо- цилиндров и снабжена расположенной параллельно пневмоцилиндрам скалкой с регулируемым кулачком, находящим ся в контакте с датчиком положения инструментальной головки.

19

18 П X

JJ

«

фиг. 5

Фие.б

5У

ШигЛ

J9V,

фиг. 8

Фиг. 9

W W W -/y

/-fy

.

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1974 |

|

SU500032A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Снижение затрат на шлифование | |||

| Проспект фирмы Фаррос.Блаттер Акц | |||

| 0-во СН-8406, Винтертур, Швейцария, 1982, мод | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1989-01-15—Публикация

1987-06-01—Подача