(54) ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ КОНИЧЕСКИХ КОЛЕС

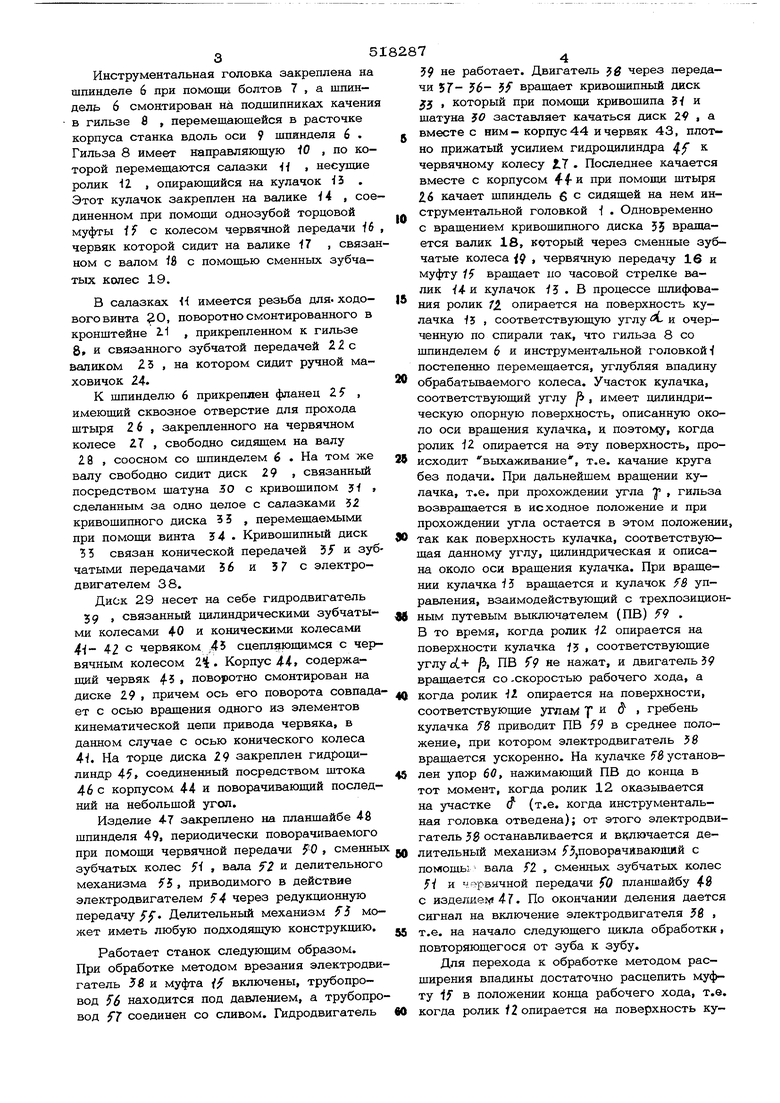

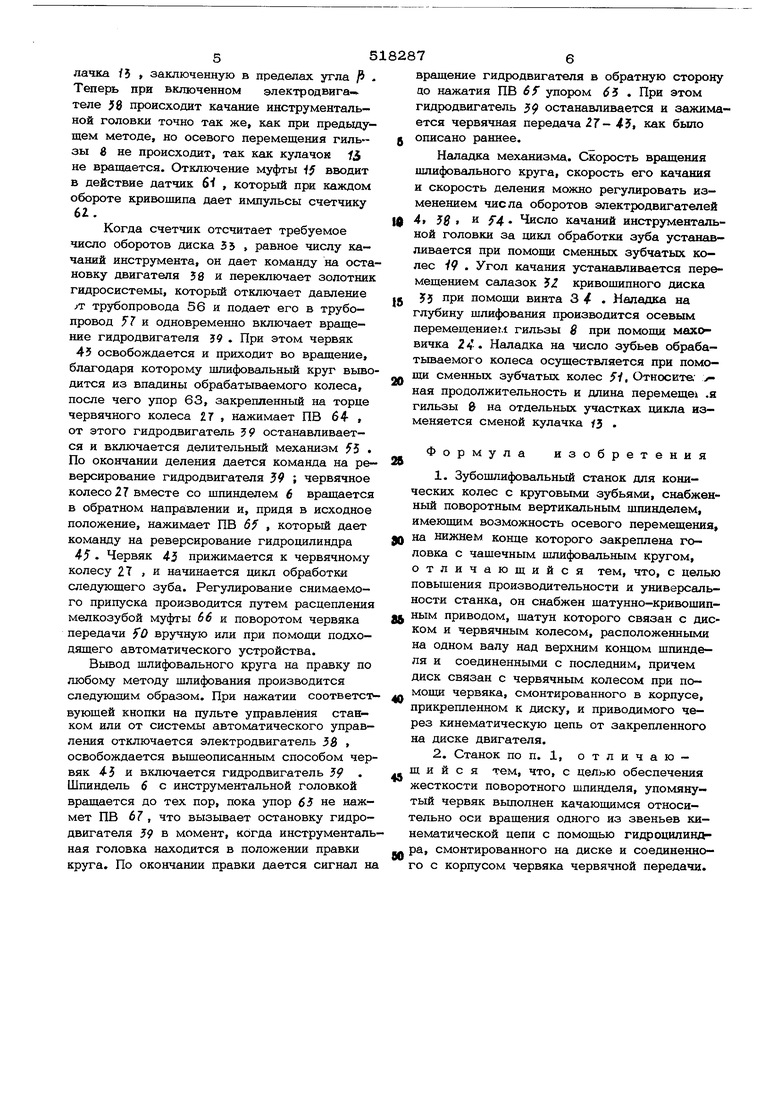

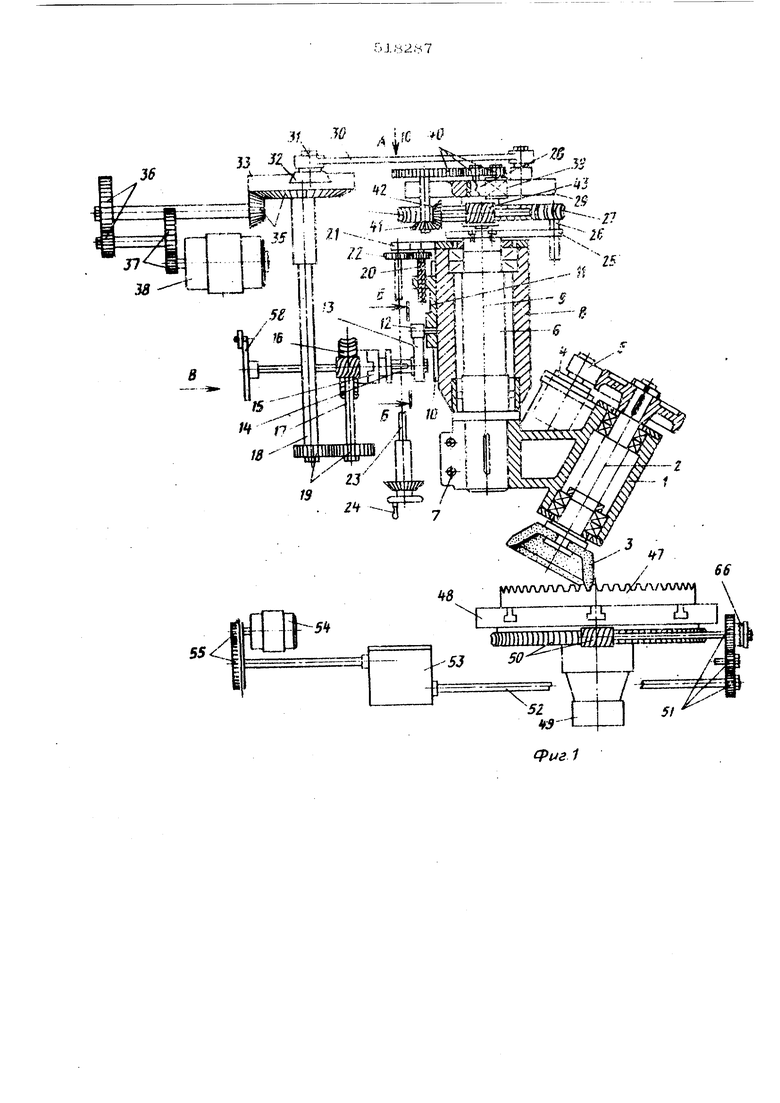

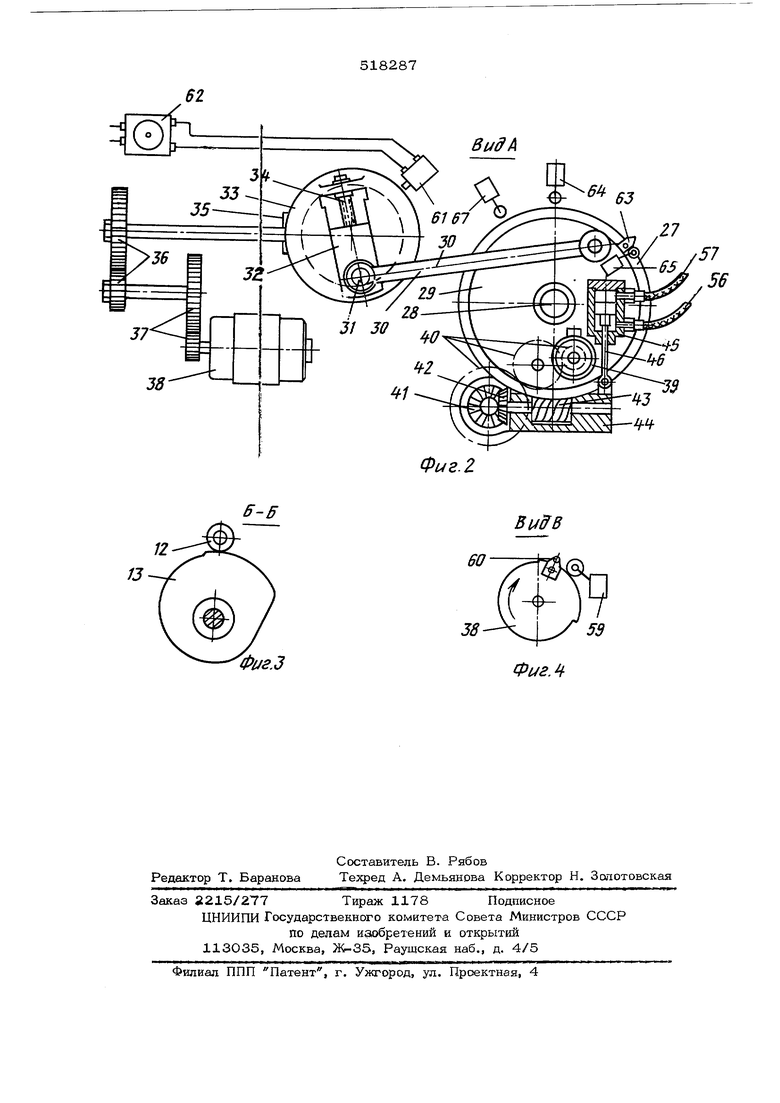

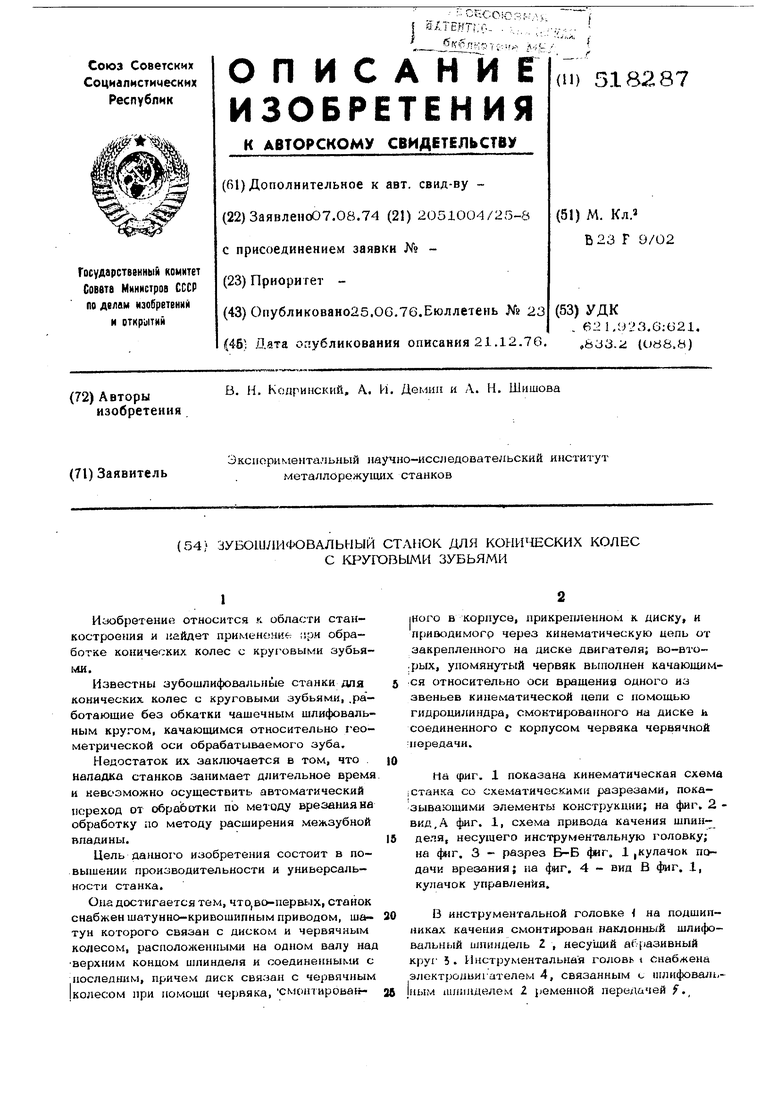

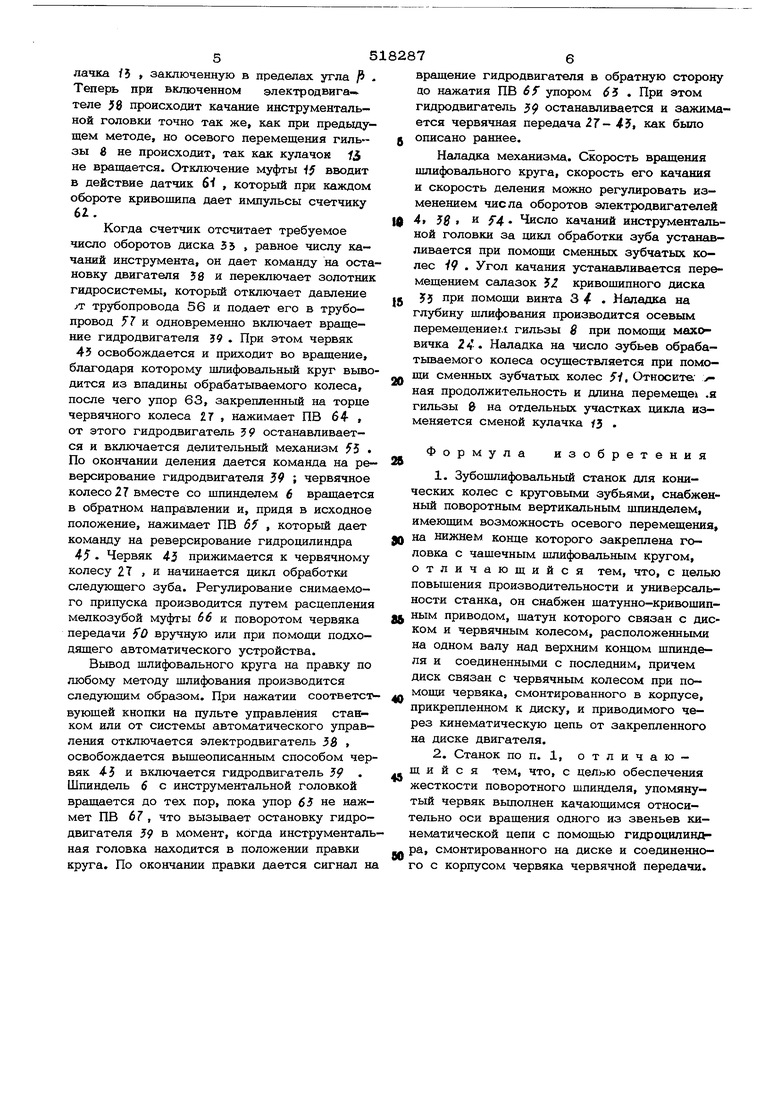

С КРУГОВЫМИ ЗУБЬЯМИ Инструментальная головка закреплена на шпинделе 6 при помощи болтов 7 , а шпиндель 6 смонтирован ни подшипниках качени в гильзе 8 , перемещающейся в расточке корпуса станка вдоль оси 9 шпинделя 6 . Гильза 8 имеет направляющую W , по которой перемещаются салазки Ц , несущие ролик 1Z , опирающийся на кулачок i3 Этот кулачок закреплен на валике И , сое диненном при помощи однозубой торцовой муфты if с колесом червячной передачи i6 червяк которой сидит на валике i7 , связа ном с валом i& с помощью сменных зубчатых колес 19. В салазках И имеется резьба для. ходового винта 20, поворотно смонтированного в кронштейне И , прикрепленном к гильзе 8, и связанного зубчатой передачей 22с валиком 25 , на котором сидит ручной маховичок 24. К шпинделю 6 прикреплен фланец 2 5 , имеющий сквозное отверстие для прохода штыря 26 , закрепленного на червячном колесе 27 , свободно сидящем на валу 28 , соосном со щпинделем 6 . На том же валу свободно сидит диск 29 , связанный посредством шатуна 30 с кривошипом 5f сделанным за одно целое с салазками 52 кривошипного диска 3 5 , перемещаемыми при помощи винта 54 . Кривошипный диск 55 связан конической передачей 5f и зуб чатыми передачами 56 и 57 с электродвигателем 38. Диск 29 несет на себе гидродвигатель 59 . связанный цилиндрическими зубчатыми колесами 40 и коническими колесами 4-1- 42 с червяком ,45 сцепляющимся с червячным колесом 2. Корпус 44 содержаТ1ШЙ червяк 45 , поворотно смонтирован на диске 29 , причем ось его поворота совпада ет с осью вращения одного из элементов кинематической цепи привода червяка, в данном случае с осью конического колеса 4i. На торце диска 29 закреплен гидроцилиндр 45, соединенный посредством штока 46с корпусом 44 и поворачивающий последний на небольщой угол. Изделие 47 закреплено на планшайбе 48 шпинделя 49, периодически поворачиваемого при помощи червячной передачи fO , сменны зубчатых колес fi , вала f2 и делительного механизма 5 , приводимого в действие электродвигателем f 4 через редукционную передачу f. Делительный механизм fS может иметь любую подходящую конструкцию. Работает станок следующим образом. При обработке методом врезания электродви гатель 56 и муфта У/ включены, трубопровод 6 находится под давлением, а трубопро вод ff соединен со сливом. Гидродвигатель 5f не работает. Двигатель Jg через передачи 5Г- 6- 5/ вращает кривошипный диск 55 который при помощи кривошипа 3Y и шатуна }0 заставляет качаться диск 2V , а вместе с ним - корпус 44 и червяк 43, плот но прижатый усилием гидроцилиндра 4 к. червячному колесу 17 . Последнее качается вместе с корпусом 4 f и при помощи щтыря 2.6 качает шпиндель б с сидящей на нем инструментальной головкой . Одновременно с вращением кривошипного диска 55 вращается валик 18, который через сменные зубчатые колеса i9 , червячную передачу 16 и муфту If вращает по часовой стрелке валик /4 и кулачок И . В процессе шлифования ролик 72. опирается на поверхность кулачка -(5 , соответствующую углу и очерченную по спирали так, что гильза 8 со шпинделем 6 и инструментальной головкой ( постепенно перемещается, углубляя впадину обрабатьшаемого колеса. Участок кулачка, соответствующий углу jb , имеет цилиндрическую опорную поверхность, описанную около оси вращения кулачка, и поэтому, когда ролик i2 опирается на эту поверхность, происходит выхаживание, т.е. качание круга без подачи. При дальнейшем вращении кулачка, т.е. при прохождении угла J , гильза возвращается в исходное положение и при прохождении угла остается в этом положении, так как поверхность кулачка, соответствующая данному углу, цилиндрическая и описана около оси вращения кулачка. При вращении кулачка i5 вращается и кулачок В управления, взаимодействующий с трехпозицион путевым выключателем (ПВ) f9 . Q время, когда ролик U опирается на поверхности кулачка 1у . соответствующие углу dL+ j, ПВ Г не нажат, и двигатель 39 вращается со .скоростью рабочего хода, а д опирается на поверхности. соответствующие углам f д , гребень кулачка f8 приводит ПВ 9 в среднее положение, при котором электродвигатель 58 вращается ускоренно. На кулачке в установлен упор 60, нажимающий ПВ до конца в тот момент, когда ролик 12 оказывается на участке (f (т.е. когда инструментальная головка отведена); от этого электродвигатель 58 останавливается и включается делительный механизм 3,поворачйваюаий с помощы вала f2 , сменных зубчатых колес fi и Ч- рвячной передачи Я планшайбу 48 с изделйе1у 47. По окончании деления дается сигнал на включение электродвигателя 56 , т.е. на начало следующего цикла обработки, повторяющегося от зуба к зубу. Для перехода к обработке методом расширения впадины достаточно расцепить муфту 15 в положении конца рабочего хода, т.е. когда ролик 12 опирается на поверхность ку- лачка /5 заключенную в пределах угла ft « Теперь при включенном электродвига- теле 8 происходит качание инструментальной головки точно так же, как при предыдущем методе, но осевого перемещения гильзы 8 не происходит, так как кулачон f3 не вращается. Отключение муфты if вводит в действие датчик 61 , который при каждом обороте кривощипа дает импульсы счетчику 62. Когда счетчик отсчитает требуемое число оборотов диска 35 , равное числу качаний инструмента, он дает команду на остановку двигателя 58 и переключает золотник гидросистемы, который отключает давление jT трубопровода 56 и подает его в трубопровод 5 и одновременно включает вращение гидродвигателя J9 . При этом червяк 45 освобождается и приходит во вращение, благодаря которому шлифовальный круг вьтодится из впадины обрабатываемого колеса, после чего упор 63, закрепленный на торце червячного колеса 27 , нажимает ПВ 64- , от этого гидродвигатель 59 останавливается и включается делительный механизм 5 . По окончании деления дается команда на реверсирование гидро двигателя 5 ; червячное колесо 2 7 вместе со шпинделем 6 вращается в обратном напра:влении и, придя в исходное положение, нажимает ПВ 6f , который дает команду на реверсирование гидродилиндра 45 . Червяк 45 прижимается к червячному колесу 27 , и начинается цикл обработки следующего зуба. Регулирование снимаемого припуска производится путем расцепления мелкозубой муфты 66 к поворотом червяка передачи 0 вручную или при помощи подходящего автоматического устройства. Вьтод шлифовального круга на правку по любому методу шлифования производится следующим образом. При нажатии соответср вующей кнопки на пульте управления станком или от системы автоматического управления отключается электродвигатель 3S , освобождается вьщхеописанным способом чер вяк 45 и включается гидродвигатель 5 . Шпиндель б с инструментальной головкой вращается до тех пор, пока упор б не нажмет ПВ 67 , что вызьшает остановку гидродвигателя 59 в момент, когда инструменталь ная головка находится в положении правки круга. По окончании правки дается сигнал н 5 76 вращение гидродвигателя в обратную сторону до нажатия ПВ 6f упором 65 . При этом гидродвигатель 59 останавливается и зажимается червячная передача 27- 4J, как было описано раннее. Наладка механизма. Скорость вращения шлифовального круга, скорость его качания и скорость деления можно регулировать изменением числа оборотов электродвигателей 4, }g , и f 4 Число качаний инструментальной головки за цикл обработки зуба устанавливается при помощи сменных зубчатых колес i9 . Угол качания устанавливается перемещением салазок J2 кривошипного диска 3 при помощи винта 3 . Наладка на глубину шлифования производится осевым перемещением гильзы 8 при помощи маховичка 2 4 Наладка на число зубьев обрабатываемого колеса осуществляется при помощи сменных зубчатых колес fi. Относите, ная продолжительность и длина перемещен .я гильзы 8 на отдельных участках цикла изменяется сменой кулачка 1} . Формула изобретения 1.Зубошлифовальный станок для конических колес с круговыми зубьями, снабженный поворотным вертикальным шпинделем, имеющим возможность осевого перемещения, на нижнем конце которого закреплена головка с чашечным шлифовальным кругом, отличающийся тем, что, с целью повышения производительности и универсальности станка, он снабжен шатунно-кривошипным приводом, шатун которого связан с диском и червячным колесом, расположенными на одном валу над верхним концом щпинделя и соединенными с последним, причем диск связан с червячным колесом при помощи червяка, смонтированного в корпусе, прикрепленном к диску, и приводимого через кинематическую цепь от закрепленного на диске двигателя. 2.Станок по п. 1, отличающийся тем, что, с целью обеспечения жесткости поворотного шпинделя, упомянутый червяк вьшолнен качающимся относительно оси вращения одного из звеньев кинематической цепи с помощью гидроцилиндг ра, смонтированного на диске и соединенного с корпусом червяка червячной передачи. . 4 33.(Д: :::±г:::г:.:1.г:: 71 т„ g. . -г -хй I . . 2

5-5

12

Фиг.З ВидА Фиг.2

60 Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Станок для заточки выглаживающего инструмента | 1984 |

|

SU1250443A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ЛЮЛЬКА ЗУБОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС | 1968 |

|

SU212021A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2026162C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

Авторы

Даты

1976-06-25—Публикация

1974-08-07—Подача