1

Изобретение относится к контролю технического состояния соединения деталей, остановленных с натягом, а именно к уст- )ойствам для контроля посадки внутрен- 1ИХ колец подщипников качения, и может Найти применение на ремонтных предирия- иях железнодорожного транспорта, тепло- Возо- и вагоностроительных заводах, а также В автомобильной промышленности.

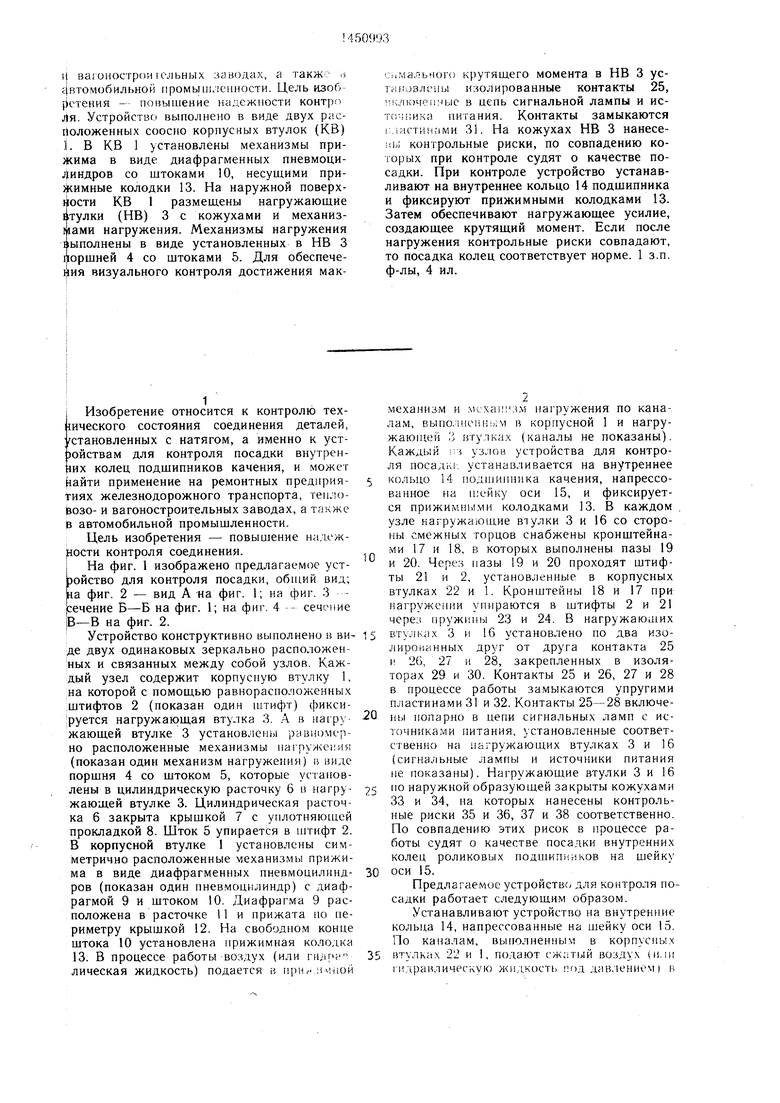

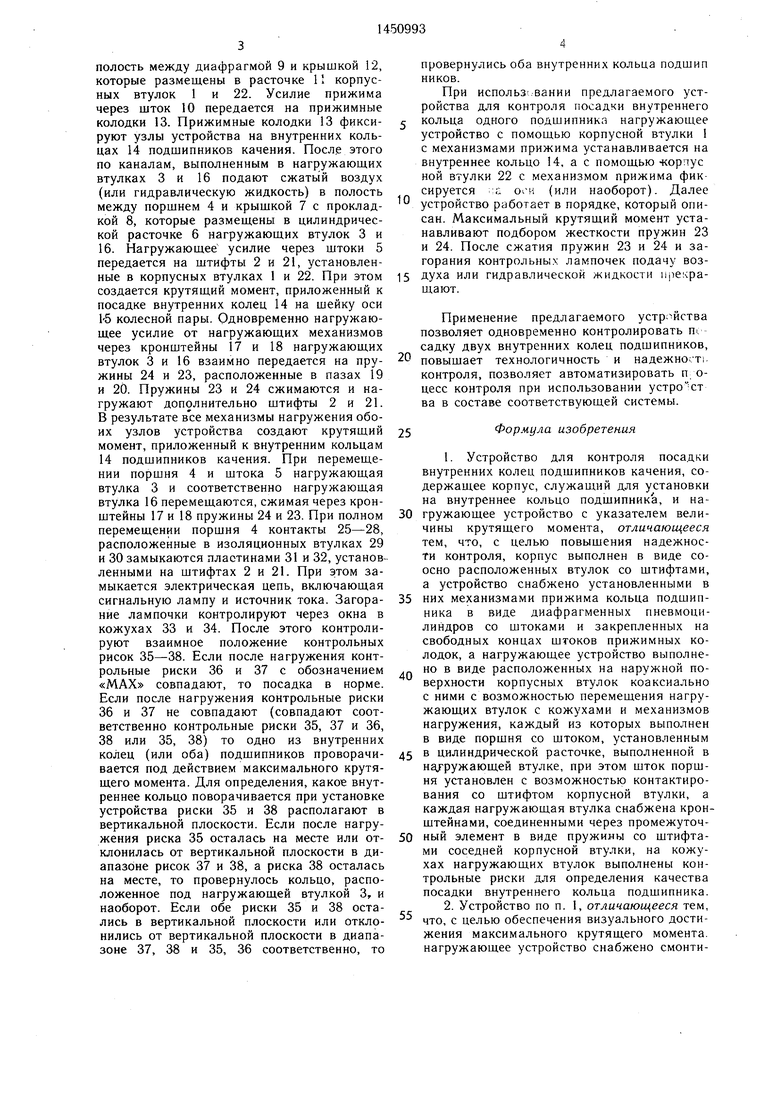

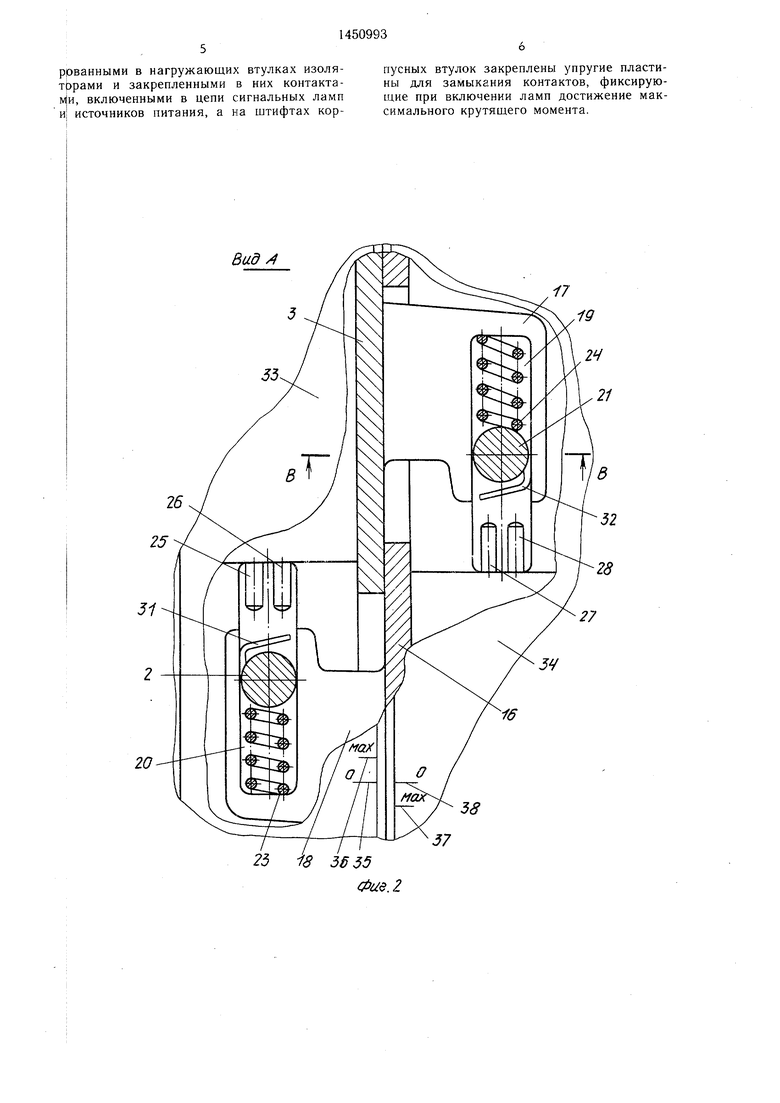

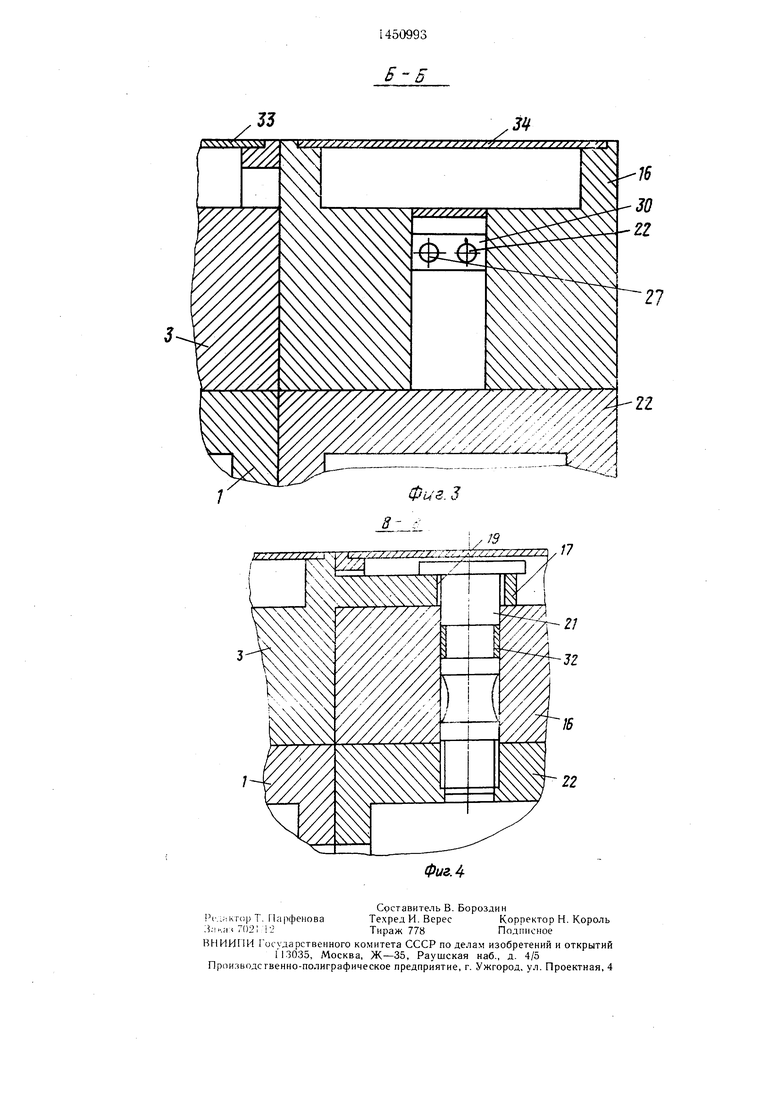

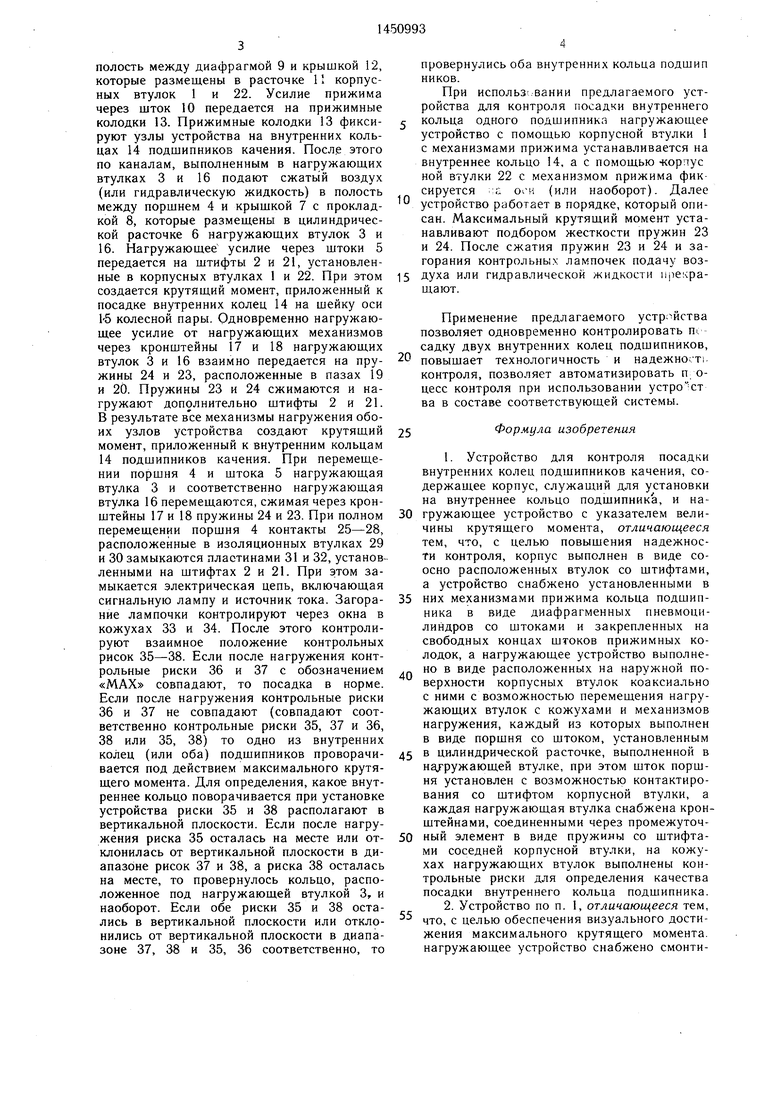

Цель изобретения - повышение налл ж- ости контроля соединения. I На фиг. 1 изображено предлагаемое ует- ройство для контроля посадки, обищй вид; ha фиг. 2 - вид А на фиг. 1; на фиг. 3 - речение Б-Б на фиг. 1; на фиг. 4 -- сечение |В-В на фиг. 2.

Устройство конструктивно выполнено в виде двух одинаковых зеркально расположенных и связанных между собой узлов. Каждый узел содержит корпусную втулку 1, на которой с помощью равнорасположенных штифтов 2 (показан один штифт) фикси- ;руется нагружающая втулка 3. .А. в нагру жающей втулке 3 установлены равномерно расположенные механизмы L aгpyжe(:я (показан один механизм нагружеяия) в виде порщня 4 со штоком 5, которые уетапов- лены в цилиндрическую расточку 6 в нагружающей втулке 3. Цилиндрическая расточка 6 закрыта крышкой 7 с уплотняющей прокладкой 8. Шток 5 упирается в штифт 2. В корпусной втулке 1 установлены симметрично расположенные механизмы прижима в виде диафрагменных пневмоцилинд- ров (показан один пневмоцилиндр) с диафрагмой 9 и штоком 10. Диафрагма 9 расположена в расточке 11 и прижата по периметру крышкой 12. На свободном конце штока 10 установлена прижимная колодка 13. В процессе работы воздух (или лическая жидкость) подается в при,-

механизм и : 1ехаи1 зм нагружения по каналам, выполноин лм в корпусной 1 и нагружающей 3 тулках (каналы не показаны). Каждый :з узлов устройства для контроля посадк:. устанавливается на внутреннее

кольцо 14 подшинника качения, напрессованное на шейку оси 15, и фиксируется прижимн1,ми колодками 13. В каждом узле нагружающие втулки 3 и 16 со стороны смежных торцов снабжены кронштейнами 17 и 18, в которых выполнены пазы 19 и 20. Через назы 19 и 20 проходят штифты 21 и 2, установленные в корпусных втулках 22 и 1. Кронштейны 18 и 17 при яагружепии унираются в штифты 2 и 21 через пружины 23 и 24. В нагружаюа1их 5 втулках 3 и 16 установлено по два изолированных друг от друга контакта 25 и 26, 27 и 28, закрепленных в изоляторах 29 и 30. Контакты 25 и 26, 27 и 28 в процессе работы замыкаются упругими пластинами 31 и 32. Контакты 25-28 включе- 0 ны попарно в цепи сигнальных ламп с источниками питания, установленные соответственно на нагружающих втулках 3 и 16 (сигнальные лампы и источники питания не показаны). Нагружающие втулки 3 и 16

С, но наружной образующей закрыты кожухами 33 и 34, па которых нанесены контрольные риски 35 и 36, 37 и 38 соответственно. По совпадению этих рисок в процессе работы судят о качестве посадки внутренних колец роликовых подшипн.чков на шейку

0 оси 15.

Предлагаемое устройство для контроля посадки работает следующим образом.

Устанавливают устройство па внутренние кольца 14, напрессованные на шейку оси 15. По каналам, выполненным в корпусных

5 втулках 22 и 1, подают сжатый воздух (или |-| дравлическую жидкость под давлением) в

полость между диафрагмой 9 и крышкой 12, которые размещены в расточке 1 корпусных втулок 1 и 22. Усилие прижима через шток 10 передается на прижимные колодки 13. Прижимные колодки 13 фиксируют узлы устройства на внутренних кольцах 14 подшипников качения. После этого по каналам, выполненным в нагружающих втулках 3 и 16 подают сжать1Й воздух (или гидравлическую жидкость) в полость между поршнем 4 и крышкой 7 с прокладкой 8, которые размещены в цилиндрической расточке 6 нагружающих втулок 3 и 16. Нагружающее усилие через штоки 5 передается на штифты 2 и 21, установленные в корпусных втулках 1 и 22. При этом создается крутящий момент, приложенный к посадке внутренних колец 14 на шейку оси 1-5 колесной пары. Одновременно нагружающее усилие от нагружающих механизмов через кронштейны 17 и 18 нагружающих втулок 3 и 16 взаимно передается на пружины 24 и 23, расположенные в пазах 19 и 20. Пружины 23 и 24 сжимаются и нагружают дополнительно штифты 2 и 21. В результате в се механизмы нагружения обоих узлов устройства создают крутящий момент, приложенный к внутренним кольцам 14 подшипников качения. При перемещении поршня 4 и штока 5 нагружающая втулка 3 и соответственно нагружающая втулка 16 перемещаются, сжимая через кронштейны 17 и 18 пружины 24 и 23. При полном перемещении поршня 4 контакты 25-28, расположенные в изоляционных втулках 29 и 30 замыкаются пластинами 31 и 32, установленными на штифтах 2 и 21. При этом замыкается электрическая цепь, включающая сигнальную лампу и источник тока. Загорание лампочки контролируют через окна в кожухах 33 и 34. После этого контролируют взаимное положение контрольных рисок 35-38. Если после нагружения контрольные риски 36 и 37 с обозначением «МАХ совпадают, то посадка в норме. Если после нагружения контрольные риски 36 и 37 не совпадают (совпадают соответственно контрольные риски 35, 37 и 36, 38 или 35, 38) то одно из внутренних колец (или оба) подшипников проворачивается под действием максимального крутящего момента. Для определения, какое внутреннее кольцо поворачивается при установке устройства риски 35 и 38 располагают в вертикальной плоскости. Если после нагружения риска 35 осталась на месте или отклонилась от вертикальной плоскости в диапазоне рисок 37 и 38, а риска 38 осталась на месте, то провернулось кольцо, расположенное под нагружающей втулкой 3, и наоборот. Если обе риски 35 и 38 остались в вертикальной плоскости или отклонились от вертикальной плоскости в диапазоне 37, 38 и 35, 36 соответственно, то

провернулись оба внутренних кольца подшип

НИКОВ.

При использовании предлагаемого устройства для контроля посадки внутреннего

кольца одного подшипника нагружающее устройство с помощью корпусной втулки 1 с механизмами прижима устанавливается на внутреннее кольцо 14, а с помощью -корпус ной втулки 22 с механизмом прижима фиксируется ;;;: ос-л (или наоборот). Далее

устройство работает в порядке, который описан. Максимальный крутящий момент устанавливают подбором жесткости пружин 23 и 24. После сжатия пружин 23 и 24 и загорания контрольных лампочек подачу воздуха или гидравлической жидкости щают.

Применение предлагаемого устр йства позволяет одновременно контролировать садку двух внутренних колец подшипников, повыщает технологичность и надежность контроля, позволяет автоматизировать п о- цесс контроля при использовании устро ст ва в составе соответствующей системы.

25

Формула изобретения

1.Устройство для контроля посадки внутренних колец подщипников качения, содержащее корпус, служащий для установки на внутреннее кольцо подщипника, и на0 гружающее устройство с указателем величины крутящего момента, отличающееся тем, что, с целью повышения надежности контроля, корпус выполнен в виде со- осно расположенных втулок со штифтами, а устройство снабжено установленными в

5 них механизмами прижима кольца подшипника в виде диафрагменных пневмоци- линдров со штоками и закрепленных на свободных концах штоков прижимных колодок, а нагружающее устройство выполне.. но в виде расположенных на наружной поверхности корпусных втулок коаксиально с ними с возможностью перемещения нагружающих втулок с кожухами и механизмов нагружения, каждый из которых выполнен в виде поршня со штоком, установленным

5 в цилиндрической расточке, выполненной в нагружающей втулке, при этом шток поршня установлен с возможностью контактирования со штифтом корпусной втулки, а каждая нагружающая втулка снабжена кронштейнами, соединенными через промежуточ0 ный элемент в виде пружины со штифтами соседней корпусной втулки, на кожухах нагружаюших втулок выполнены контрольные риски для определения качества посадки внутреннего кольца подшипника.

2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения визуального достижения максимального крутяшего момента, нагружающее устройство снабжено смонтиррванными в нагружающих втулках изоля- тЬрами и закрепленными в них контакта- Ии, включенными в цепи сигнальных ламп и источников питания, а на штифтах корпусных втулок закреплены упругие пластины для замыкания контактов, фиксирующие при включении ламп достижение максимального крутящего момента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для ресурсных испытаний подшипников качения | 1990 |

|

SU1735731A1 |

| Способ регулирования прямозубых конических передач | 1983 |

|

SU1185054A1 |

| Устройство для испытания подшипников качения | 1989 |

|

SU1682852A1 |

| Профилегибочный стан | 1987 |

|

SU1447474A1 |

| Шпиндельная бабка | 1990 |

|

SU1726161A1 |

| Стенд для испытания подшипников качения на долговечность | 2019 |

|

RU2719624C1 |

| Стенд для сборки и разборки изделий | 1990 |

|

SU1776534A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| Устройство для испытания подшипников качения | 1981 |

|

SU1290126A1 |

| Устройство для испытания подшипников скольжения на трение и изнашивание | 1989 |

|

SU1640607A1 |

Изобретение относится к контролю технического состояния соединения деталей, установленных с натягом, а именно к устройствам для контроля посадки внутренних колец подшипников качения, и может найти применение на ремонтных предприятиях железнодорожного транспорта, тевловозо

Вид /I

I 7 7

25 18 5655

17

Ф(е.2

16

22

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1989-01-15—Публикация

1987-06-05—Подача