1

Изобретение относится к машиностроению, в частности к чистовой обч работке зубчатых колес.

Цель изобретения - повьш1ение качв ства обработки.

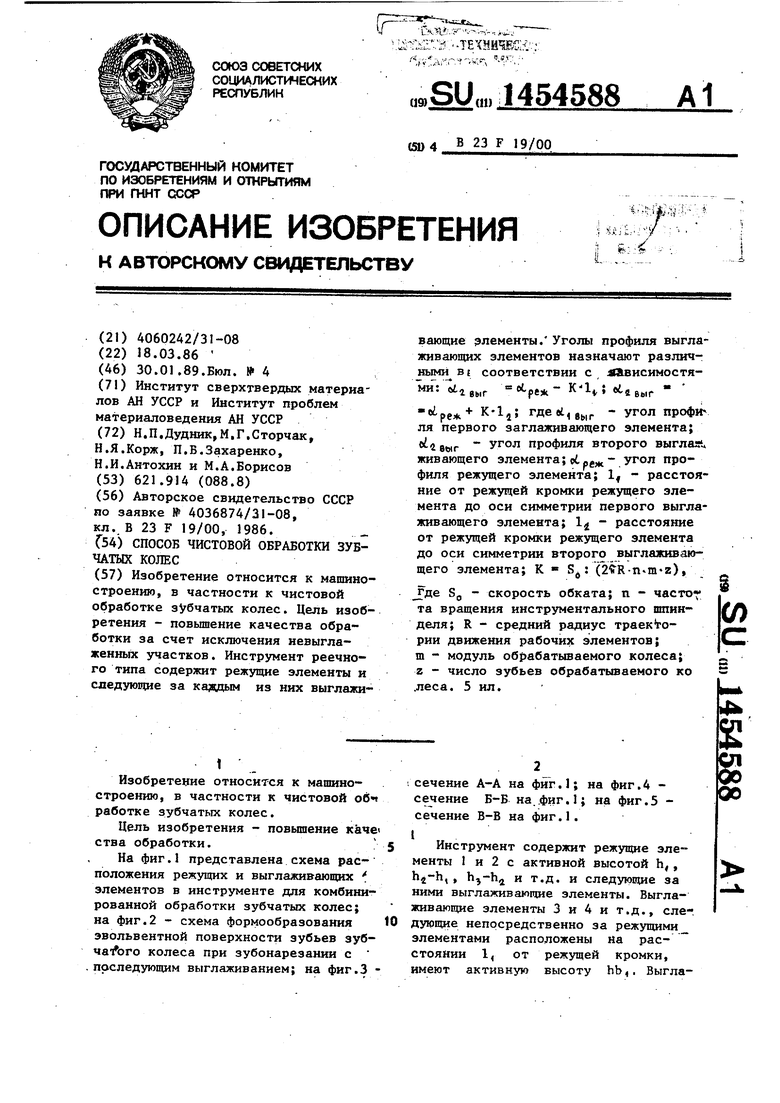

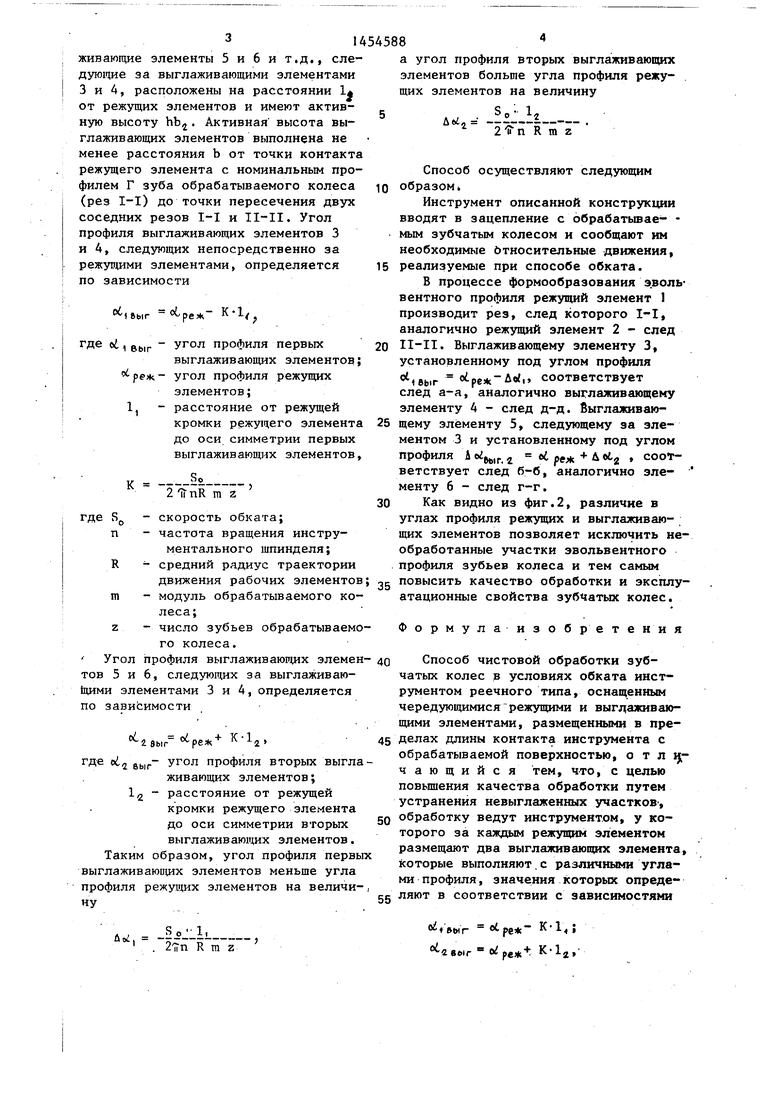

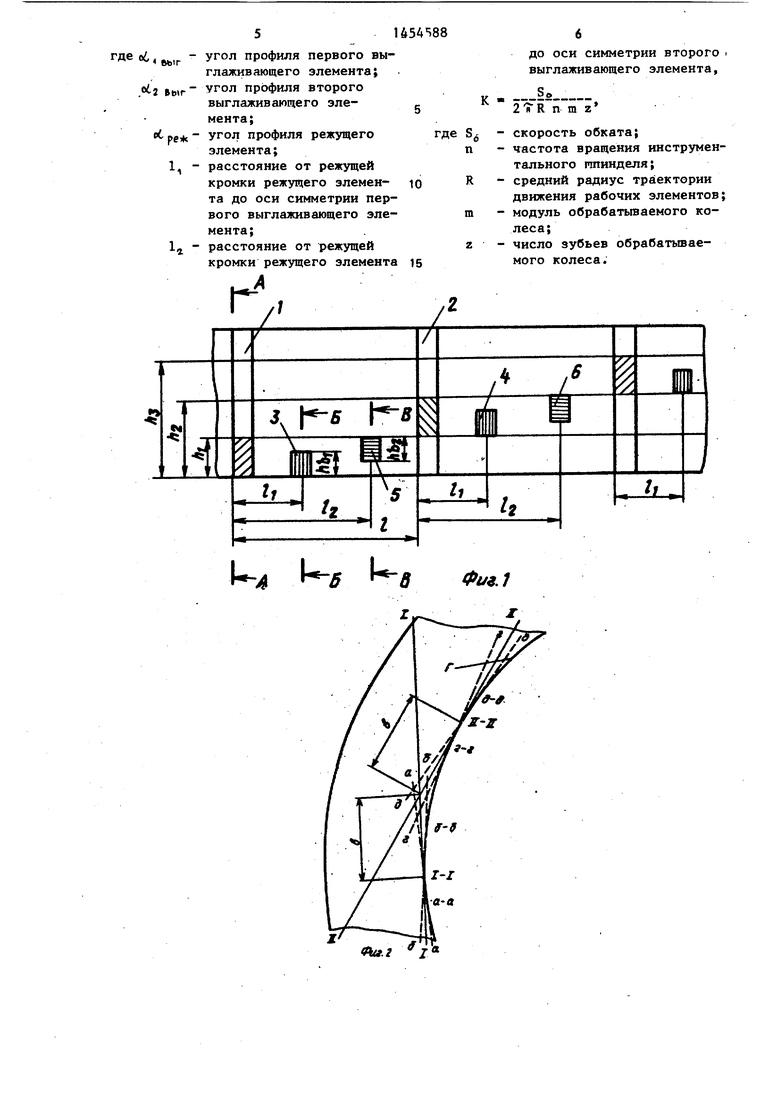

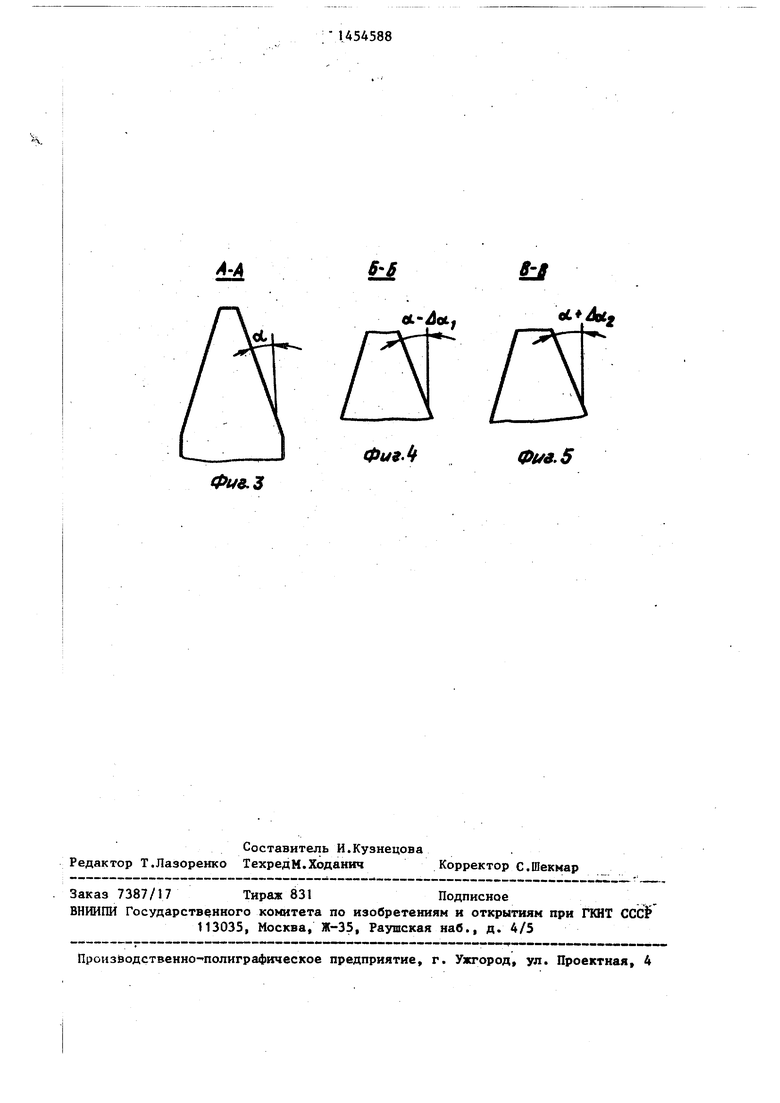

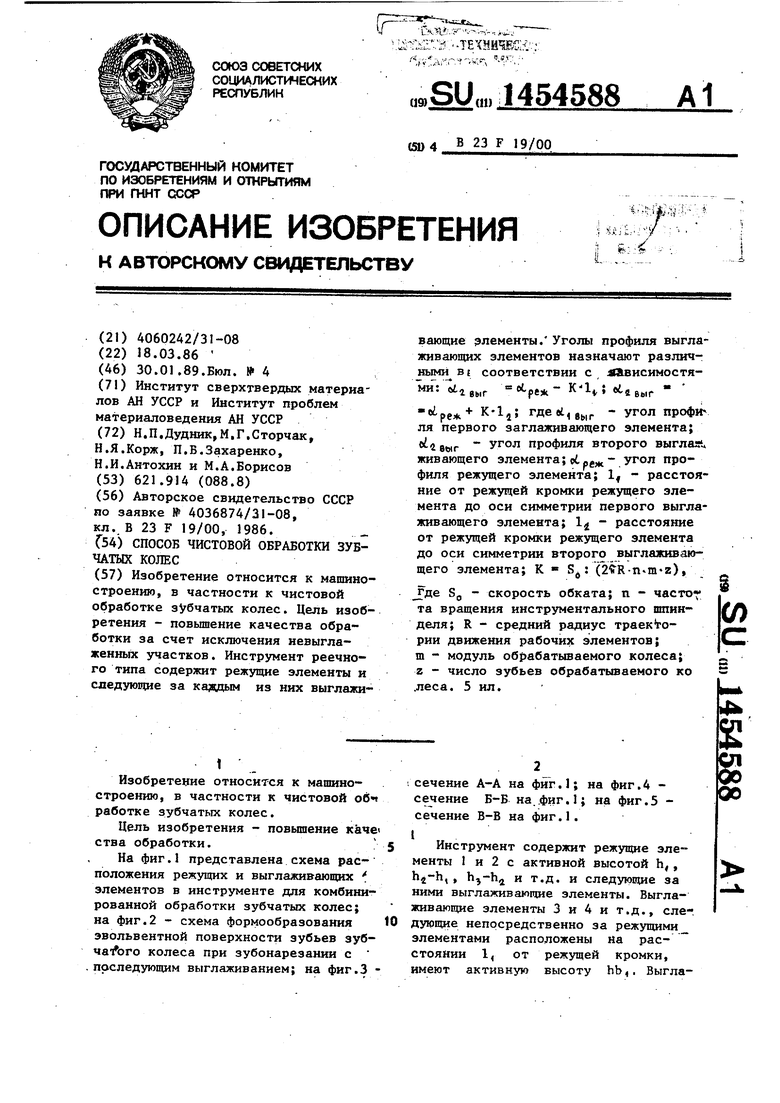

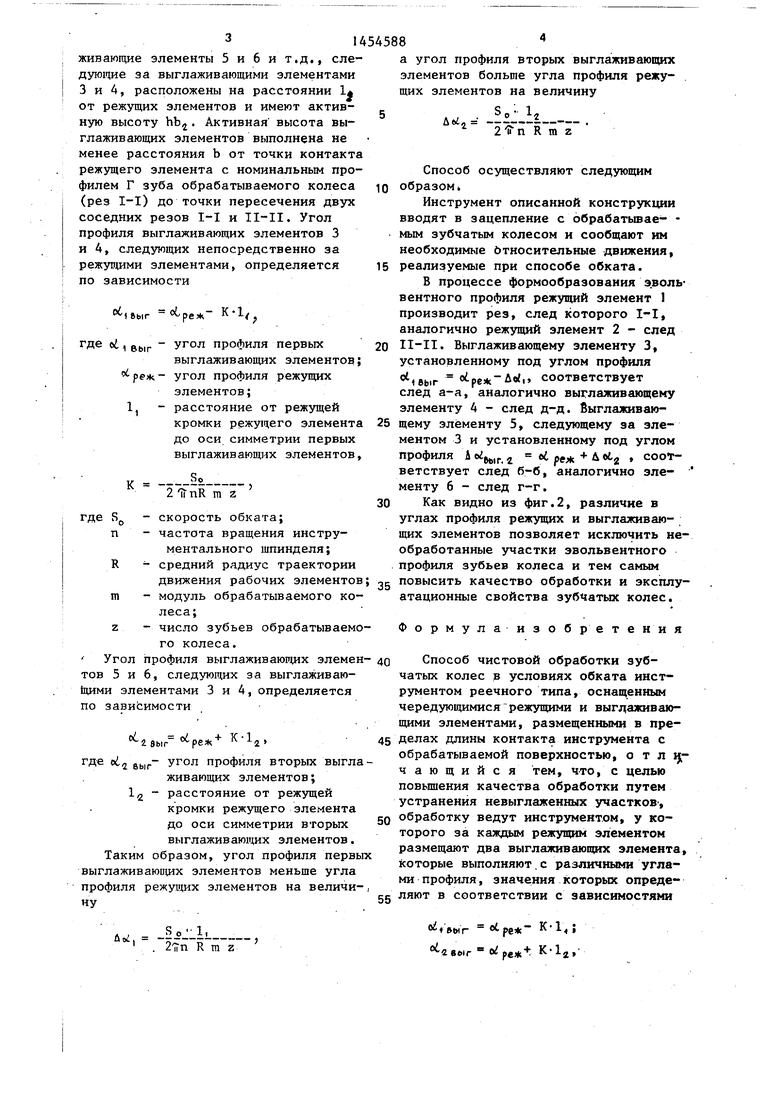

На фиг.1 представлена схема расположения режущих и выглаживающих элементов в инструменте для комбинированной обработки зубчатых колес; на фиг.2 - схема формообразования эвольвентной поверхности зубьев зуб- чаЛго колеса при зубонарезании с последующим выглаживанием; на фиг.З 10

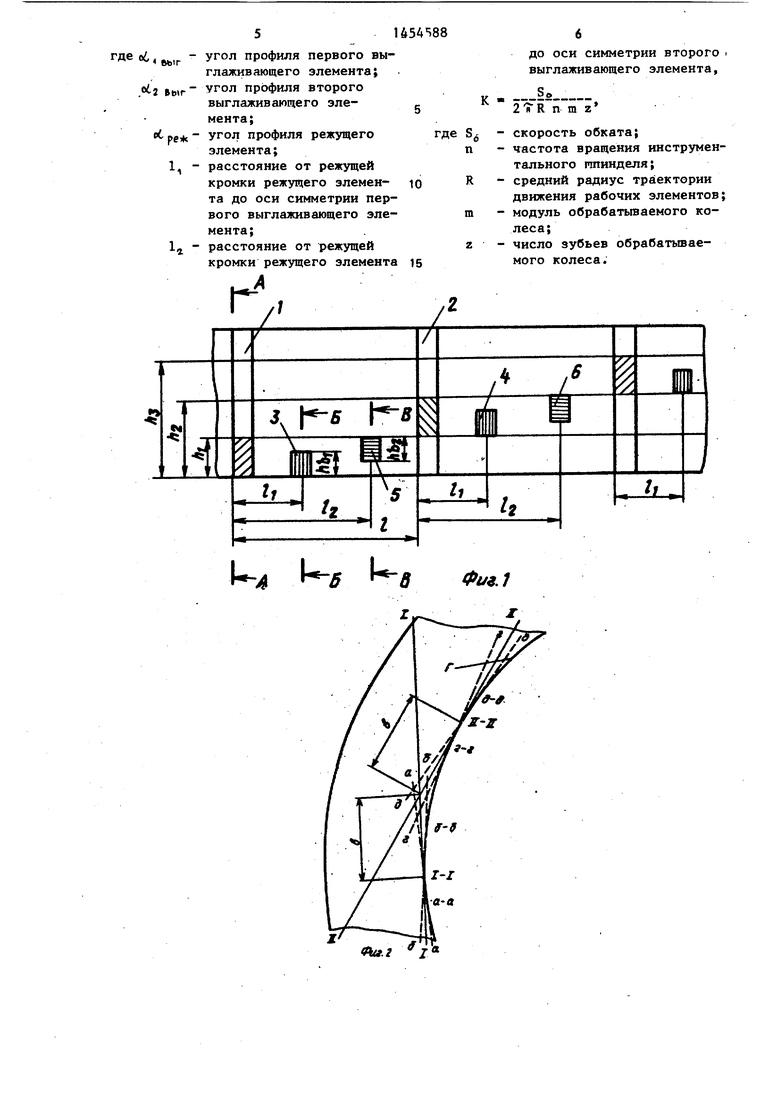

сечение А-А на фиг.1; на фиг.4 - сечение Б-Б на..фиг.1; на фиг.5 - сечение В-В на фиг.1.

Инструмент содержит режущие элементы 1 и 2 с активной высотой h,, hj-h,, и т.д. и следующие за ними выглаживающие элементы. Выглаживающие элементы 3 и 4 и т.д., следующие непосредственно за режущими элементами расположены на расстоянии 1, от режущей кромки, имеют активную высоту hb,, Выгла00

3

живающие элементы 5 и 6 и т.д., следующие за выглаживающими элементами 3 и 4, расположены на расстоянии 1 от режущих элементов и имеют активную высоту hbj . Активная высота выглаживающих элементов выполнена не менее расстояния b от точки контакта режущего элемента с номинальным профилем Г зуба обрабатываемого колеса (рез I-I) до точки пересечения двух соседних резов I-I и II-II. Угол профиля выглаживающих элементов 3 и 4, следующих непосредственно за режуишми элементами, определяется по зависимости

14

ot

1 вЫГ

oi pe - К-1

oi, gbip - угол профиля первых

выглаживающих элементов; реж - угол профиля режущих

элементов; 1, - расстояние от режущей

кромки режущего элемента до оси симметрии первых выглаживающих элементов.

К

где S

п

R

m

„So

TtnE га z

скорость обката; частота вращения инструментального шпинделя; средний радиус траектории

юыг соответствует след а-а, аналогично выглаживающему элементу 4 - след д-д. быглаживаю- 25 щему элементу 5, следующему за элементом 3 и установленному под углом профиля А , 4 ре 2 соответствует след б-б, аналогично эле- менту 6 - след г-г.

Как видно из фиг.2, различие в углах профиля режущих и выглаживающих элементов позволяет исключить необработанные участки эвольвентного

30

профиля зубьев колеса и тем самым движения рабочих элементов; g повысить качество обработки и эксплу- - модуль обрабатываемого ко- атационные свойства зубчатых колес.

а1454588

а угол профиля вторых выглажи элементов больше угла профиля щих элементов на величину

So- 1,

2 и п R m 2

Способ осуществляют следующим образомk

Инструмент описанной конструкции вводят в зацепление с обрабатьшае- - мым зубчатым колесом и сообщают им необходимые Относительные движения, реализуемые при способе обката.

В процессе формообразования эволь- вентного профиля режущий элемент 1 производит рез, след которого I-I, аналогично режущий элемент 2 - след II-II. Выглаживающему элементу 3, установленному под углом профиля

юыг соответствует след а-а, аналогично выглаживающему элементу 4 - след д-д. быглаживаю- щему элементу 5, следующему за элементом 3 и установленному под углом профиля А , 4 ре 2 соответствует след б-б, аналогично эле- менту 6 - след г-г.

Как видно из фиг.2, различие в углах профиля режущих и выглаживающих элементов позволяет исключить необработанные участки эвольвентного

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1355387A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| Способ чистовой обработки зубчатых колес | 1989 |

|

SU1620226A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| Резцовая головка | 1982 |

|

SU1039656A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074063C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ ДЕТАЛЕЙ | 2014 |

|

RU2602576C2 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

Изобретение относится к машиностроению, в частности к чистовой обработке зубчатых колес. Цель изобретения - повышение качества обработки за счет исключения невыглаженных участков. Инструмент реечного типа содержит режущие элементы и следующие за каддым из них выглаживающие элементы. Уголы профиля выглаживающих элементов назначают различ- Hbttoi BE соответствии с лЛвисимостя- ми: ai. ti, -г выг + кЛре - K lt,; et 4 ВЫГ -ре гдев,в,р - угол профиля первого заглаживающего элемента; Уол профиля второго выгла ч живающего элемента;об-g - угол профиля режущего элемента; 1 - расстояние от режущей кромки режущего элемента до оси симметрии первого выглаживающего элемента; 1 - расстояние от режущей кромки режущего элемента до оси симметрии второго выглажившо- щего элемента; К - (), где Sg - скорость обката; п - часто та вращения инструментального шпинделя; R - средний радиус траектории движения рабочих элементов; m - модуль обрабатываемого колеса; Z - число эубьев обрабатываемого ко .леса. 5 ил. (Л

леса;

Z - число зубьев обрабатываемого колеса.

Угол профиля выглаживаюпщх элемен- тон 5 и 6, следующих за выглаживаю- Щими элементами 3 и 4, определяется по зависимости

К-1

2

где cii.

2 выг

Ч угол профиля вторых выглаживающих элементов; расстояние от режущей кромки режущего элемента до оси симметрии вторых выглаживающих элементов. Таким образом, угол профиля первых выглаживаюишх элементов меньше угла профиля режущих элементов на величи-, ну

й . . 27п R га Z

Формулаизобретения

Способ чистовой обработки зубчатых колес в условиях обката инструментом реечного типа, оснащенным чередующимися режущими и выгдаживаю- щими элементами, размещенными в пределах длины контакта инструмента с обрабатываемой поверхностью, о т л ij- чающийся тем, что, с целью повьпиения качества обработки путем устранения невыглаженных участков ,

обработку ведут инструментом, у которого за каждым режущим элементом размещают два выглаживающих элемента, которые выполняют.с различными углами профиля, значення которых опреде55

ляют в соответствии с зависимостями

o fftwr К 1

де об 4 .1 угол профиля первого выглаживающего элемента; cij „,- угол профиля второго выглаживающего элемента;об pg - угол профиля режущего

элемента;

1, - расстояние от режущей кромки режущего элемента до оси симметрии первого выглаживающего элемента;1 - расстояние от режущей

кромки режущего элемента

А 5 IК где S п

R

m 5

до оси симметрии второго i выглаживающего элемента,

2 н R п m Z

скорость обката; частота вращения инструментального шпинделя; средний радиус траектории движения рабочих элементов; модуль обрабатьшаемого колеса;

число зубьев обрабатьтае- мого колеса.

в

Фи9. 1

«иг.г I

d:4tl&J

ot-4ot,.

0t/e.3

Фи9.

0t/a.5

| Авторское свидетельство СССР ио заявке 4036874/31-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-30—Публикация

1986-03-18—Подача