при условии, что ось центров лежит в 30 ких центрах) S, 8 4 мм/мин; одной плоскости с осью качания и эта плоскость вертикальна. Тем не менее при отклонении оси центра от вертикали на относительно большой уголоб (фиг.1) это влияние может сказыватьчистовая подача кругов (при

1,0 мм/мин

бодных центрах) S,

0,8 мм/мин.

Обработка производилась в сл

35 щей последовательности: включал гидропривод станка и в гидросис создавалось рабочее давление. Ц выставляли по гидравлическому у 10 в исходное положение (фиг.1)

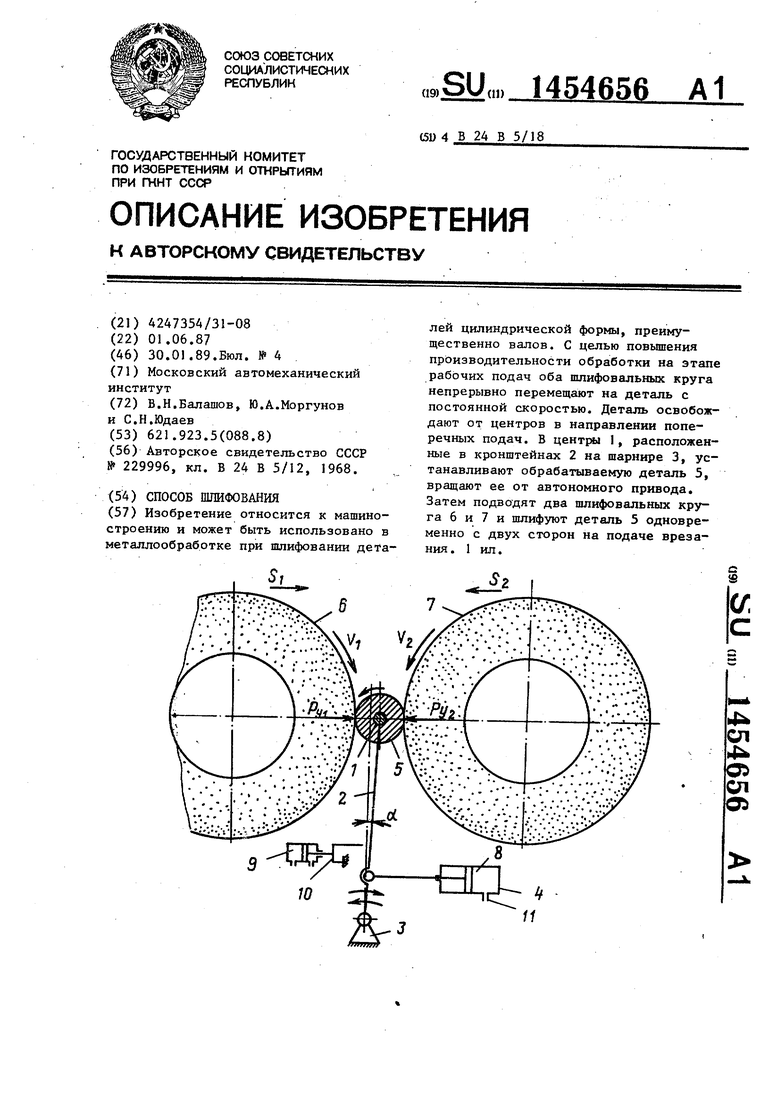

ся, особенно при больших припусках (более 10 мм), шлифовальных кругах небольшого диаметра (менее 200 мм). Кроме того, в случае, когда центр тяжести кронштейнов с деталью находится выше оси качания, при больших углах о(, возможно влияние опрокидывающего момента относительно шарнира 3, что приводит к вибрациям детали, поэтому для повьщ1ения стабильности качества обработки за счет исключения влияния криволинейного перемещения детали угол отклонения кронштейнов относительно вертикали необходимо ограничить по величине,,которая определяется экспериментально. Например, при диаметре круга, в сторону которого перемещается деталь,300 мм, высоте оси центров относительно шарнира (радиус качания) 175 мм и высоте центра тяжести относительно шарнира 100 мм угол, при котором началась неустойчивая обработка, равен 10 . Поэтому величину угла поворота

30 ких центрах) S, 8 4 мм/мин;

чистовая подача кругов (при сво1,0 мм/мин; $2

бодных центрах) S,

0,8 мм/мин.

Обработка производилась в следую35 щей последовательности: включался гидропривод станка и в гидросистеме создавалось рабочее давление. Центры выставляли по гидравлическому упору 10 в исходное положение (фиг.1). В

40 исходном положении создавалось давление в полости 8 гидроцилиндра 4 и полости 9 гидравлического упора 10; центры 1 оказывались зафиксированным в направлении поперечной подачи. В

45 центры устанавливали обрабатываемую деталь. Включали вращение шлифовальных кругов и детали. Включали подвод кругов. После касания кругов деталью начинался этап шлифования в зафикси50 рованных центрах. Этот этап продолжался 0,05 мин с настройкой по реле времени, после чего включалась чистовая подача и в гидроцилиндре сбрасывалось давление, одновременно от55 водился гидравлический упор 10 и центры получали возможность свободного перемещения в направлении поперечной подачи. Деталь перемещалась кругом, имеющим S 1,0 мм/мин. Шлифо-:

вание осуществляли до жесткого упора (не показано). По окончании обработки круги отводили, их вращение и вращение детали выключали и детали снимали со станка.

Пример 2. В качестве обрабатываемой детали взята ведущая шестерня НШ 324.03.23 из стали 18ХГТ (HRC 58...62) длиной 172,6 мм, диаметр обрабатываемых поверхностей 26 мм, длина 36 мм.

Режим работы и условия шлифования:

шлифовальные круги Ш1 25А25ПСТ16К6;

скорость кругов V, 20 м/с; 40 м/с;

скорость детали 18,8 м/мин;

черновая подача кругов (в жестких центрах) 4,0 мм/мин;

чистовая подача 1,0 мм/мин (в свободных центрах) обоих кругов.

Пример 3, Деталь - ведущая, шестерня НШ324.03.03.23 18ХГТ (HRC 58...62);

шлифовальные круги ПП 300i 40 127 25А25ПСТ16К6;

скорость кругов V 35 м/с;

скорость детали - 18,8 м/мин;

черновая подача (в жестких; центрах) 4,0 мм/мин;

чистовая подача круга S, 1,6 мм/мин второго круга Sj 0„ Последовательность обработки во всех случаях аналогична.

Формула изобретения

Способ шлифования, при котором деталь устанавливают в центры, вращают от автономного привода и шлифуют одновременно двумя оппозитно расположенными кругами сначала на подачах

врезания, а затем на рабочих подачах, отличающийся тем, что, с целью повьш1ения производительности обработки, на рабочих подачах оба шлифовальных круга непрерывно перемещают на деталь с постоянной скоростью, при этом центры освобождают в направлении поперечных подач.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ | 1993 |

|

RU2041788C1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| СПОСОБ ШЛИФОВАНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355551C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2309035C2 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНОЙ ТОРЦЕВОЙ КАНАВКИ НА ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2648174C1 |

| СПОСОБ ФИНИШНОЙ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2211130C1 |

Изобретение относится к машиностроению и может быть использовано в металлообработке при шлифовании деталей цилиндрической формы, преимущественно валов. С целью повышения производительности обработки на этапе рабочих подач оба шлифовальных круга непрерывно перемещают на деталь с постоянной скоростью. Деталь освобождают от центров в направлении поперечных подач. В центры 1, расположенные в кронштейнах 2 на шарнире 3, устанавливают обрабатываемую деталь 5, вращают ее от автономного привода. Затем подводят два шлифовальных круга 6 и 7 и шлифуют деталь 5 одновременно с двух сторон на подаче врезания . 1 ил.

| Авторское свидетельство СССР 229996, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-01-30—Публикация

1987-06-01—Подача