оо

СП

со со

00

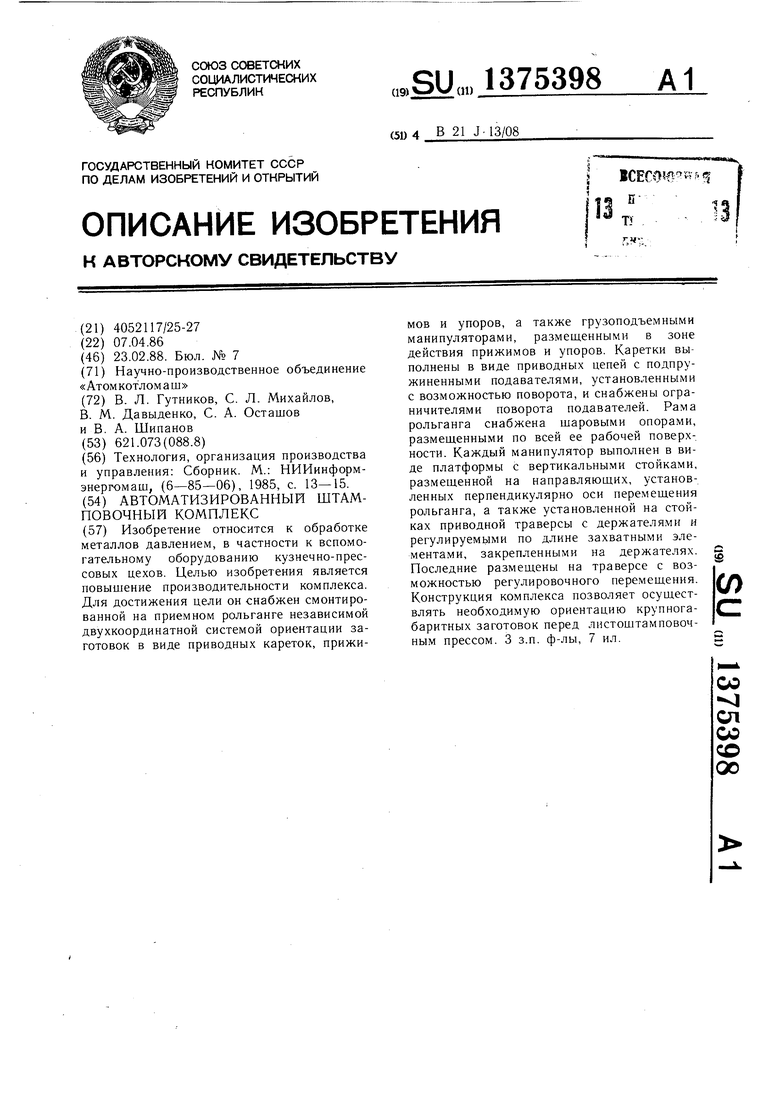

Изобретение относится к вспомогательному оборудованию кузнечно-прессовых цехов, а именно к автоматизации процессов подачи крупногабаритных листовых заготовок в рабочую зону пресса, и мажет быть использовано, например, при изготовлении крупногабаритных дниш, и полуобечаек котельного оборудования на предприятиях энергомашиностроения.

Цель изобретения - повышение производительности комплекса путем улучшения ориентации заготовок относительно пресса.

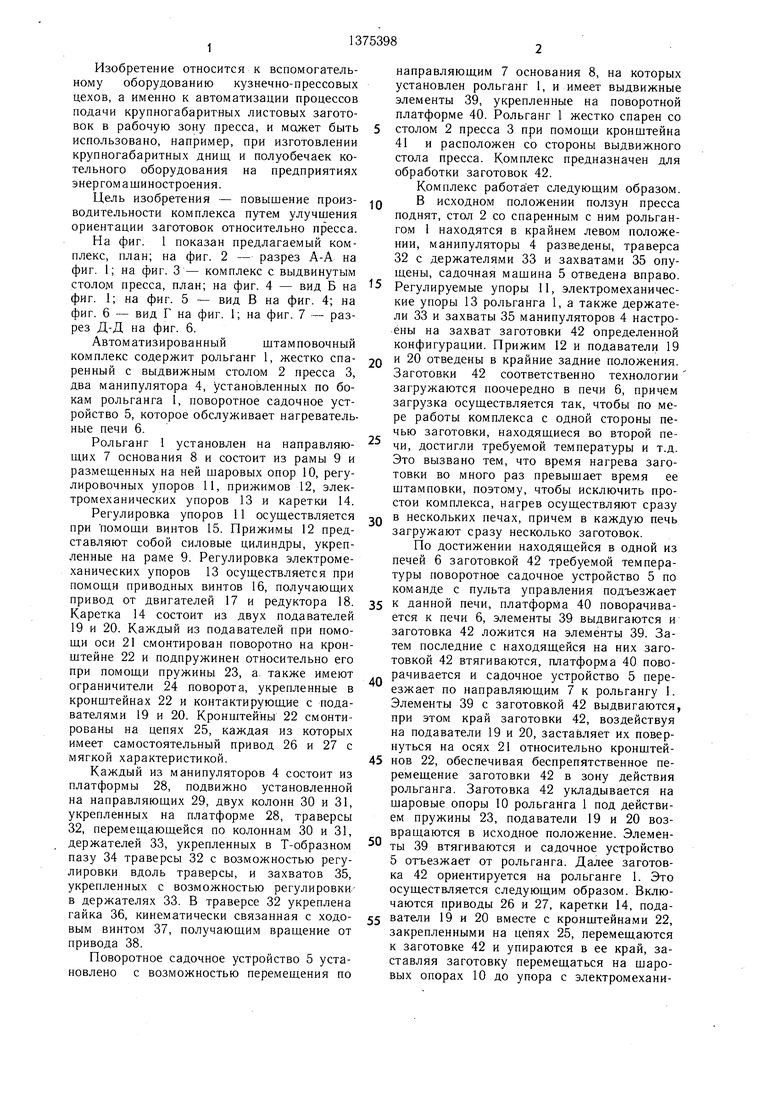

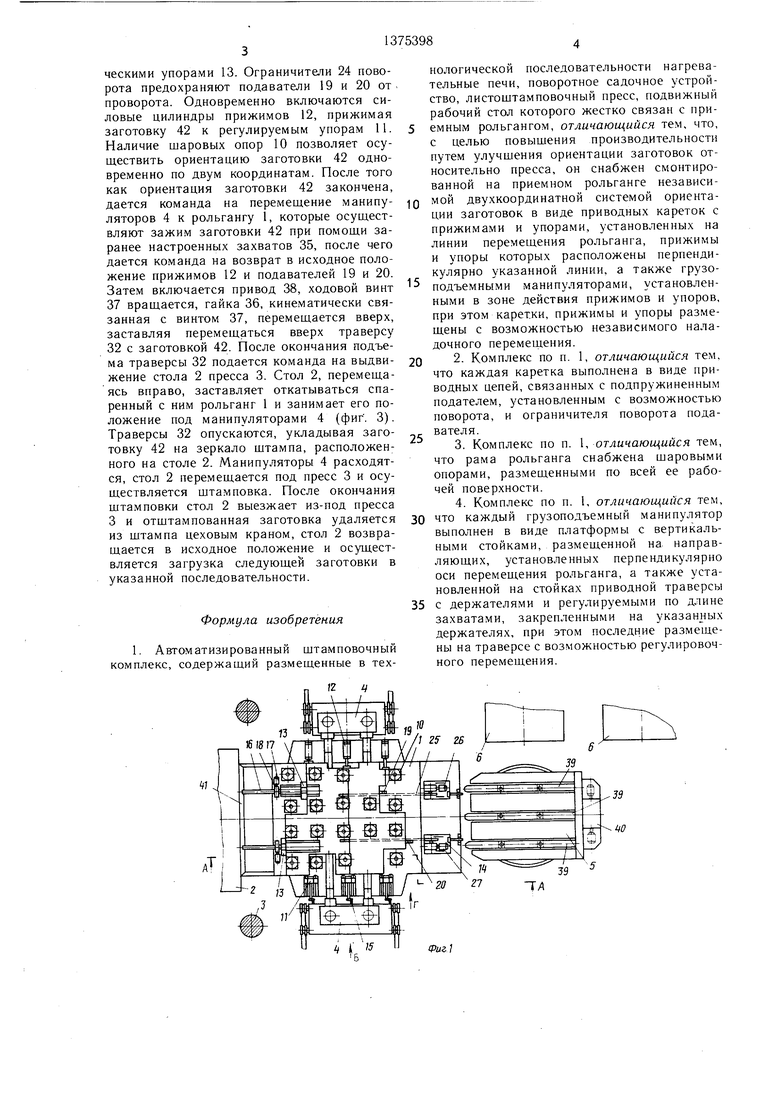

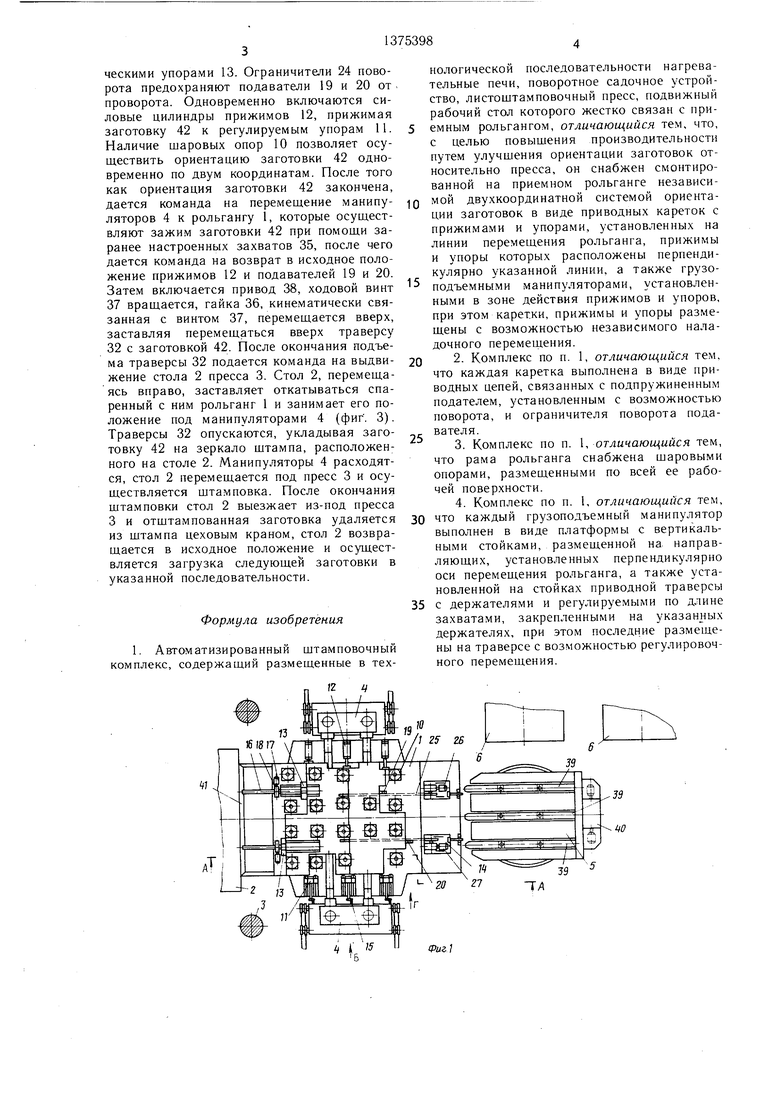

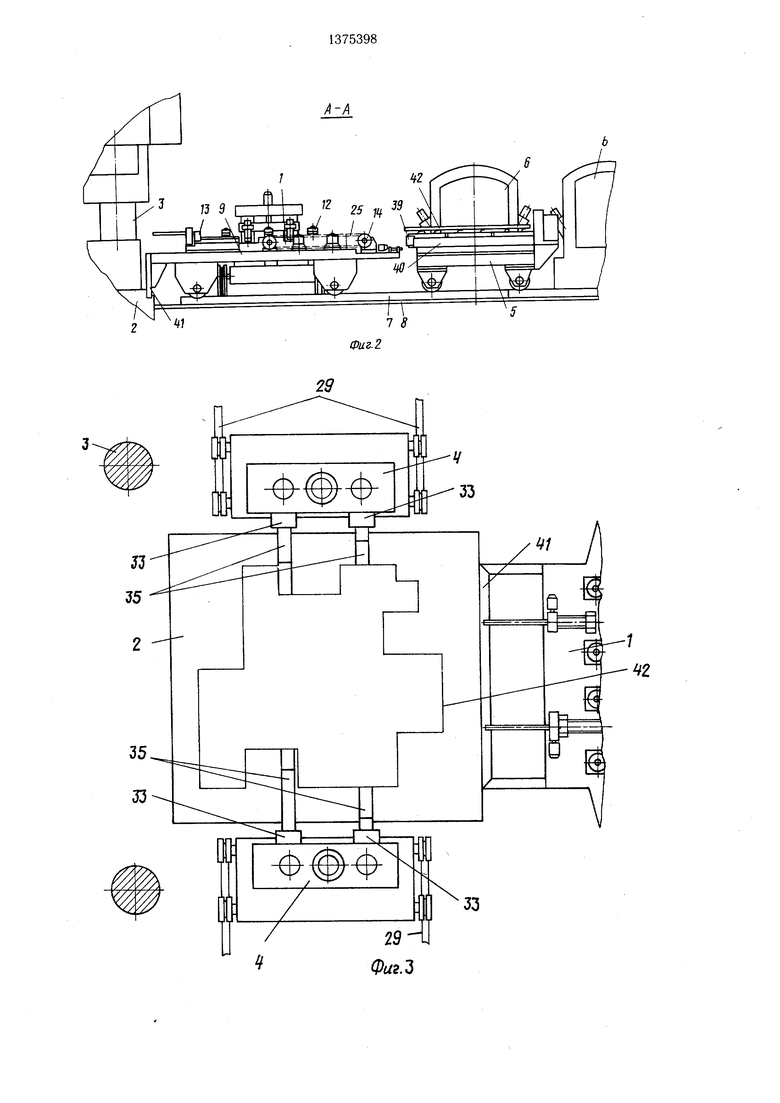

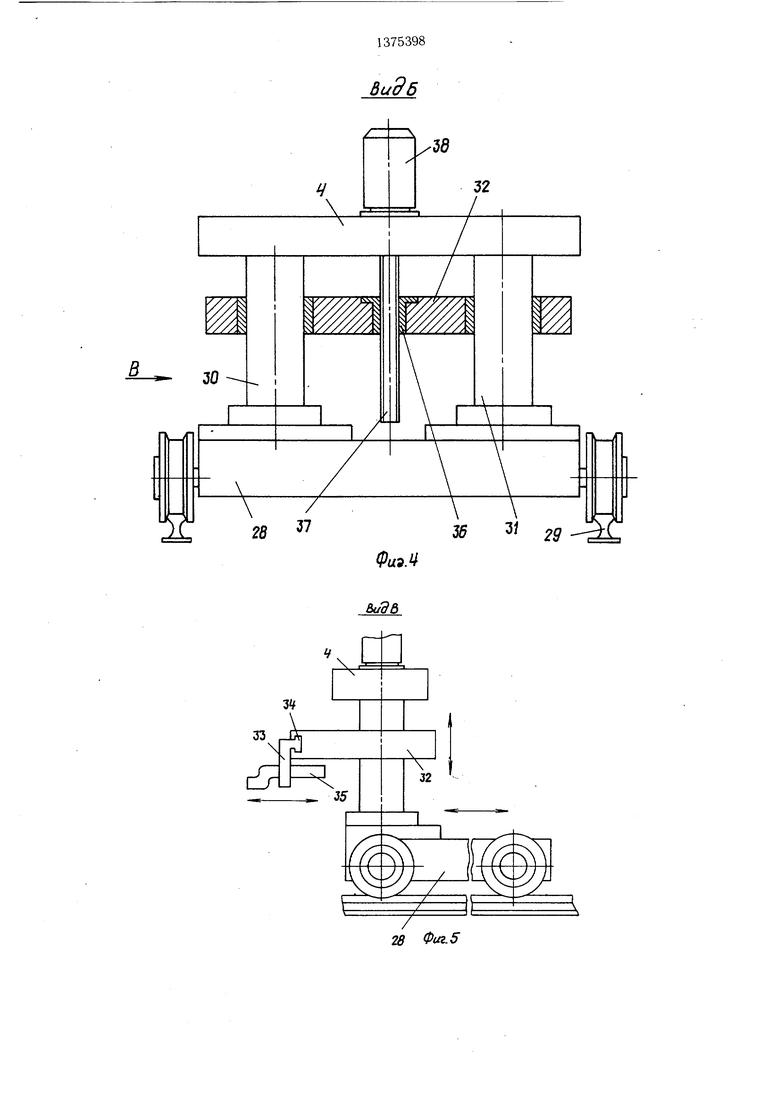

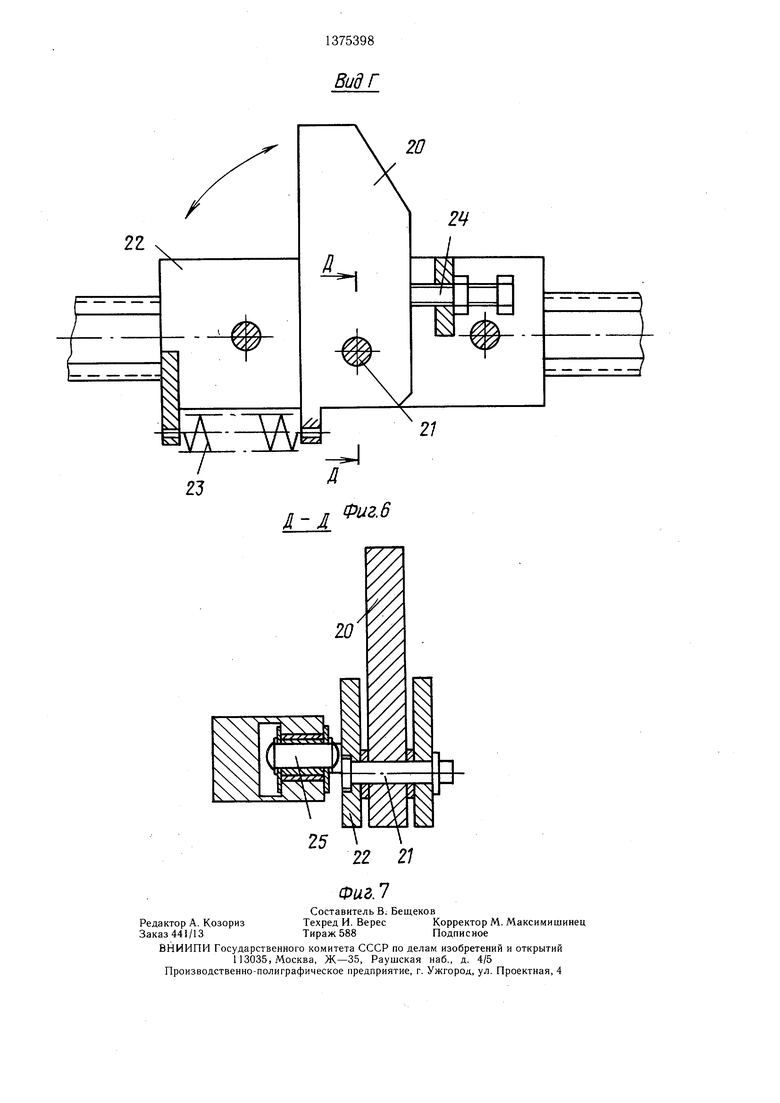

На фиг. 1 показан предлагаемый комплекс, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - комплекс с выдвинутым столом пресса, план; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - вид В на фиг. 4; на фиг. 6 - вид Г на фиг. 1; на фиг. 7 - разрез Д-Д на фиг. 6.

Автоматизированныйштамповочный

комплекс содержит рольганг 1, жестко спаренный с выдвижным столом 2 пресса 3, два манипулятора 4, установленных по бокам рольганга 1, поворотное садочное устройство 5, которое обслуживает нагревательные печи 6.

Рольганг 1 установлен на направляю- ш,их 7 основания 8 и состоит из рамы 9 и размещенных на ней шаровых опор 10, регулировочных упоров 11, прижимов 12, электромеханических упоров 13 и каретки 14.

Регулировка упоров 11 осуществляется при помощи винтов 15. Прижимы 12 представляют собой силовые цилиндры, укрепленные на раме 9. Регулировка электромеханических упоров 13 осуществляется при помощи приводных винтов 16, получающих привод от двигателей 17 и редуктора 18. Каретка 14 состоит из двух подавателей 19 и 20. Каждый из подавателей при помощи оси 21 смонтирован поворотно на кронштейне 22 и подпружинен относительно его при помощи пружины 23, а, также имеют ограничители 24 поворота, укрепленные в кронштейнах 22 и контактирующие с подавателями 19 и 20. Кронштейны 22 смонтированы на цепях 25, каждая из которых имеет самостоятельный привод 26 и 27 с мягкой характеристикой.

Каждый из манипуляторов 4 состоит из платформы 28, подвижно установленной на направляющих 29, двух колонн 30 и 31, укрепленных на платформе 28, траверсы 32, перемещающейся по колоннам 30 и 31, держателей 33, укрепленных в Т-образном пазу 34 траверсы 32 с возможностью регулировки вдоль траверсы, и захватов 35, укрепленных с возможностью регулировки в держателях 33. В траверсе 32 укреплена гайка 36, кинематически связанная с ходовым винтом 37, получающим вращение от привода 38.

Поворотное садочное устройство 5 установлено с возможностью перемещения по

направляющим 7 основания 8, на которых установлен рольганг 1, и имеет выдвижные элементы 39, укрепленные на поворотной платформе 40. Рольганг 1 жестко спарен со

столом 2 пресса 3 при помощи кронштейна 41 и расположен со стороны выдвижного стола пресса. Комплекс предназначен для обработки заготовок 42.

Комплекс работа ет следующим образом.

В исходном положении ползун пресса поднят, стол 2 со спаренным с ним рольгангом 1 находятся в крайнем левом положении, манипуляторы 4 разведены, траверса 32 с держателями 33 и захватами 35 опущены, садочная мащина 5 отведена вправо.

5 Регулируемые упоры 11, электромеханические упоры 13 рольганга 1, а также держатели 33 и захваты 35 манипуляторов 4 настроены на захват заготовки 42 определенной конфигурации. Прижим 12 и подаватели 19

0 и 20 отведены в крайние задние положения. Заготовки 42 соответственно технологии загружаются поочередно в печи 6, причем загрузка осуществляется так, чтобы по мере работы комплекса с одной стороны печью заготовки, находящиеся во второй пе- чи, достигли требуемой температуры и т.д. Это вызвано тем, что время нагрева заготовки во много раз превышает время ее щтамповки, поэтому, чтобы исключить простои комплекса, нагрев осуществляют сразу

0 в нескольких печах, причем в каждую печь загружают сразу несколько заготовок.

По достижении находящейся в одной из печей 6 заготовкой 42 требуемой температуры поворотное садочное устройство 5 по команде с пульта управления подъезжает

5 к данной печи, платформа 40 поворачивается к печи 6, элементы 39 выдвигаются и заготовка 42 ложится на элементы 39. Затем последние с находящейся на них заготовкой 42 втягиваются, платформа 40 поворачивается и садочное устройство 5 переезжает по направляющим 7 к рольгангу 1. Элементы 39 с заготовкой 42 выдвигаются, при этом край заготовки 42, воздействуя на подаватели 19 и 20, заставляет их повернуться на осях 21 относительно кронштей5 нов 22, обеспечивая беспрепятственное перемещение заготовки 42 в зону действия рольганга. Заготовка 42 укладывается на щаровые опоры 10 рольганга 1 под действием пружины 23, подаватели 19 и 20 возвращаются в исходное положение. Элемен ты 39 втягиваются и садочное устройство 5 отъезжает от рольганга. Далее заготовка 42 ориентируется на рольганге 1. Это осуществляется следующим образом. Включаются приводы 26 и 27, каретки 14, пода5 ватели 19 и 20 вместе с кронштейнами 22, закрепленными на цепях 25, перемещаются к заготовке 42 и упираются в ее край, заставляя заготовку перемещаться на шаровых опорах 10 до упора с электромеханическими упорами 13. Ограничители 24 поворота предохраняют подаватели 19 и 20 от проворота. Одновременно включаются силовые цилиндры прижимов 12, прижимая заготовку 42 к регулируемым упорам 11. Наличие шаровых опор 10 позволяет осуществить ориентацию заготовки 42 одновременно по двум координатам. После того как ориентация заготовки 42 закончена, дается команда на перемещение манипуляторов 4 к рольгангу 1, которые осуществляют зажим заготовки 42 при помощи заранее настроенных захватов 35, после чего дается команда на возврат в исходное положение прижимов 12 и подавателей 19 и 20. Затем включается привод 38, ходовой винт 37 вращается, гайка 36, кинематически связанная с винтом 37, перемещается вверх, заставляя перемещаться вверх траверсу 32 с заготовкой 42. После окончания подъема траверсы 32 подается команда на выдвижение стола 2 пресса 3. Стол 2, перемещаясь вправо, заставляет откатываться спаренный с ним рольганг 1 и занимает его положение под манипуляторами 4 (фиг . 3). Траверсы 32 опускаются, укладывая заготовку 42 на зеркало щтампа, расположенного на столе 2. Манипуляторы 4 расходятся, стол 2 перемещается под пресс 3 и осуществляется щтамповка. После окончания штамповки стол 2 выезжает из-под пресса 3 и отщтампованная заготовка удаляется из щтампа цеховым краном, стол 2 возвращается в исходное положение и осуществляется загрузка следующей заготовки в указанной последовательности.

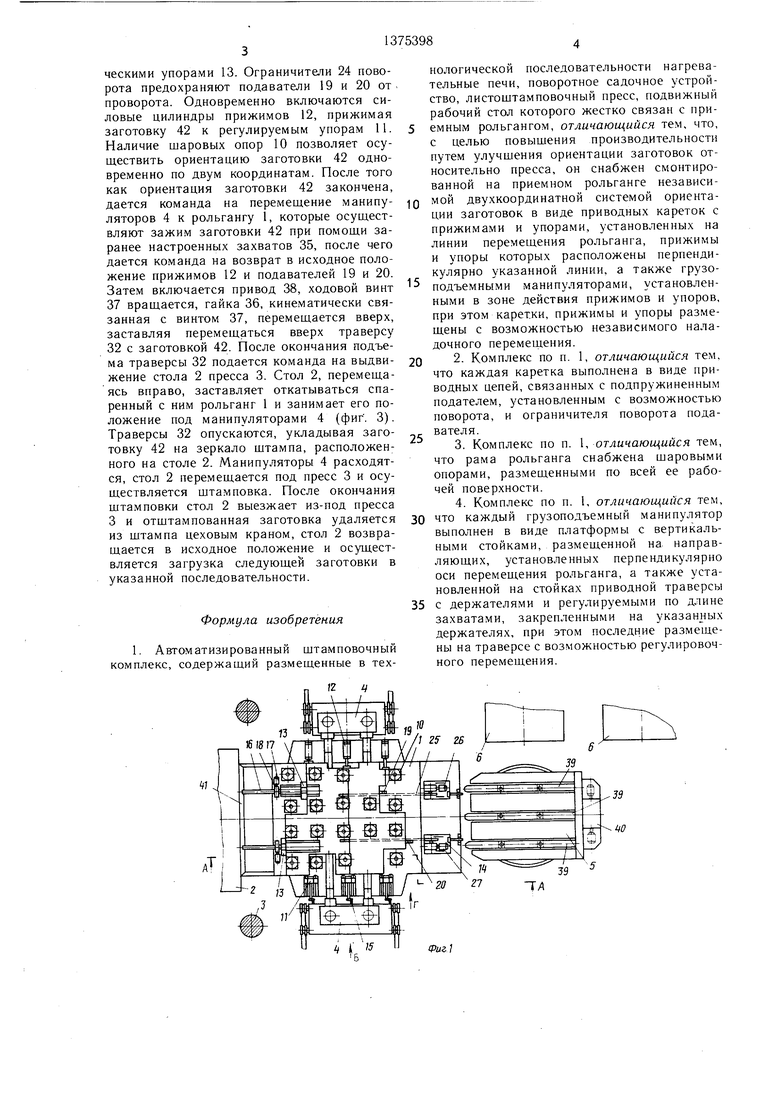

Формула изобретения

. Автоматизированный щтамповочный комплекс, содержащий размещенные в тех5

нологической последовательности нагревательные печи, поворотное садочное устройство, листощтамповочный пресс, подвижный рабочий стол которого жестко связан с приемным рольгангом, отличающийся тем, что, с целью повышения производительности путем улучщения ориентации заготовок относительно пресса, он снабжен смонтированной на приемном рольганге независиQ мой двухкоординатной системой ориентации заготовок в виде приводных кареток с прижимами и упорами, установленных на линии перемещения рольганга, прижимы и упоры которых расположены перпендикулярно указанной линии, а также грузоподъемными манипуляторами, установленными в зоне действия прижимов и упоров, при этом каретки, прижимы и упоры размещены с возможностью независимого наладочного перемещения.

2.Комплекс по п. 1, отличающийся тем, что каждая каретка выполнена в виде приводных цепей, связанных с подпружиненным подателем, установленным с возможностью поворота, и ограничителя поворота подавателя.

3.Комплекс по п. 1, отличающийся тем, что рама рольганга снабжена шаровыми опорами, размещенными по всей ее рабочей поверхности.

4.Комплекс по п. I, отличающийся тем, 0 что каждый грузоподъемный манипулятор

выполнен в виде платформы с вертикальными стойками, размещенной на направляющих, установленных перпендикулярно оси перемещения рольганга, а также установленной на стойках приводной траверсы 5 с держателями и регулируемыми по длине захватами, закрепленными на указанных держателях, при этом последние размещены на траверсе с возможностью регулировочного перемещения.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Гибкий технологический модуль | 1986 |

|

SU1586825A1 |

| Манипулятор | 1982 |

|

SU1007967A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Линия горячей штамповки | 1989 |

|

SU1707466A1 |

| Ковочный комплекс | 1991 |

|

SU1787639A1 |

| Установка для штамповки деталей из листовых заготовок | 1979 |

|

SU863099A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Автоматизированная поточная линия для правки крупногабаритных листовых заготовок | 1990 |

|

SU1808447A1 |

| Агрегат для резки листового проката | 1982 |

|

SU1046043A1 |

Изобретение относится к обработке металлов давлением, в частности к вспомогательному оборудованию кузнечно-прес- совых цехов. Целью изобретения является повышение производительности комплекса. Для достижения цели он снабжен смонтированной на приемном рольганге независимой двухкоординатной системой ориентации заготовок в виде приводных кареток, прижимов и упоров, а также грузоподъемными манипуляторами, размещенными в зоне действия прижимов и упоров. Каретки выполнены в виде приводных цепей с подпружиненными подавателями, установленными с возможностью поворота, и снабжены ограничителями поворота подавателей. Рама рольганга снабжена шаровыми опорами, размещенными по всей ее рабочей поверхности. Каждый манипулятор выполнен в виде платформы с вертикальными стойками, размещенной на направляющих, установленных перпендикулярно оси перемещения рольганга, а также установленной на стойках приводной траверсы с держателями и регулируемыми по длине захватными элементами, закрепленными на держателях. Последние размещены на траверсе с возможностью регулировочного перемещения. Конструкция комплекса позволяет осуществлять необходимую ориентацию крупногабаритных заготовок перед листощтамповоч- ным прессом. 3 з.п. ф-лы, 7 ил. (С (Л

f.

ад

9

ТЛ

Фиг

7 8

5

29-if .З

33

Видб

35 3 29

ФмМ

Вид Г

Л- Л

Фиг. 6

22 21

Фиг.7

| Технология, организация производства и управления: Сборник | |||

| М.: НИИинформ- энергомаш, (6-85-06), 1985, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1988-02-23—Публикация

1986-04-07—Подача