Изобретение относится к прокатному производству, а именно к получению холоднокатаных полос на непрерывных станах, в межклетьевых промежутках которых установлены средства подачи

смазочно-охлаждающей жидкости на прокатываемую полосу и валки.

Цель изобретения - повышение качества, выхода годного проката и производительности процесса.

31.

Регулирование толщины полосы путем увеличения натяжения и скорост прокатки.приводит к повышению температуры полосы, вследствие чего рас

55

тет .твердость, увеличиваются пределы прочности и текучести, а пластичност снижается, образуются микротрещины, а следовательно, учащаются обрывы прокатываемых полос,

Кроме того, в зависимости от температуры в очаге деформации участвую выборочные плоскости скольжения, сдвигн, поскольку текстура деформации является функцией температуры, в очаге деформации, чем и в значительной мере определяются физико- механические свойства полос. При холодной прокатке прокатываемая полоса вносит 30-70% теплового баланса в очаг деформации, влияя на тепловую систему полоса - смазка (СОЖ) - валки, вызывая колебания тепловой выпуклости валков и, следовательно, формы полос,

Для повышения штампуемоети холоднокатаных полос путем создания условий равномерной вытяжки во всех направлениях и ликвидации трещинообра- зования требуются изотропные . ства.

Изотропность, свойств может быть получена при комбинированном темпег ратурном режиме прокатки: изотермическом и адиабатическом процессах.

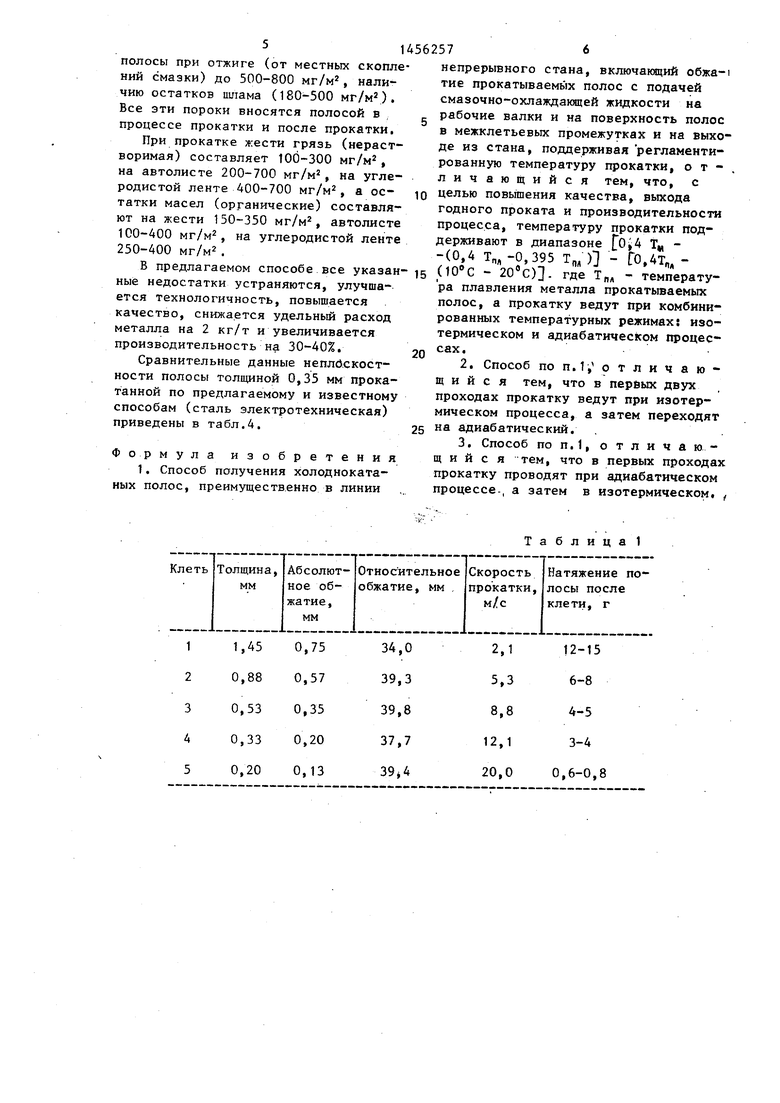

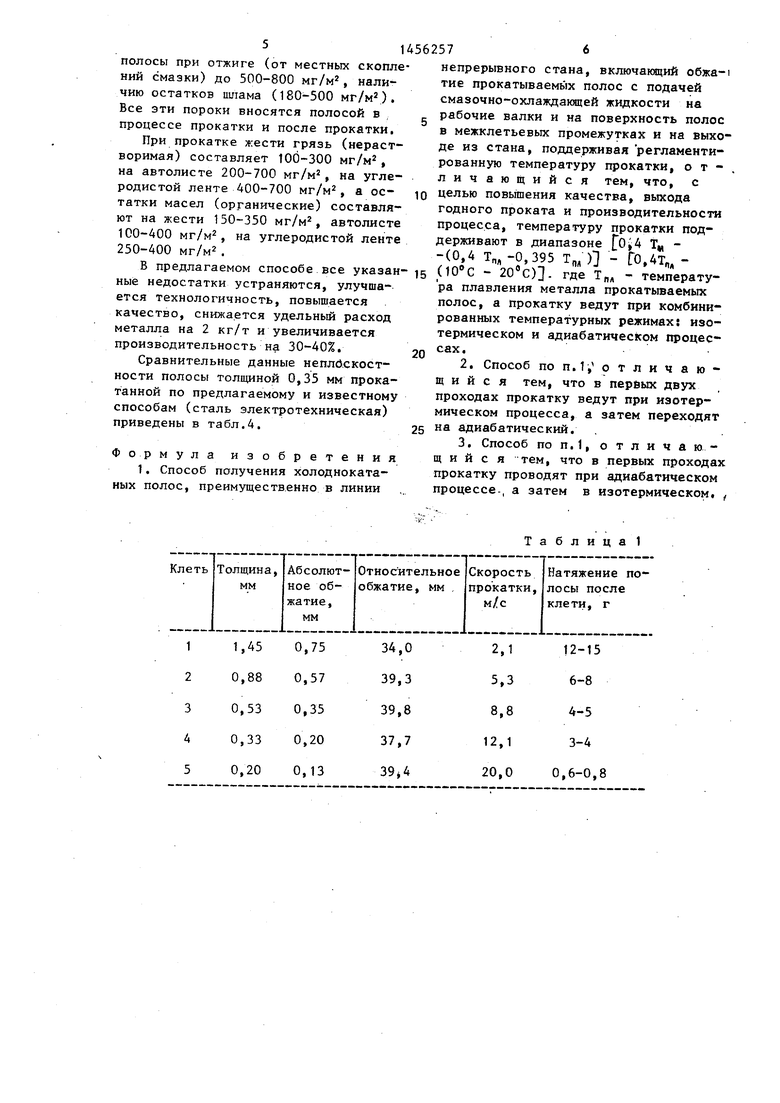

Пример. Предлагаемый способ осуществляют на пятиклетьевом стане 1200 при прокатке жести 0,20-730 мм из подката 2,2-730 мм. Параметры процесса прокатки для обеспечения условий изотермического процесса в первых двух пропусках по ходу прокатки, :а затем в последующих трех в адиабатическом режиме, т.е. без теплообмена с окружающей t-средой приведены в табл.1 и 2.

В табл.3 приведен расход смазоч- но-охлаждающей жидкости для изменени температуры полосы в межклетевых промежутках на 50, 100, 150 С. Для проведения процесса прокатки в первых пропусках в изотермическом режиме и в последующих в адиабатичеком расходе жидкости для охлаждения полосы между клетями 1-2 с температуры 100° С до температуры полосы потребуется дать охлаждающей жидкости 60-65 , для охлаждения полосы с температурой полосы, выхо

дящей из второй клети, до тем

5

0

5

0

5

0

5

0

55

пературы полосы, входящей в третью клеть с температурой полосы 50 С, необходимо добавить СОЖ 80-90 . При проведении процесса прокатки полосы в изотермическом режиме (в первых двух пропусках) с температурой полосы 100°С между первой и второй, второй и третьей клетями расход охлаждающей жидкости составит между первой и второй клетями (при температуре полосы, выходящей из валков после первой и второй клети 150 С), соответственно 66-70 и 80-90 .

Для проведения адиабатоизотерми- ческого процесса при снижении температуры полосы между клетями 3-4, 4-5 с 250 -до 100°С требуется подать на полосу охлаждающей жидкости между клетями 3-4 100-130 м /ч, между четвертой и пятой - 100-130 после первой и второй клети в данном случае, выходящая полоса с температурой 160 и 180°С не будет охлаждаться охлаждающей жидкостью.

Для осуществления перехода от температур 30-50 и 60-100 0 до температур последующих 110-140 и 350-400 С и т.д. осуществляется следующим образом: в первых пропусках Т и Т полосы достигается охлаждением полосы, например, с температуры 100 до 50 С в количествах 65 м /ч после первой клети и после второй 70 . Для достижения температуры 110-140 с в последующих пропусках необходимо увеличить охлаждение при температуре выхода полосы из второй клети 150 С, третьей , четвертой 200°С соответственно 60-70-м /ч, после третьей 70-80 , после четвертой 80- 100 . Аналогично выдерживаются температурные режимы при -любых режимах изотермоадиабатического или адиа- батоизотермического,,т.е, исходя из фактической температуры выхода полосы из валков, потребного количества охлаждения, исходя иэ режима обжатий по пропускам, скоростей прокатки и заданных температур.

Известные способы холодной прокатки приводят к появлению на полосе шлама, частиц металла, пыли.л компонентов смазки, окислов, остатков ингибиторов смазки (3000 мг/м), пригара эмульсии, масляным пятнам, высокой отсортировке по пригару эмульсии (1,5%), по.саже (2,5%), загрязнению

5

полосы при отжиге (от местных скопле НИИ смазки) до 500-800 мг/м, наличию остатков шлама (180-500 мг/м). Все эти пороки вносятся полосой в процессе прокатки и после прокатки.

При прокатке жести грязь (нерастворимая) составляет 100-300 мг/м, на автолисте 200-700 мг/м, на углеродистой ленте 400-700 мг/м, а остатки масел (органические) составляют на жести 150-350 мг/м, автолисте 100-400 мг/м, на углеродистой ленте 250-400 МГ/М2.

В предлагаемом способе.все указанные недостатки устраняются, улучша-. ется технологичность, повышается качество, снижается удельный расход металла на 2 кг/т и увеличивается производительность на 30-40%.

Сравнительные данные неплб.скост- ности полосы толщиной 0,35 мм прокатанной по предлагаемому и известному способам (сталь электротехническая) приведены в табл.4.

Формула изобретения

1. Способ получения холоднокатаных полос, преимущественно в линии

562576

непрерывного стана, включакщий обжа-i тие прокатываемых полос с подачей смазочно-охлаждакщей жидкости на g рабочие валки и на поверхность полос в межклетьевых промежутках и на выходе из стана, поддерживая регламентированную температуру прокатки, от-, личающийся тем, что, с

10 целью повьшзения качества, выхода годного проката и производительности процесса, температуру прокатки поддерживают в диапазоне Т. - -(0,4 Т„,-0,395 Т,;) - ГО,4Т,, ,5 (104 - 200С). т„, - ;емперату- ра плавления металла прокатываемых полос, а прокатку ведут при комбинированных температурных режимах; изотермическом и адиабатическом процес0

2,Способ по п. 1, р т л и ч а ю - Щ и и с я тем, что в первых двух проходах прокатку ведут при изотер- мическом процесса, а затем переходят

5 на адиабатический,

3.Способ по П.1, отличающийся тем, что в первых проходах прокатку проводят при адиабатическом процессе., а затем в изотермическом,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки поверхности полосы при холодной прокатке на непрерывном стане | 1990 |

|

SU1784322A1 |

| Способ нанесения экранирующего покрытия на поверхность холоднокатаных полос | 1990 |

|

SU1766549A1 |

| Способ смазки и охлаждения прокатных валков | 1990 |

|

SU1761322A1 |

| Способ смазки и охлаждения при холодной прокатке | 1986 |

|

SU1369844A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСКРЕМНИСТОЙ ЛИСТОВОЙ ДИНАМНОЙ СТАЛИ | 2013 |

|

RU2535840C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЛИСТОВОГО ПРОКАТА НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2380181C1 |

| Способ эксплуатации технологических смазочных и моющих средств при производстве проката | 1987 |

|

SU1542653A1 |

| Способ холодной прокатки тонких стальных полос | 2021 |

|

RU2769334C1 |

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| Способ прокатки металлов | 1985 |

|

SU1311799A1 |

Изобретение относится к области прокатного производства, а именно к полученит холоднокатаных полос на непрерывных станах, в межклетьевых промежутках которых установлены средства подачи смазочно-охлаждающей жидкости на прокатываемую полосу и валки. Цель изобретения - повышение качества, выхода годного проката и производительности процесса. При холодной прокатке прокатываемая полоса вносит 30...70% теплового баланса в очаг деформации, влияя на тепловую систему полоса - смазка (СОЖ) - вилка, Для повышения штампуемости холоднокатаных полос путем создания условий равномерной вытяжки во всех направлениях и ликвидации трещинооб- разования требуются изотропные свойства. Согласно способу изотропность свойств может быть получена при комбинированном температурном режиме прокатки: изотермическом и адиабатическом процессах, при зтом температуру поддерживают в диапазоне ГО,4Т„ - .395T,,)J - 0,4Т„,-(10- -20 C|J. Предложенньй температурный режим, кроме выравнивания физико- механических свойств проката, позволяет повысить качество поверхности за счет исключения вносимых в очаг деформации частиц металла, компонентов смазки, пригаров эмульсии, загрязнения полосы при последующем отжиге. Например, при прокатке жести уровень нерастворимой грязи снижается до 100-300.вместо 500-800 мг/м. Снижается удельный расход металла на 2 кг/т, увеличивается производительность процесса на 30-40%, снижается волнистость и коробоватость полос. 2 з.п. ф-лы, 4 табл. S (Л с сд 0) N5 йл

Т а б л и ц а 1

14562578

Таблица2

60-80 60-130 70-130 70-130 .

60-6565-70 70-80

60-7080-90100-130

70-8080-90 100-130

70-7580-90100-130

200 180 15 5 150 40 10 - 150 60 80 10 26 50 60 М4 907,5 2,5 75 20 5 40 53,3 6,7 . 17, 3 33,3 40 ,9,3

100-130 100-150 180-200 200-240

ТаблицаЗ

Таблица4

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Система регулирования подачи технологической смазки и охлаждающей жидкости на стане холодной прокатки | 1982 |

|

SU1018740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-07—Публикация

1985-10-02—Подача