Изобретение относится к прокатному производству и может быть использовано при прокатке в дуо-реверсивной клети заготовочных станов квадратных заготовок с малыми размерами стороны.

В валках клети 900 обычно прокатывают большое количество профилеразмеров квадратной заготовки. Наименьший размер проката квадратного сечения составляет обычно 150×150 мм [1, стр.30].

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению (прототипом) оказывается прокатка квадратных заготовок на одноклетьевом дуо-реверсивном блюминге 700 [2, стр.34-38].

К недостаткам прокатки квадратных заготовок на этом стане следует отнести то, что получение готового профиля осуществляется в калибре, имеющем ширину, соответствующую размеру прокатываемой квадратной заготовки, а это приводит к большому износу боковых поверхностей калибра, т.к. в нем определяется конфигурация профиля и стенки калибра находятся в тесном контакте с прокатом. Быстрый износ калибров приводит к частой смене валков, сдерживающих производство, и повышает затраты на 1 т проката.

Техническая задача, решаемая изобретением, состоит в расширении сортамента прокатываемых профилей квадратов в дуо-реверсивной клети заготовочных станов в меньшую сторону размеров стороны квадрата, уменьшении выработки калибров, стабилизации процесса прокатки, повышении производительности.

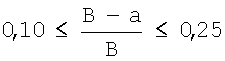

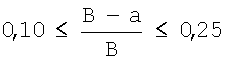

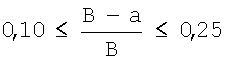

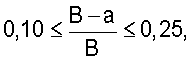

Технический результат достигается тем, что в способе прокатки квадратной заготовки в дуо-реверсивной клети 900 заготовочного стана, включающем многопроходное обжатие исходной заготовки в валках с калибрами ящичного типа, имеющими выпуклость дна ручьев и закругления в стыке дна с боковыми стенками. Согласно изобретению в чистовом калибре предусматривают от 3 до 5 проходов с кантованием через два прохода, причем полностью заполненным металлом по ширине предусматривается только второй проход как в первом (3 прохода), так и во втором (5 проходов) варианте, а ширина чистового калибра определяется из условия  , где В - ширина чистового калибра, а - сторона прокатываемого квадрата.

, где В - ширина чистового калибра, а - сторона прокатываемого квадрата.

Известное и предложенное технические решения имеют следующие общие признаки: оба они являются способами прокатки квадратной заготовки в дуо-реверсивных клетях заготовочного стана, оба включают многопроходное обжатие исходной заготовки в валках с калибрами ящичного типа.

Отличия предложенного способа состоят в том, что при прокатке квадратов в дуо-реверсивных клетях заготовочного стана в режиме деформации в чистовом калибре предусматривают от 3 до 5 проходов с кантованием через два прохода, причем полностью заполненным металлом по ширине предусматривается только второй проход, как в первом (3 прохода), так и во втором (5 проходов) варианте, а ширина чистового калибра определяется из условия  , где В - ширина чистового калибра, а - сторона прокатываемого квадрата.

, где В - ширина чистового калибра, а - сторона прокатываемого квадрата.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков и заключающиеся в расширении сортамента выпускаемых профилей квадратов в меньшую сторону размеров стороны квадратов, уменьшении выработки калибров, стабилизации процесса прокатки, повышении производительности.

Это свидетельствует о соответствии предложенного технического решения критерию изобретения «новизна». При изучении других известных технических решений в данной области техники признаки, отличающие заявленное решение от прототипа, не были выявлены и поэтому они обеспечивают заявленному техническому решению соответствие критерию «изобретательский уровень».

На чертеже представлен предлагаемый способ прокатки квадратной заготовки в дуо-реверсивной клети заготовочного стана. По этому способу прокатку начинают с ящичного калибра 1 (чертеж, 1а) из исходной заготовки. На чертеже, 1б изображены калибры 5 и 6, являющиеся чистовыми калибрами для прокатки квадратов с малыми размерами сторон 100 и 120 мм, в зависимости от схемы прокатки (варианта), рядом указаны номера проходов, осуществляемые в чистовых калибрах при прокатке по разным схемам (вариант I, вариант II), размеры сечения и относительные обжатия по проходам. Пунктиром показано заполнение калибров металлом в последнем, чистовом проходе. Согласно заявке прокатка в последних проходах по вариантам I и II проходит при свободном уширении.

Пример реализации способа при прокате квадратов 120×120 мм и 100×100 мм по ТУ 14-1-5237-93.

При прокатке квадрата 120×120 мм исходную заготовку сечением 320×330 мм из стали ЗПС с температурой 1050°С после получения ее на стане 1100 блюминга прокатывают в калибре 1 и далее через 2 прохода - в калибрах 2, 3, 4 и затем в калибре 5 шириной 155 мм. По варианту I в калибре 5 прокатка осуществляется в 3 прохода с кантованием через 2 прохода, но заполненным по ширине металлом калибр предусматривается только во втором проходе (этот проход на чертеже обозначен 10). Остальные проходы в чистовом калибре предусматриваются со свободным уширением. Это определяется тем, что при получении на стане 1100 блюминга раскат сечением 320×330 мм режется на 2 блюмса, которые но одному прокатываются в клети 900. Второй по очередности прокатки блюмс дожидаясь своей очереди прокатки, остывает на 30÷50°С. Прокатка двух блюмсов с разной температурой при полностью заполняемом по ширине чистовом калибре осложняется ввиду различного развития уширения при прокатке каждого блюмса. Первый блюмс сечением 320×330 мм, прокатываемый в клети «900», как правило по I варианту, который предусматривает 3 пропуска в чистовом 5 калибре с кантовкой после второго пропуска. Это связано с высокой еще температурой прокатки, когда в последних проходах можно делать обжатие до 25% от высоты задаваемого в калибр раската без потери устойчивости полосы в калибре. Второй блюмс, более холодный, прокатывается по второму варианту, где в последних проходах предусматриваются обжатия, не превышающие 10% от высоты раската. Ширина чистового калибра выбирается из условия, чтобы обжатия в последнем пропуске в чистовом калибре не превышали 25% и было не менее 10%, т.е.  , где В - ширина чистового калибра, а - сторона прокатываемого квадрата. При обжатиях более 25% раскат теряет устойчивость, что приводит к его скручиванию, особенно задних концов, когда раскат выходит из манипуляторных линеек и ничем не удерживается. При обжатиях менее 10% в схеме прокатки увеличивается количество проходов (сравнение прокатки квадратов 100×100 мм и 120×120 мм по варианту I с вариантом II), что увеличивает цикл прокатки профиля и уменьшает производительность стана.

, где В - ширина чистового калибра, а - сторона прокатываемого квадрата. При обжатиях более 25% раскат теряет устойчивость, что приводит к его скручиванию, особенно задних концов, когда раскат выходит из манипуляторных линеек и ничем не удерживается. При обжатиях менее 10% в схеме прокатки увеличивается количество проходов (сравнение прокатки квадратов 100×100 мм и 120×120 мм по варианту I с вариантом II), что увеличивает цикл прокатки профиля и уменьшает производительность стана.

При прокатке квадрата 100×100 мм все вышеизложенное остается в силе, только калибр 5 в схеме прокатки становится предчистовым, а получение профиля происходит в калибре 6, шириной 130 мм. Здесь необходимо отметить, что раскат сечением 320×330 мм, прокатанный из слитка на стане 1100 обжимного цеха, режется на 3 блюмса и третий блюмс прокатывается с температурой, меньшей температуры первого блюмса на 50-80°С, что еще более усложняет процесс прокатки этого блюмса и требует меньших по величине обжатий, которые обеспечиваются вариантом II.

Технико-экономические преимущества предложенного способа состоят в том, что расширяются возможности прокатного производства в деле успешной прокатки в клети 900 заготовочного стана квадратных профилей с малыми размерами стороны квадратов, уменьшается выработка калибров, обеспечивается выполнение профиля в диапазоне требуемых допусков, повышаются выход первосортной продукции и производительность стана.

Источники информации

1. Н.В.Литовченко «Калибровка профилей и прокатных валков» изд. «Металлургия», 1990 г., 432 с.

2. Н.Герлях. Калибровка валков блюминга для прокатки легированных сталей. Материалы международного съезда по калибровке прокатных валков. Перевод А.П.Чекмарева и А.А.Нефедова, изд. «Металлургия», Москва 1965 г., 284 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ В СМЕЖНЫХ КАЛИБРАХ ПРЯМОУГОЛЬНОЙ ИЛИ ФАСОННОЙ ЗАГОТОВКИ | 1999 |

|

RU2197337C2 |

| Способ прокатки на непрерывно-заготовочном стане | 1982 |

|

SU1037976A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2016 |

|

RU2623976C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ С ИСПОЛЬЗОВАНИЕМ ТРЕХВАЛКОВЫХ КЛЕТЕЙ НА КРУПНОСОРТОВЫХ И РЕЛЬСОБАЛОЧНЫХ СТАНАХ | 2005 |

|

RU2295405C1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2284872C1 |

| Способ прокатки заготовок в обжимно-заготовочном комплексе | 1988 |

|

SU1676688A1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СЕГМЕНТНЫЙ СПОСОБ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ БОЛЬШОГО ДИАМЕТРА | 2006 |

|

RU2322313C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОГО ПРОФИЛЯ ИЗ НЕРЖАВЕЮЩЕЙ МАРКИ СТАЛИ | 2009 |

|

RU2409430C1 |

Способ предназначен для обеспечения прокатки квадратных профилей меньших сечений, чем это принято в сортаменте дуо-реверсивной клети 900 заготовочного стана. Разработан новый способ их прокатки. Способ осуществляют в чистовом калибре ящичного типа. Обеспечение точного выполнения геометрии квадратов, повышение выхода первосортной продукции и увеличение производительности осуществляют за счет того, что производят, в зависимости от температуры прокатываемого металла, от 3 до 5 проходов с кантованием через два прохода, с полным заполнением металлом калибра по ширине только во втором проходе как в первом (3 прохода), так и во втором (5 проходов) вариантах, а ширина чистового калибра определяется из условия  , где В - ширина чистового в калибра, а - сторона прокатываемого квадрата. 1 ил.

, где В - ширина чистового в калибра, а - сторона прокатываемого квадрата. 1 ил.

Способ прокатки в дуо-реверсивной клети 900 заготовочного стана квадратной заготовки, преимущественно малых размеров, включающий многопроходное обжатие исходной заготовки в валках с калибрами ящичного типа, имеющими выпуклость в дне ручьев и закругления в стыке дна с боковыми стенками, с кантованием раската через два прохода и передачей его от калибра к калибру с передней стороны стана, отличающийся тем, что в чистовом калибре, в зависимости от температуры прокатываемого металла, производят 3 или 5 проходов с полным заполнением металлом калибра по ширине только во втором проходе, а ширину чистового калибра определяют из условия

где В - ширина чистового калибра;

а - сторона прокатываемой заготовки.

| ГЕРЛЯХ Н | |||

| Калибровка валков блюминга для прокатки легированных сталей, Материалы международного съезда по калибровке прокатных валков, Перевод Чекмарева А.П | |||

| - М., изд | |||

| Металлургия, 1965, с.284 | |||

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ПРОКАТНОГО СТАНА | 2003 |

|

RU2255819C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЛИПИДОВ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКА | 1996 |

|

RU2119347C1 |

| US 4392371 А, 12.07.1983. | |||

Авторы

Даты

2008-01-20—Публикация

2006-05-31—Подача