Изобретение относится к порошковой металлургии, в частности к составам шихт для изготовления антифрикционных изделий, например пористых подшипников скольжения для электродвигателей.

Целью изобретения является повышение однородности шихты, масловпиты- ваемости изделий и чистоты их поверхности.

DlHXTa для изготовления спеченных антифрикционных изделий дополнительно содержит тальк при следующем соотношении компонентов, мас.%:

Медь7-45

Олово 0,5-5

Графит1-2,5

Тальк 1,5-3,5

ЖелезоОстальное

Пример. Шихта для изготовления спеченных антифрикционных изделий приготавливалась смешиванием в течение 4,8 кс следующих порошков, мас.%: железо марки ГШ2МЗ основа, электролитическая медь марки ПМС-1 7-45, распыленное олово марки ПО-2 0,5-5, графит марки ГК-3 1-2,5 и тальк 1,5-3,5, а также стеарата цинка .марки ч р,5.. Из полученной шихты на механическом прессе под давлением . 120 МПа прессовали подшипники скольжения с плотностью 6 г/см. Спекание проводилось при температуре 800 с в среде эндотермического газа с температурой точки росы 5°С. Изотермичес-.-i кая выдержка деталей в зоне спекания составила 18 мин. Спеченные подшипниг ки подверглись калибровке в калибровочном инструменте на том же прессе

и при тех же режимах, при которых они прессовались. Затем проводилась их пропитка маслом в вакууме на специальной установке при остаточном давлении 13,3 Па,

Испытание характеристик пшхты и спеченнь1Х антифрикционных изделий проводили по следующим методикам.

Количественным критерием однород- ности шихты являлось среднеквадратичное отклонение (и) химического состава от его среднего значения. Содержание компонентов определяли по стандартным методам химического анализа, Пробы для химического анализа брали из разных уровней емкости, в которой находилась порошковая шихта. Л определяли по следующей формуле:(1)

где В; - единичное измерение; а - среднее арифметическое всех измерений; li - число проб.

Масловпитываемость пористых под-, шипников скольжения (ППС) определяли по формуле

( iri.

00%,

(2)

где т, - масса изделия до пропитки,

. /. , т - масса изделия после пропит-

ки маслом в вакууме, г. Чистоту поверхности подшипников определяли на профилографе-профило- метре по стандартной методике, используя в качестве критерия высоту неровностей на поверхности.

Прирабатываемость антифрикционных образцов определяли в соответствии с ГОСТом. Приработку осуп1ествляли при частоте вращения образца и силе прижатия образца к контробразцу. 100 Н до обеспечения касания не менее 90% поверхности образца, .что устанавливалось визуально. Контробразец был изготовлен из стали 45 с твердостью :42-45 HRC.

5

0

0

0

5

0

Надежность подшипников определяли при работе в составе электродвигателей вентиляторов в соответствии

с методикой по СТП ЕЯНИ 159-82. Испытание проводилось в кондиционерах-макетах в течение 10 тыс. ч. Надежными считались злектрсГдвигатели, которые безотказно выдержали испытание в кондиционерах-макетах, сохраняя парамет- ры тока, уровня звука, и сопротивле-. ния изоляции в пределах установленных норм.

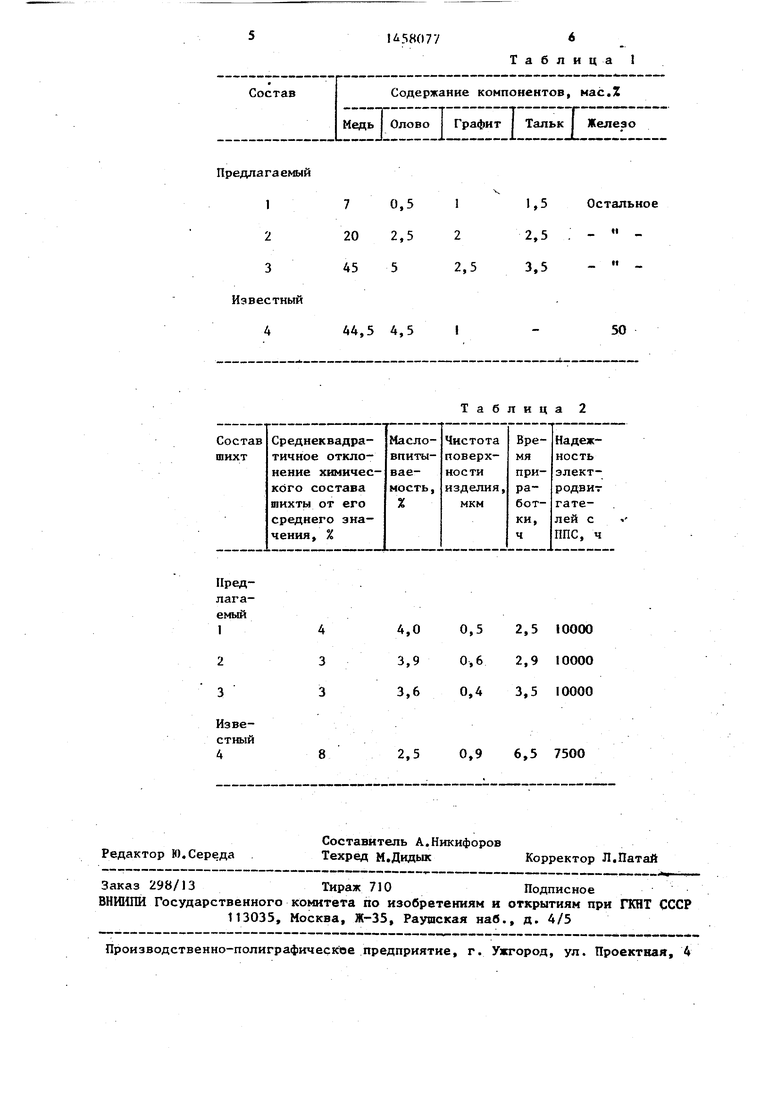

В табл.1 приведены составы предлагаемой шихты для изготовления спеченных антифрикционных изделий (составы 1-3) и состав известной шихты (4), а в табл. 2 - характеристики п эедлагае- мой шихты и спеченных антифрикционных изделий в сопоставлении с характеристиками известной шихты и полученных из нее спеченных изделий.

Как следует из приведенных в табл.2 данных, предлагаемая шихта для изготовления спеченных антифрикционных изделий имеет более высокую однородность распределения компонентов, а изготовленные из нее спечен- ные изделия имеют более высокую мас- ловпитываемость и чистоту поверхности-.

Высокая Масловпитываемость пористых подшипников скольжения , изготовленных из предлагаемой шихты позволяг ет повысить их надежность, а высокая чистота поверхности уменьшает время приработки фрикционной пары. Формула и зоб ре тени я

Шихта для изготовления спеченных антифрикционных изделий, содержащая медь, олово, гра.фит и железо, о т - личaюu aяcя тем, что, с целью повьш1ения однородности шихты масловпитываемости изделий и чистоты их поверхности, она дополнительно содержит тальк при следующем соотношении KOMnoHeHtoB, мас.%:

Медь7-45

Олово 0,5-5

Графит1-2,5

Тальк 1,5-3,5 .

ЖелезоОстальное

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения спеченного материала на основе железа | 1988 |

|

SU1632625A1 |

| Шихта для получения спеченного материала | 1988 |

|

SU1526909A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ ЦИНКА (ВАРИАНТЫ) | 2009 |

|

RU2418085C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2583976C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2039110C1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| Шихта для получения спеченного антифрикционного материала на основе железа | 1989 |

|

SU1632627A1 |

| Износостойкий спеченный материал на основе железа | 1989 |

|

SU1749302A1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

Изобретение относится к области порошковой металлургии,в частности к составам шихт для получения спеченных антифрикционных материалов. Цель - повьш1ение однородности шихты, масло- впитываемости изделий и чистоты их поверхности. .Предлагаемая шихта содержит, мас.%: медь 7-45; олово 0,5- 5; графит 1-2,5; тальк 1,5-3,5; железо - остальное. Шихта обладает высокой однородностью по химическому составу, а полученные из нее подшипники скольжения имеют массовую масловпитьтав - мость 3,6-4%, чистоту поверхности 0,4- 0,6 мкм и короткое время прирабаты- ваемости. При работе в составе электг родвигателей надежность подшипников о составляет 10000 ч. 2 табл.

44,5 4,5

Остальное

50

Таблица 2

| Порошковая металлургия за рубежом (сигнальная информация по фирменной документации) | |||

| Киев, 1977, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Там же, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-02-15—Публикация

1987-07-28—Подача