Изобретение относится к промышленному транснорту, в частности к устройствам для ориентации платформы стеллажного кранаштабелера, и может быть использовано в различных областях промышленности.

Известно устройство для ориентации платформы стеллажного крана-штабелера, содержащее установленный на платформе приводной ползун, Qiyn, закрепленный на ползуне, и переключатели, взаимодействующие со щупом 1 .

Однако это устройство не обеспечивает ориентации по горизонтали.

Известно также устройство, содержащее установленный на платформе выдвижной от привода шток, щарнирно прикрепленный к нему двуплечий рычаг, на одном конце которого закреплен щуп для взаимодействия с фиксирующим его элементом стеллажа, и узел определения положения рычага, связанный с системой управления приводами горизонтального и вертикального перемеп1,ений платформы 2.

Это устройство обеспечивает ориентацию платформы крана-щтабелера как по вертикали, так и по горизонтали, но точность ориентации недостаточно высока, поскольку в нем узел определения положения рычага не обеспечивает получения знака ошибок остановки платформы по вертикали и горизонтали, и оценить величину этих ошибок, чтобы точно рассчитать импульсы движения платформы и крана-штабелера и команды на приводы их перемещений, что особенно важно при переработке тяжелых грузов.

Целью изобретения является повышение точности ориентации.

Поставленная цель достигается тем, что устройство для ориентации платформы стеллажного крана-штабелера, содержащее установленный на платформе выдвижной от привода П1ТОК, щарнирно прикрепленный к не.му двуплечий рычаг, на одном конце которого закреплен щуп для взаимодействия с фиксирующим его элементом стеллажа, и узел определения положения рычага, связанный с системой управления приводами горизонтального и вертикального перемещений платформы, снабжено прикрепленной к второму концу двуплечего рычага пластиной выполненной с вертикальным и горизонтальным пазами, а узел определения положения рычага включает датчики линейных перемещений, подвижные контакты которых выполнены со сферическими головками, установленными по одной в пазах пластины.

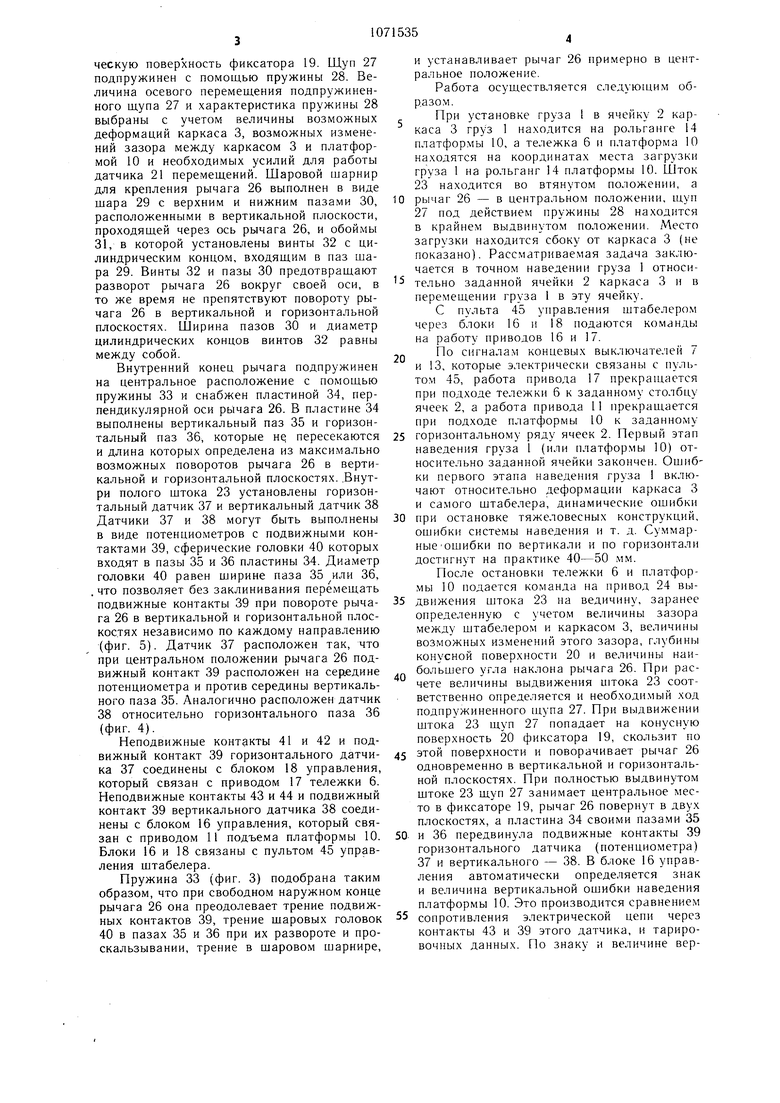

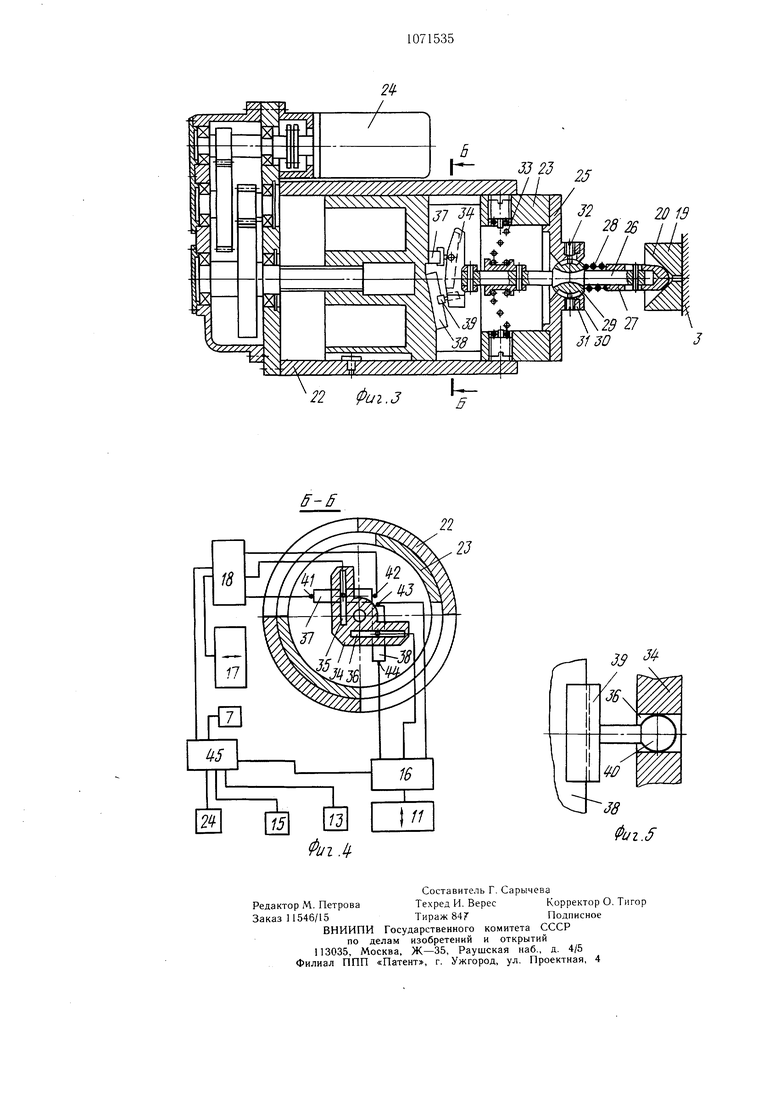

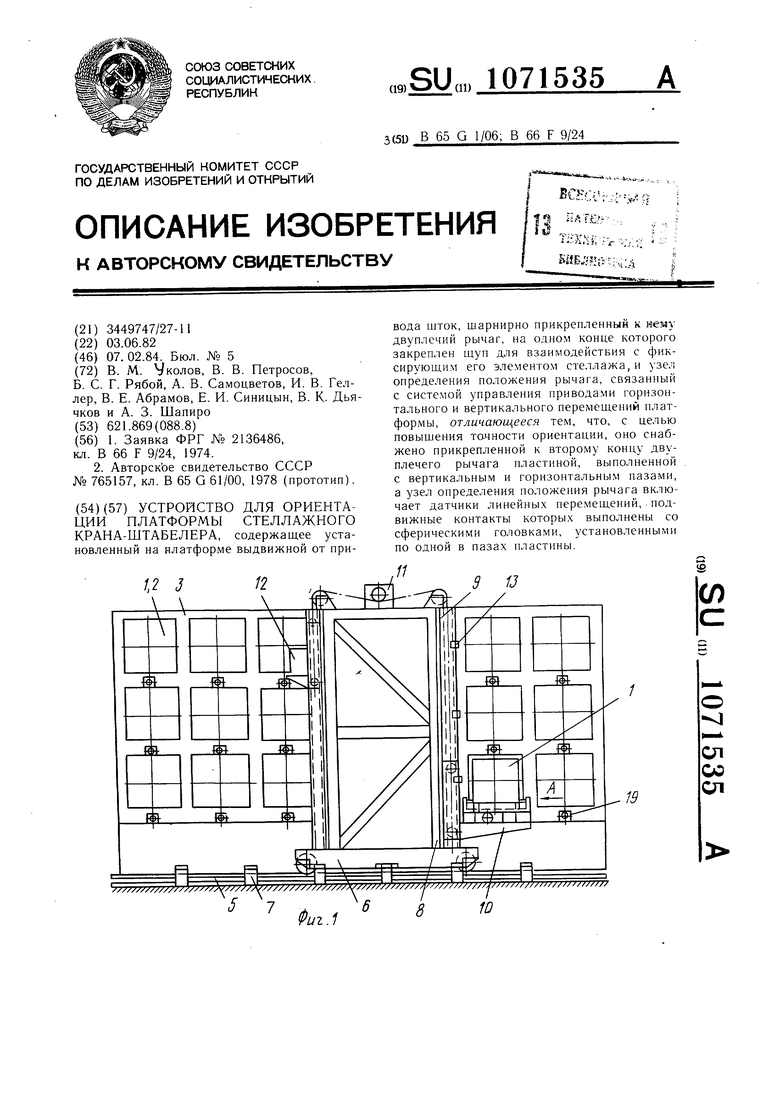

На фиг. 1 показан штабелер, тыльная сторона каркаса, общий вид; на фиг. 2 - вид А на фиг. 1 (вид на щтабелер, платформа выведена против ячейки каркаса); на фиг. 3 - датчик перемещений, продольный вертикальный разрез; на фиг. 4 - разрез Б-Б на фиг. 3 (взаимное положение датчиков и пазов в пластине); на фиг. 5 - расположение сферической головки подвижного контакта в пазу рамки.

Груз , например фазированная антенная решетка (ФАР), состоит из антенных модулей, размещенных в ячейках 2 каркаса 3. В каждой ячейке 2 размешается один груз 1 и ролыанг 4 для перемещения этого груза при его устаповке и снятии. Параллельно тыльной стороне каркаса 3 на основании установлен рельсовый путь 5, на которо.м

установлена тележка 6 стеллажного кранащтабелера с приводом горизонтального пере.мещения (не показан), а также концевые выключатели 7 с шаго.м, равным шагу столбцов ячеек 2 в каркасе. На тележке 6 установлен портал 8 с вертикальными направляющими 9, па которых установлена подъемная платформа 10, снабженная приводом 11 и противовесом 12. На вертикальных направляющих 9 установлены концевые выключатели 13 с шагом, равным шагу строчек ячеек 2 в каркасе 3. Концевые выключатели 7 и 13 установлены так, чтобы при остановке тележки 6 и платформы 10 груз 1 выводится по расчетным горизонтальному и вертикальному осям заданных столбцов и горизонтального ряда ячеек каркаса

5 (фиг. 1).

На платфор.ме 10 (фиг. 2) расположен рольганг 14 и привод 15 для перемещения груза 1 при его загрузке в ячейку 2 каркаса 3. Нривод 11 подъемной платформы 10 соединен с блоком 16 управления, а привод

0 17 тележки 6 соединен с блоком 18 управления (фиг. 4). На каркасе 3 у каждой ячейки 2 размещен фиксатор 19 с конической внутренней поверхностью 20. Центр фиксатора 19 расположен на заданном расстоянии по вертикали и по горизонтали от оси данной

5 ячейки 2, причем для всех ячеек 2 каркаса 3 эти расстояния строго одинаковы. Это необходимо, так как наведение платфор.мы 10 и груза 1 производится на втором этапе по фиксатору 19 этой ячейки. Горизонтальный и вертикальный размеры для установки фиксатора 19 обеспечивают сов.т1адение оси груза 1 (фиг. 2) и оси данной ячейки 2, в которую груз 1 вводится.

На переднем конце платфор.мы 10 уста5 новлен датчик 21 перемещений, координаты размещения которого относительно оси груза 1 равны координатам расположения фиксатора 19 относительно оси каждой ячейки 2 каркаса 3. Датчик 21 перемещений содержит корпус 22, полый шток 23 с приводом 24 0 его выдвижения в сторону каркаса 3. Привод 24 управляется дистанционно с пульта управления штабелером (фиг. 3), На торцовой стенке 25 полого штока 23 щарнирно закреплен двуплечий рычаг 26, ориентированный вдоль оси штока 23 и перпендику5 лярно плоскости каркаса 3. На наружном конце рычага 26 установлен с возможностью ограниченного осевого перемещения щуп 27 со сферическим концом, входящим в коническую поверхность фиксатора 19. Щуп 27 подпружинен с помощью пружины 28. Величина осевого перемещения подпружиненного щупа 27 и характеристика пружины 28 выбраны с учетом величины возможных деформаций каркаса 3, возможных изменений зазора между каркасом 3 и платформой 10 и необходимых усилий для работы датчика 21 перемещений. Шаровой шарнир для крепления рычага 26 выполнен в виде щара 29 с верхним и нижним пазами 30, расположенными в вертикальной плоскости, проходящей через ось рычага 26, и обоймы 31, в которой установлены винты 32 с цилиндрическим концом, входящим в паз щара 29. Винты 32 и пазы 30 предотвращают разворот рычага 26 вокруг своей оси, в то же время не препятствуют повороту рычага 26 в вертикальной и горизонтальной плоскостях. Ширина пазов 30 и диаметр цилиндрических концов винтов 32 равны между собой.

Внутренний конец рычага подпружинен на центральное расположение с помощью пружины 33 и снабжен пластиной 34, перпендикулярной оси рычага 26. В пластине 34 выполнены вертикальный паз 35 и горизонтальный паз 36, которые не пересекаются и длина которых определена из максимально возможных поворотов рычага 26 в вертикальной и горизонтальной плоскостях. .Внутри полого щтока 23 установлены горизонтальный датчик 37 и вертикальный датчик 38 Датчики 37 и 38 могут быть выполнены в виде потенциометров с подвижными контактами 39, сферические головки 40 которых входят в пазы 35 и 36 пластины 34. Диаметр головки 40 равен щирине паза 35 или 36, . что позволяет без заклинивания перемещать подвижные контакты 39 при повороте рычага 26 в вертикальной и горизонтальной плоскостях независимо по каждому направлению (фиг. 5). Датчик 37 расположен так, что при центральном положении рычага 26 подвижный контакт 39 расположен на середине потенциометра и против середины вертикального паза 35. Аналогично расположен датчик 38 относительно горизонтального паза 36 (фиг. 4).

Неподвижные контакты 41 и 42 и подвижный контакт 39 горизонтального датчика 37 соединены с блоком 18 управления, который связан с приводом 17 тележки 6. Неподвижные контакты 43 и 44 и подвижный контакт 39 вертикального датчика 38 соединены с блоком 16 управления, который связан с приводом 11 подъема платформы 10. Блоки 16 и 18 связаны с пультом 45 управления щтабелера.

Пружина 33 (фиг. 3) подобрана таким образом, что при свободном наружном конце рычага 26 она преодолевает трение подвижных контактов 39, трение щаровых головок 40 в пазах 35 и 36 при их развороте и проскальзывании, трение в щаровом щарнире.

и устанавливает рычаг 26 примерно в центральное положение.

Работа осуществляется следую цим образом.

При установке груза 1 в ячейку 2 каркаса 3 груз 1 находится на рольганге 14 платформы 10, а тележка 6 и платформа 10 находятся на координатах места загрузки груза 1 на рольганг 14 платформы 10. Шток 23 находится во втянутом положении, а

0 рычаг 26 - в центральном положении, щуп 27 под действием пружины 28 находится в крайнем выдвинутом положении. Место загрузки находится сбоку от каркаса 3 (не показано). Рассматриваемая задача заключается в точном наведении груза 1 относи5 тельно заданной ячейки 2 каркаса 3 и в перемещении груза 1 в эту ячейку.

С пульта 45 управления штабелером через блоки 16 и 18 подаются команды на работу приводов 16 и 17.

По сигналам концевых выключателей 7

0 и 13, которые электрически связаны с пультом 45, работа привода 17 прекращается при подходе тележки 6 к заданному столбцу ячеек 2, а работа привода 11 прекращается при подходе платформы 10 к заданному

5 горизонтальному ряду ячеек 2. Первый этап наведения груза 1 (или платформы 10) относительно заданной ячейки закончен. Ощибки первого этапа наведения груза 1 включают относительно деформации каркаса 3 и са.мого щтабелера, динамические ощибки

0 при остановке тяжеловесных конструкций, ощибки системы наведения и т. д. Суммарныеощибки по вертикали и по горизонтали достигнут на практике 40-50 мм.

После остановки тележки 6 и платформы 10 подается команда на привод 24 выдвижения штока 23 на ведичину, заранее определенную с учето.м ве.тичины зазора между щтабелером и каркасом 3, величины возможных изменений этого зазора, глубины конусной поверхности 20 и величины наибольшего угла наклона рычага 26. При расчете величины выдвижения штока 23 соответственно определяется и необходимый ход подпружиненного щупа 27. При выдвижении щтока 23 щуп 27 попадает на конусную поверхность 20 фиксатора 19, скользит по

5 этой поверхности и поворачивает рычаг 26 одновременно в вертикальной и горизонтальной плоскостях. При полностью вьывинутом щтоке 23 щуп 27 занимает центральное место в фиксаторе 19, рычаг 26 повернут в двух плоскостях, а пластина 34 своими пазами 35

0- и 36 передвинула подвижные контакты 39 горизонтального датчика (потенциометра) 37 и вертикального - 38. В блоке 16 управления автоматически определяется знак и величина вертикальной ошибки наведения платформы 10. Это производится сравнением

5 сопротивления электрической цепи через контакты 43 и 39 этого датчика, и тарировочных данных. По знаку и величине вертикальной ошибки в блоке 16 происходит вычисление необходимого импульса движения, который должен создать привод 11 платформы 10, чтобы при втором этапе наведения платформы 10 остановила ь точно против ячейки 2 каркаса 3 при наименьшем числе перемещений. При расчете импульсов учитывается инерционность платформы 10 и ее привода 11, величина тормозного пути и т. п. необходимые величины. Аналогично, в блоке 18 по данным датчика 37 определяется необходимый импульс движения для привода 17 тележки 6.

Команды с блоков 16 и 18 управления {одновременно или последовательно) подаются на приводы 11 и 17, которые перемещают тележку 6 и платформу 10, компенсируя ошибки первого этапа наведения. Если е результате этого перемещения остались ошибки, превышающие чувствительность датчика (1-2 мм), то блоки 16 и 18 вновь вырабатывают управляющие сигналы и передают их на приводы 11 и 17. Перемещение тележки 6 и платформы 10 производится на малой скорости порядка 0,1 - 0,2 м/мин.

После окончательного выведения платформы 10 подаются команды на привод 24 для втягивания штоков 23 в корпус 22 и команда на привод 15 для перемещения груза 1 в ячейку 2 каркаса 3.

После установки груза 1 в ячейке 2 подается команда на привод 15 на разъединение захватного устройства привода 46 (фиг. 2) и на отведение привода 15 от крайнего выдвинутого положения. После этого процесс наведения и установки груза 1 считается законченным.

Процесс выемки груза 1 из ячейки 2 каркаса 3 производится следующим образом.

Сначала тележка 6 и платформа 10 наводятся по первому этапу с помощью выключателей 7 и 13 (аналогично рассмотренно.му выше первому этапу), затем с по.мощью датчика 21, блоков 16 и 18 производится аналогично второму этапу наведения платформы 10 и тележки 6, после-чего подаются команды на привод 15 на выдвижение в

крайнее выдвинутое положение, на захват груза 1 и на перемещение привода 15 вместе с грузом 1 в транспортное (левое на фиг. 2) положение. После этого штабелер готов к перемещению груза 1 в ремонтную зону.

Изобретение обеспечивает повышение надежности и точности наведения платформы с крупногабаритным изделием. Механический датчик перемещений предложенной конструкции обладает высокой надежностью 5 в сложных условиях эксплуатации и обеспечивает повышение точности наведения. Чувствительные элементы датчика (подвижные контакт1л 39) защищены от механических перегрузок и сохраняют постоянную точность измерения координат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузоподъемная площадка крана-штабелера | 1982 |

|

SU1131779A1 |

| Устройство для управления телескопическим захватом стеллажного крана-штабелера | 1986 |

|

SU1312019A2 |

| Устройство для управления телескопическим захватом стеллажного крана-штабелера | 1981 |

|

SU1011468A1 |

| Устройство для управления телескопическим захватом стеллажного крана-штабелера | 1981 |

|

SU1000353A1 |

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Грузозахват для стеллажного крана-штабелера | 1980 |

|

SU874600A1 |

| Поворотный стол для перегрузки пакетированных грузов | 1976 |

|

SU593972A1 |

| Штабелер для обслуживания полочных стеллажей | 1982 |

|

SU1031860A1 |

| Перегрузочное устройство для штучных грузов | 1973 |

|

SU500134A1 |

| Автоматизированный склад | 1980 |

|

SU992344A1 |

УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ПЛАТФОРМЫ СТЕЛЛАЖНОГО КРАНА-ШТАБЕЛЕРА, содержащее установленный на платформе выдвижной от приФиг.1 вода шток, шарнирно прикрепленный к нему двуплечий рычаг, на одном конце которого закреплен щуп для взаимодействия с фиксирующим его элементом стеллажа, и узел определения положения рычага, связанный с системой управления приводами горизонтального и вертикального перемещений платформы, отличающееся тем, что, с целью повыщения тачности ориентации, оно снабжено прикрепленной к второму концу двуплечего рычага пластиной, выполненной с вертикальным и горизонтальным пазами, а узел определения положения рычага включает датчики линейных перемещений, подвижные контакты которых выполнены со сферическими головками, установленными по одной в пазах пластины. (Л ел со СП 6 8

8иэА

//Х//// / /////л(//////////// //7//7(7//

7 5 17

10 6

Фиг.г 22 фиг.З 2 2013 LL

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 1998 |

|

RU2136486C1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для ориентации платформы крана-штабелера | 1978 |

|

SU765157A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-02-07—Публикация

1982-06-03—Подача