1

Изобретение относится к конвейерному оборудованию, а именно к устройствам для формирования потока сыпучего материала на ленте конвейера.

Целью изобретения является повышение качества формирования потока сыпучего материала по высоте при значительном изменении объема поступающего потока.

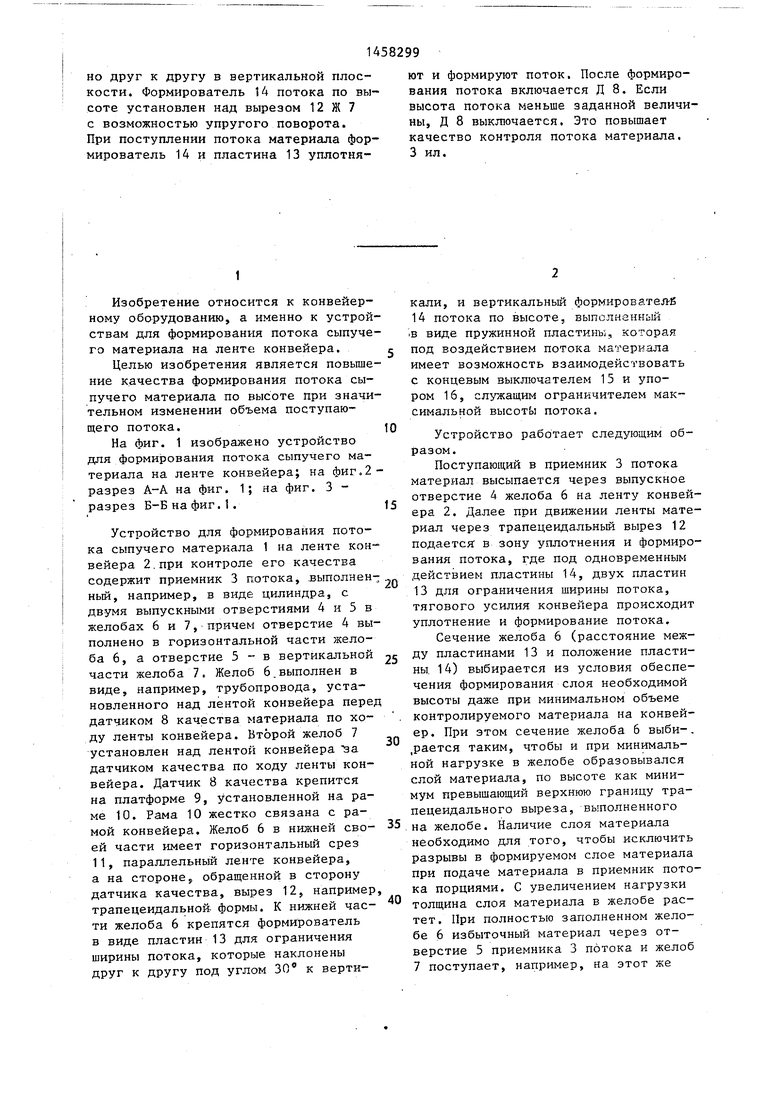

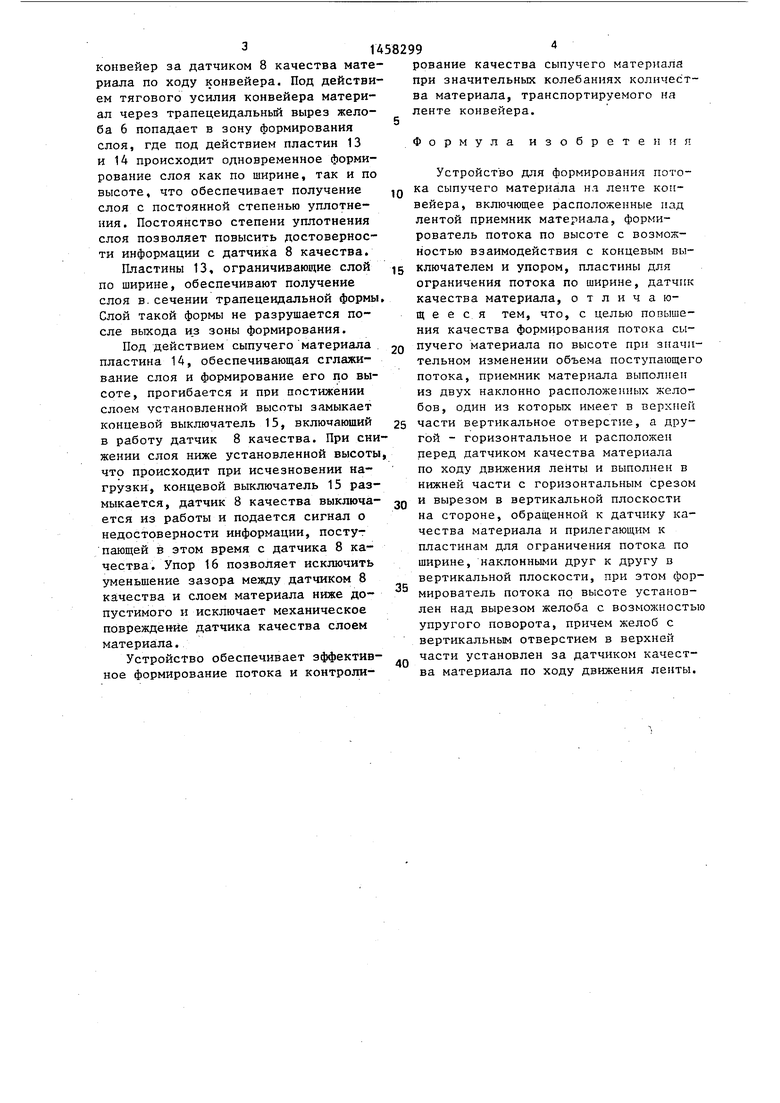

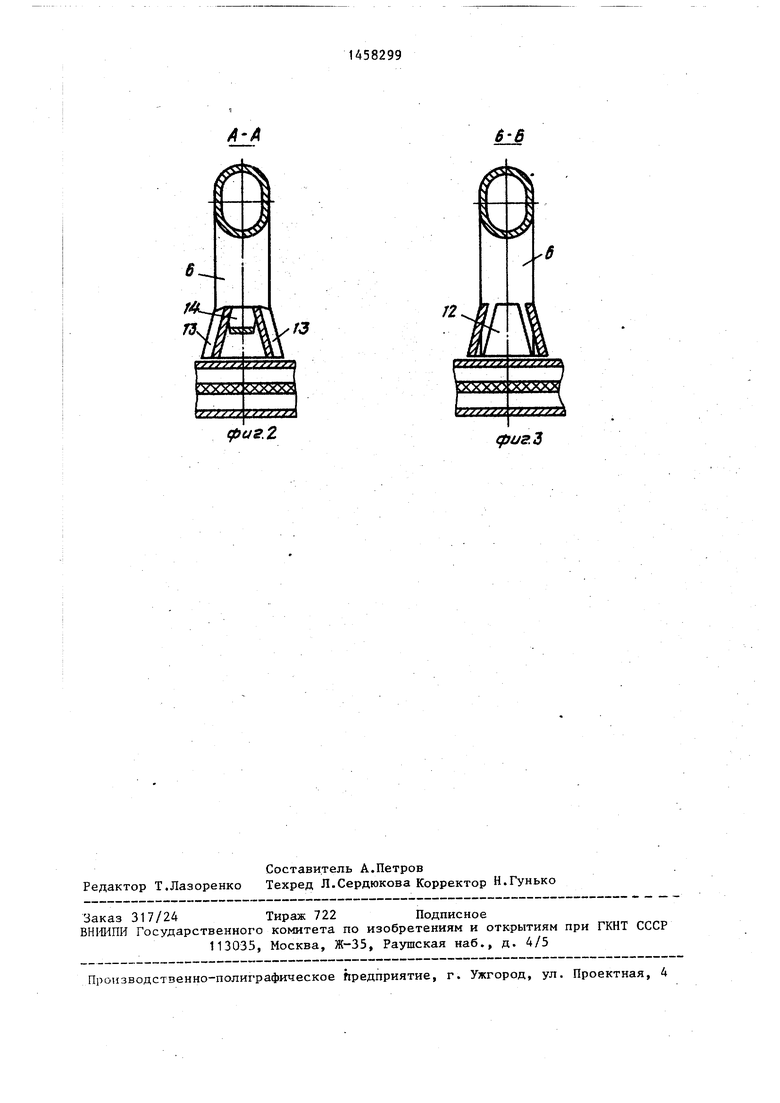

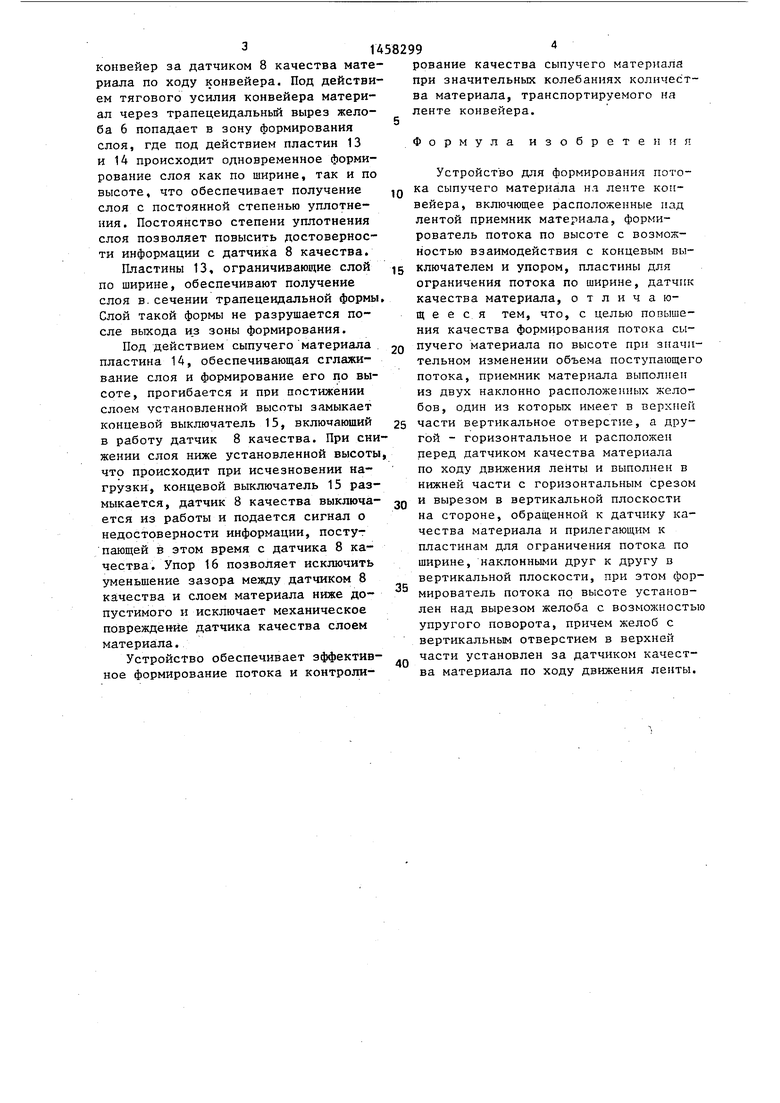

На фиг. 1 изображено устройство для формирования потока сыпучего материала на ленте конвейера; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Бнафиг.1.

Устройство для формирования потока сыпучего материала 1 на ленте конвейера 2.при контроле его качества содержит приемник 3 потока, выполнен- ный, например, в виде цилиндра, с двумя выпускными отверстиями 4 и 5 в желобах 6 и 7, причем отверстие 4 выполнено в горизонтальной части желоба 6, а отверстие 5 - в вертикальной части желоба 7. Желоб 6,выполнен в виде, например, трубопровода, установленного над лентой конвейера перед датчиком 8 качества материала по ходу ленты конвейера. Второй желоб 7 установлен над лентой конвейера за датчиком качества по ходу ленты конвейера. Датчик 8 качества крепится на платформе 9, установленной на раме 10. Рама 10 жестко связана с рамой конвейера. Желоб 6 в нижней сво- ей части имеет горизонтальный срез 11, параллельный ленте конвейера, а на стороне 5 обращенной в сторону датчика качества, вырез 12, например трапецеидальной, формы. К нижней части желоба 6 крепятся формирователь в виде пластин 13 для ограничения ширины потока, которые наклонены друг к другу под углом 30° к верти

кали, и вертикальный формировател-В 14 потока по высоте, выполненный .в вид,е пружинной пластины, которая под воздействием потока материала имеет возможность взаимодействовать с концевым выключателем 15 и упором 16, служащим ограничителем максимальной высотЬ потока.

Устройство работает следующим образом.

Поступающий в приемник 3 потока материал высыпается через выпускное отверстие 4 желоба 6 на ленту конвейера 2. Далее при движении ленты материал через трапецеидальньм вырез 12 подается в зону уплотнения и формирования потока, где под одновременным действием пластины 14, двух пластин 13 для ограничения ширины потока, тягового усилия конвейера происходит уплотнение и формирование потока.

Сечение желоба 6 (расстояние между пластинами 13 и положение пластины. 14) выбирается из условия обеспечения формирования слоя необходимой высоты даже при минимальном объеме контролируемого материала на конвейер. При этом сечение желоба 6 выби-. рается таким, чтобы и при минимальной нагрузке в желобе образовывался слой материала, по высоте как минимум превышающий верхнюю границу трапецеидального выреза, выполненного .на желобе. Наличие слоя материала необходимо для того, чтобы исключить разрывы в формируемом слое материала при подаче материала в приемник потока порциями. С увеличением нагрузки толщина слоя материала в желобе растет. При полностью заполненном желобе 6 избыточный материал через отверстие 5 приемника 3 потока и желоб 7 поступает, например, на этот же

конвейер за датчиком 8 качества материала по ходу конвейера. Под действием тягового усилия конвейера материал через трапецеидальный вырез желоба 6 попадает в зону формирования слоя, где под действием пластин 13 и 14 происходит одновременное формирование слоя как по ширине, так и по высоте, что обеспечивает получение слоя с постоянной степенью уплотнения. Постоянство степени уплотнения слоя позволяет повысить достоверности информации с датчика 8 качества.

Пластины 13, ограничивающие слой по ширине, обеспечивают получение слоя в. сечении трапецеидальной формы Слой такой формы не разрушается после выхода и.з зоны формирования.

Под действием сыпучего материала пластина 14, обеспечивающая сглаживание слоя и формирование его по высоте, прогибается и при постижении слоем установленной высоты замыкает концевой выключатель 15, включающий в работу датчик 8 качества. При снижении слоя ниже установленной высоты что происходит при исчезновении нагрузки, концевой выключатель 15 размыкается, датчик 8 качества выключается из работы и подается сигнал о недостоверности информации, поступающей в этом время с датчика 8 качества. Упор 16 позволяет исключить уменьшение зазора между датчиком 8 качества и слоем материала ниже допустимого и исключает механическое повреждение датчика качества слоем материала.

Устройство обеспечивает эффективное формирование потока и контроли

рование качества сыпучего материала при значительных колебаниях количества материала, транспортируемого на ленте конвейера.

Формула изобретения

Устройство для формирования потока сыпучего материала на ленте конвейера, включющее расположенные над лентой приемник материала, формирователь потока по высоте с возможностью взаимодействия с концевым выключателем и упором, пластины для ограничения потока по ширине, датчик качества материала, отличающееся тем, что, с целью повышения качества формирования потока сыпучего материала по высоте при значительном изменении объема поступающего потока, приемник материала выполнен из двух наклонно расположенных желобов, один из которых имеет в верхней части вертикальное отверстие, а другой - горизонтальное и расположен перед датчиком качества материала по ходу движения ленты и выполнен в нижней части с горизонтальным срезом и вырезом в вертикальной плоскости на стороне, обращенной к датчику качества материала и прилегающим к пластинам для ограничения потока по ширине, наклонными друг к другу в вертикальной плоскости, при этом формирователь потока по высоте установлен над вырезом желоба с возможностью упругого поворота, причем желоб с вертикальным отверстием в верхней части установлен за датчиком качества материала по ходу движения ленты.

A f(

6-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1982 |

|

SU1082716A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера и контроля его качества | 1983 |

|

SU1111958A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1986 |

|

SU1435512A1 |

| Устройство контроля качества потока сыпучего материала на ленте конвейера | 1987 |

|

SU1490056A1 |

| СПОСОБ ОПРОБОВАНИЯ ДВИЖУЩЕГОСЯ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2409809C1 |

| Способ и устройство опробования движущегося потока сыпучего материала | 2020 |

|

RU2734974C1 |

| РУДОСЕПАРАЦИОННЫЙ МОДУЛЬ | 2010 |

|

RU2422210C1 |

| КОВШОВЫЙ ПРОБООТБОРНИК СЫПУЧЕГО МАТЕРИАЛА | 2009 |

|

RU2409808C1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

| Устройство для контроля качества транспортируемого ленточным конвейером сыпучего материала | 1983 |

|

SU1105418A1 |

Изобретение относится к области конвейерного оборудования. Цель повышение качества формирования потока сыпучего материала по высоте при значительном изменении объема поступающего потока. Устройство включает приемник 3 материала, выполненный из двух наклонно расположенных желобов (Ж) 6 и 7, формирователь потока по высоте в виде пластины 13 для ограничения потока по ширине, датчик (Д) 8 контроля качества материала. Формирователь потока по высоте взаимодействует с концевым выключателем и упором. В верхней части Ж 7 имеет вертикальное отверстие 5, а в нижней части - горизонтальный срез 11 и вырез 12. При этом Ж 6 имеет отверстие 4 и расположен перед Д 8 по ходу движения ленты. Вырез 12 обращен к Д 8, причем Ж 7 прилегает к пластинам 13 для ограничения потока по ширине . Пластины 13 установлены наклонi (Л

(риг.2

eptjz3

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1975 |

|

SU569497A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера и контроля его качества | 1983 |

|

SU1111958A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-02-15—Публикация

1987-04-24—Подача