Изобретение относится к обработке металлов давлением и может быт% использовано при изготовлении спиральношовных термоупрочненных труб больш го диаметра. Использование термического упрочнения труб большого диаметра приводит к резкому повышению прочностных характеристик, а вместе с тем к понижению точности размеров и к необхо димости их калибровки. Известен способ калибрования труб заключающийся в раздаче концов труб пуансонами, гидравлическую раздачу остальной части в штампах до требуемого размера с обеспечением остаточной пластической деформации в интервале 1,2-1,5%, понижениедавления раздачи до величины гкдровоэдействия с созданием в стенке 1рубы напряжений, равных 0,9-0,95 от преде ла текучести. Характерным для этого способа ярляется то, что при его при менении диаметр задаваемой на калибрование трубы Г исхо;.нь1й номинальный диаметр) выбирают меньшим требуемого в готовой трубе на 1,0-1,5% LlJ Недостатком этого способа являетс низкое качество откалиброваииых с его помощью труб, выражающееся в что при раздаче спиральный шов первым достигает поверхности калибра и его пластическая деформация прекращается. Основной металл продолжает деформироваться до тех пор, пока не достигнет поверхности калибра. При этом шов западает внутрь трубы, а на участках, близлежащих к шву, образуются пережимы. Глубина западания шва равна высоте его усиления. В конечном итоге калибрование спиральношовных труб при указанных выше степенях деформации в закрытых штампах не способствует улучшению точности, а приво,цит к обратным результатам. Снижение качества труб происходит также из-за неизбежного уменьшения величины пластических.и вязких свойств основного металла вследствие наклепа от влияния холодной пластической деформации. Кроме того, качество труб снижается и за счет получения разной степени точности по концевым участкам и средней части калиброванных труб, а также местных искривлений, образующихся на стыке участков, калибруемых гидравлической раздачей и пуансонами. Фактический допуск на диг1метр средней части в 2,0-2,5 раза превышает допуск по концевьв4 участкам и зависит от выработк штампов, люфтов шарнирного соединегния и др., .

Цель изобретения - повьипение качества кгшибровки и .обеспечения правки спиральношовных термоупрочненных

труб.,

Поставленная цель достигается тем, что концы труб раздают, пуансона ми до номингшьного диаметра средней части трубы, после чего в ней создают внутреннее гидравлическое давление, обеспечивающее достижение в стенках трубы напряжений равных О,96-0,99.от предела текучести материала труб.

Для реализации предлагаемого способа могут быть использованы гидравлические пресса-расширители.

В термоупрочненную трубу, имеющую диаметр концевых участков, меньший номинального исходного диаметра корпуса термоупрочненной трубы, вводят пуансон, калибрующий диаметр которого больше ноку1нального внутреннего диаметра центральной части трубы на величину упругого пружинения. Калибрование осуществляется в открышх штампах. В результате происходит раздача концевых участков калибруемой трубы до исходного.номинального диаметра, При .этом степень деформации находится в пределах 0,20,4%. Затем изнутри на трубу воздействуют гидравлическим давлением, величина которого обеспечивает достижей ие в станке трубы напряжений, равных 0,96-0,99 предела текучести, подачей воды под давлением через отверстие в пуансоне. Величина гидровоздействия, обеспечивающая в стенке трубы напряжения, Может быть определена из соотношения:

200RS

f R - допускаемое напряжение в

стенке трубы

6 - толщина стенки с учетом минусового допуска;

О ВЦ- внутренний диаметр трубы.

В зависимости от конструкции оборудования эта величина может быть различна. Соотношения для определения величины давления гидровоздействия в зависимости от конструкции оборудования приведены в ГОСТе 3845-75..

Развитие повышенных тангенциальных напряжений за счет гидравлического воздействия при давлении, равном 0,9б,-0, 99 .предела текучести, тангенциальных напряжений по раздачи концевых участков пуансонам обеспечивает выпрямление образуквдей трубы на участке, непосредственно прилегающем к калибруемому концевому участку (бывший стык участков, калибруемых гидравлической раздачей и пуансонами).

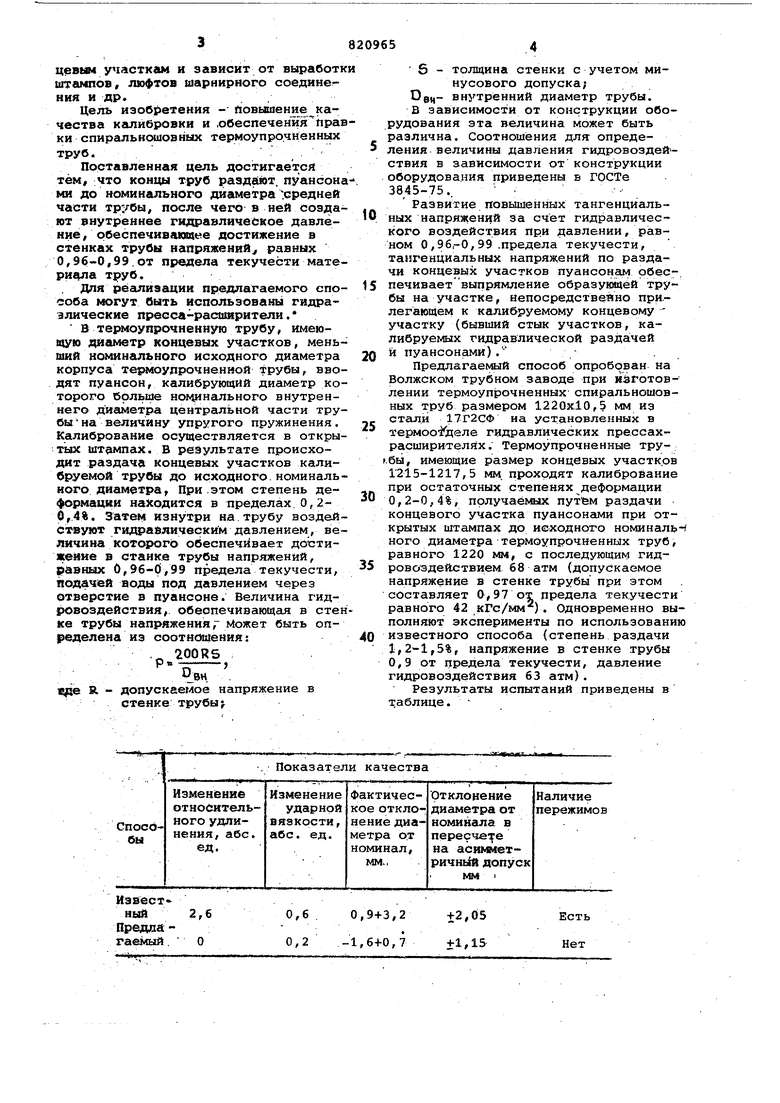

Предлагаелий способ опробован на Волжском трубном заводе при изготовлении термоуп эочненных спиральношовных труб размером 1220x10,5 мм из стали 17Г2СФ на установленных в термоо/деле гидравлических прессахрасширителях. Термоупрочненные тру.бы, имеющие размер концевых участк.ов 1215-1217,5 мм, проходят калибройание при остаточных степенях деформации 0,2-0,4%, получаемых путём раздачи концевого участка пуансонами при открытых штампах до исходного номинальноге диаметра термоупрочненных труб равного 1220 мм, с последующим гидровоздействием 68 атм (допускаемое напряжение в стенке трубы при этом составляет О,97 от предела текучести равного 42 кГс/мм) . Одновременно выполняют эксперименты по использовани известного способа (степень раздачи 1,2-1,5%, напряжение в стенке трубы 0,9 от предела текучести, давление гидровоздействия 63 атм).

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки сварных труб | 1987 |

|

SU1459752A1 |

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Способ калибрования труб | 1986 |

|

SU1400696A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРИ РАСШИРЕНИИ СВАРЕННЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ ИЗ СТАЛИ | 2010 |

|

RU2541201C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВАНИЯ КОНЦОВ ТРУБ | 2000 |

|

RU2186649C2 |

| Способ калибрования цилиндрических отверстий в деталях | 1980 |

|

SU902907A1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

Показатели качества

0,60,9+3,2±2,05

2,6

0,2-1,6-1-0,7±1,15

О

Есть Нет

Таким образом, применение предлагаемого способа в сравнении с известным повышает качество обрабатываемых труб за счет повышения их точности, неизме.нности пластическлх и вязких свойств, исключения пережимов и мест ных искривлений образующих труб. Учитывая обеспечения весьма жесткого допуска на диаметр концевых учавтков (+1,15 мм) при применении предлагаемого способа, практически полностью . исключается обрезка концевых участ- ков, иСледовательно, уменьшается рас одннй коэффициент металла. Использование предлагаемого способа позволяет также исключить попадание на трассу труб с пониженными эксплуата- fS ционными характеристиками за счет ужестсзчения контроля качес#гва путем развития в стенке труб повышенного допускаемого напряжения (0,96-0,99 предела текучести вместо 0,9-0,95), 20

Кроме того, предлагаемый способ позволяет исключить к&либровку в штампах.

Фо1Н«1ула изобретения

Способ калибровки сварных труб большего дисшетра, заключающийся в раздаче концов труб пуансонами и воздействии на нйх внутренним давлением, отличающийся. тем,, что, с целью повьвления качества калибровки к обеспечения прайки спиральношовных термоупрочненных труб, концы их разделяют, пуансонами до номинального диаметра, средней части трубы, после чего в ней создают внутреннее гидравлическое давление, обеспечивакидее достижение в стенках трубы напряжений, равных 0,96-0,99 от предела текучести материала труб.

Источники информации, принятые во внимание при экспертиза 1. Матвеев Ю.М. и др. Производст во электросварки труб большого диаметра. М-., Машиностроение, 1968, с. 60-67.

Авторы

Даты

1981-04-15—Публикация

1979-02-07—Подача