31

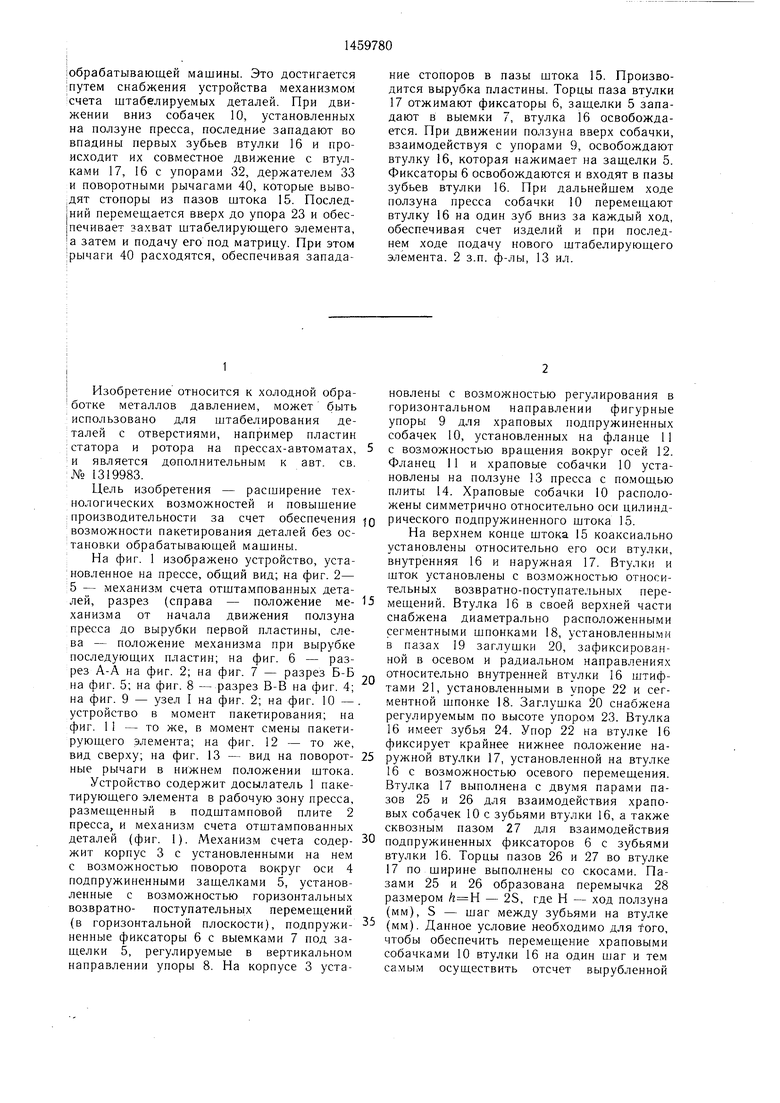

Изобретение относится к холодной обра- ботке металлов давлением, может быть использовано для штабелирования деталей с отверстиями, например пластин ; статора и ротора на прессах-автоматах, и является дополнительным к авт. св. № 1319983.

Цель изобретения - расширение технологических возможностей и повышение iпроизводительности за счет обеспечения возможности пакетирования деталей без остановки обрабатывающей машины.

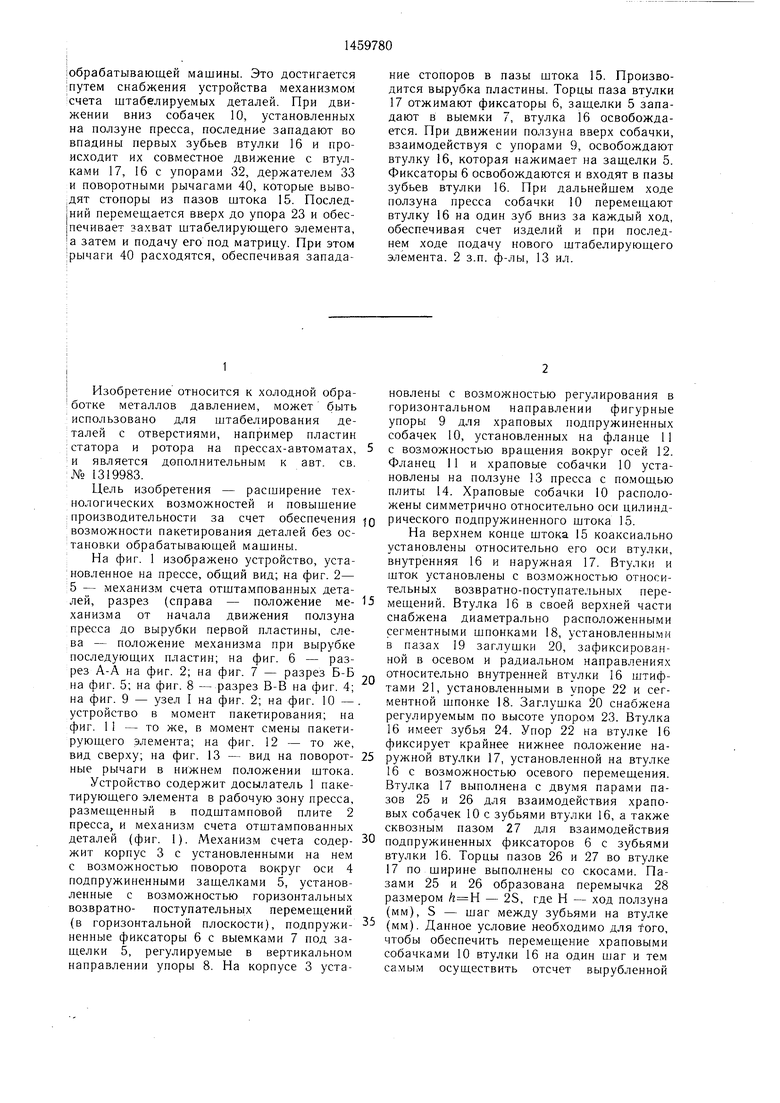

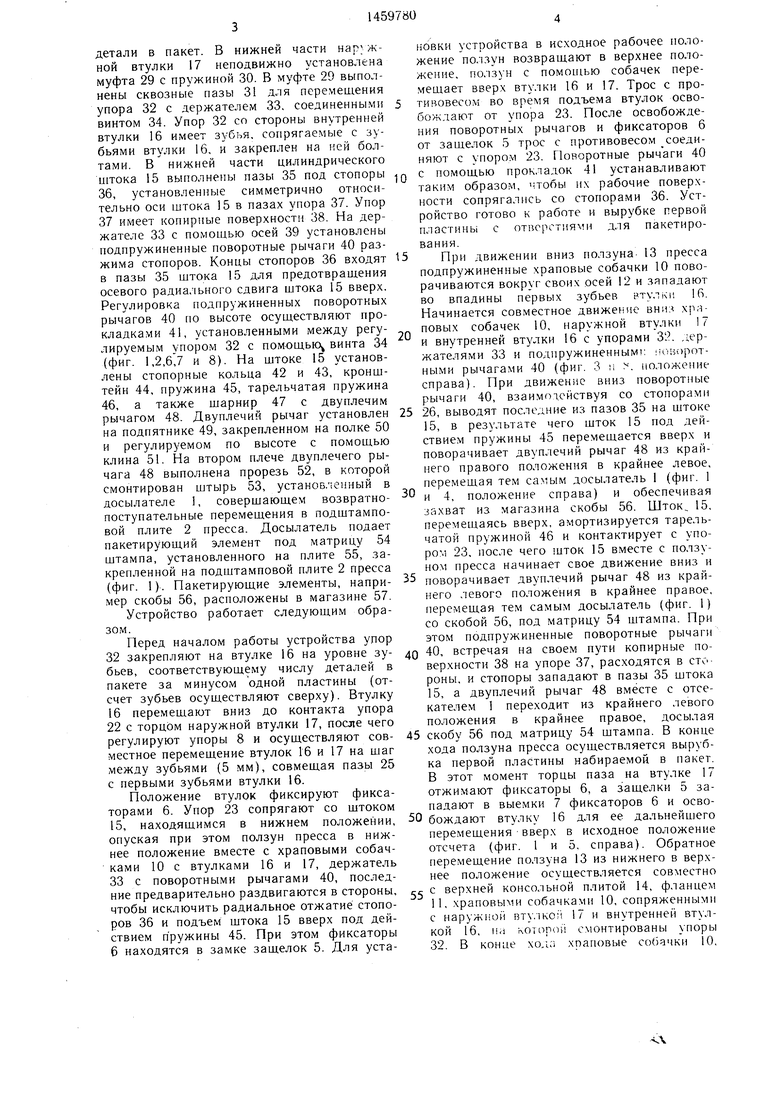

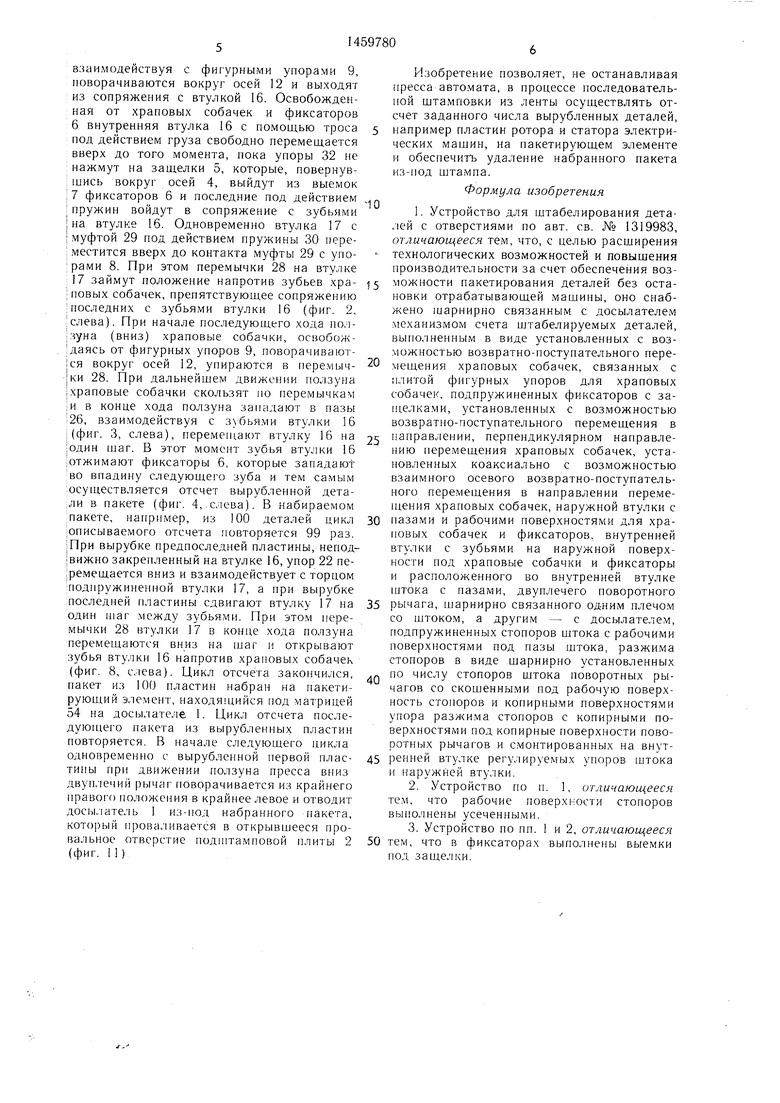

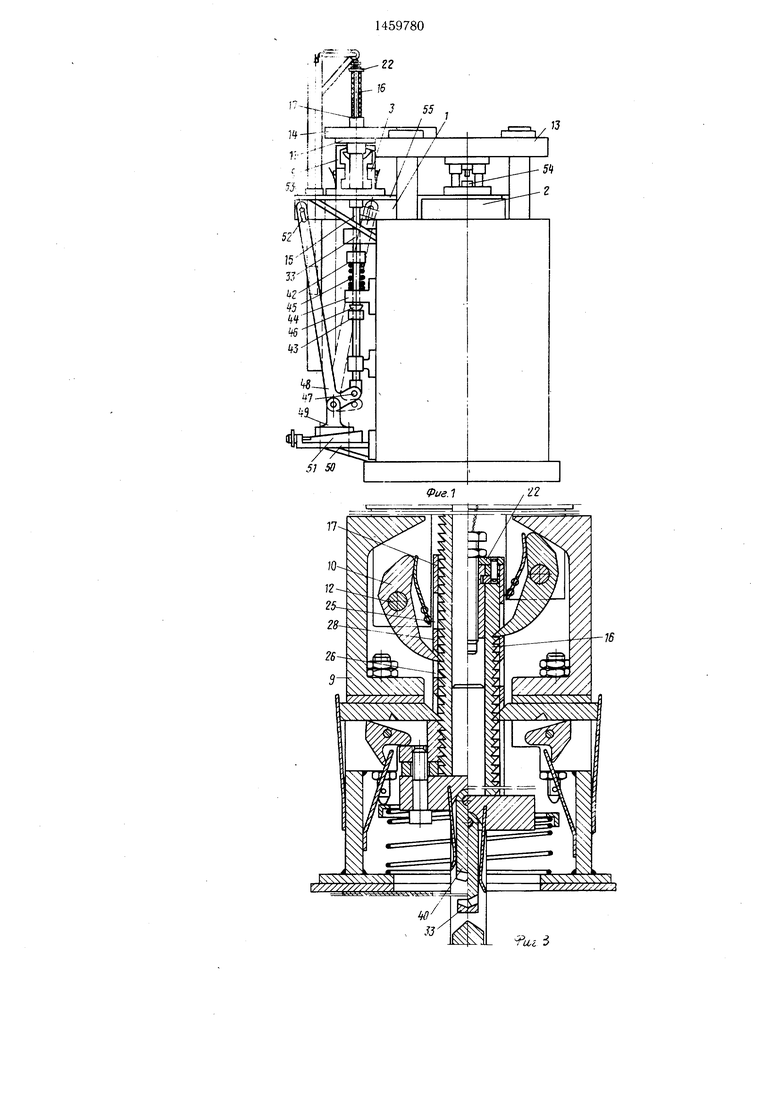

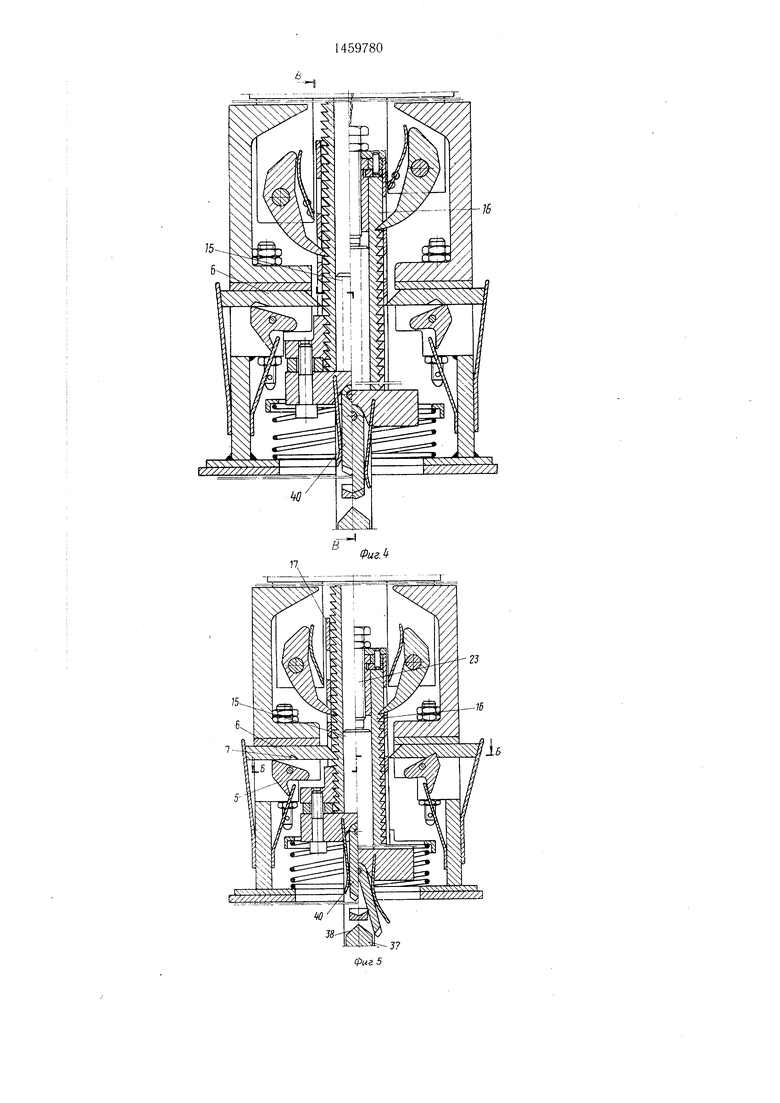

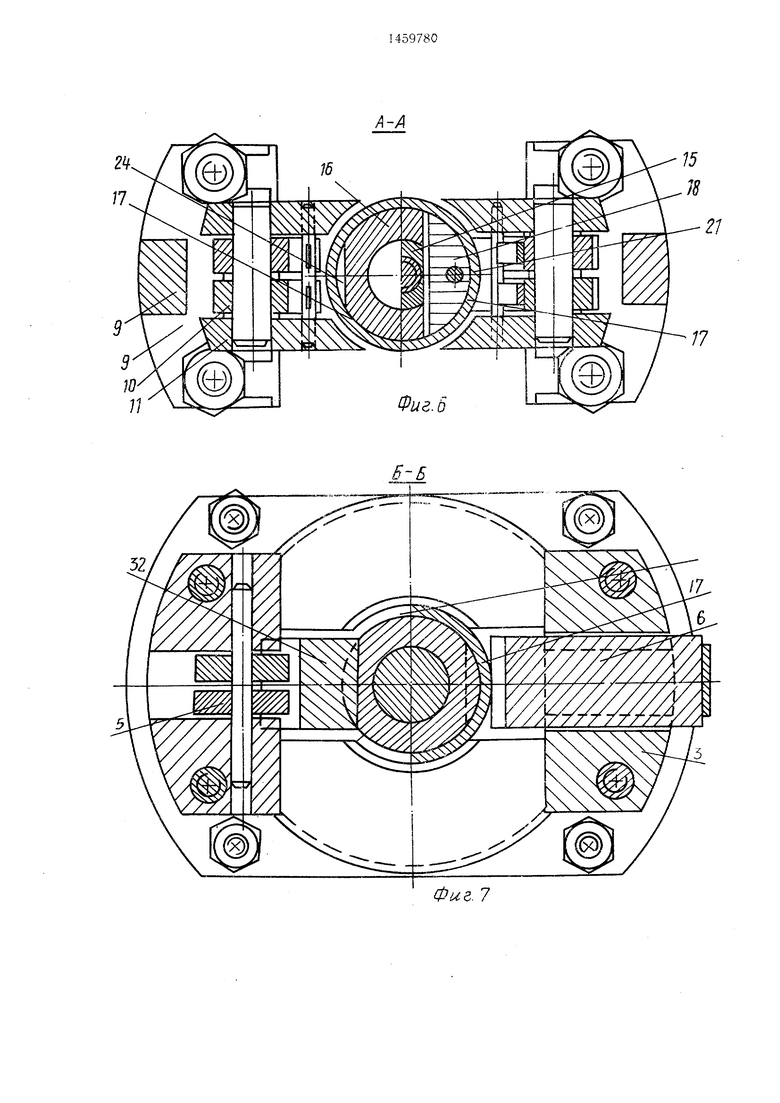

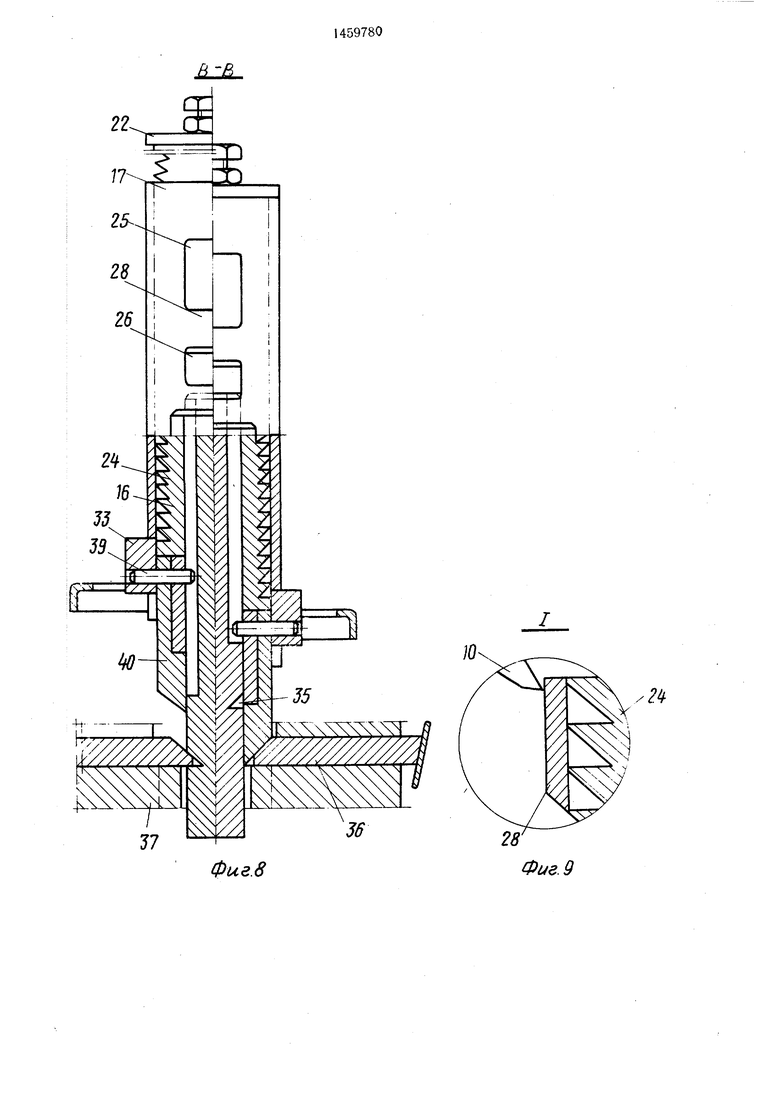

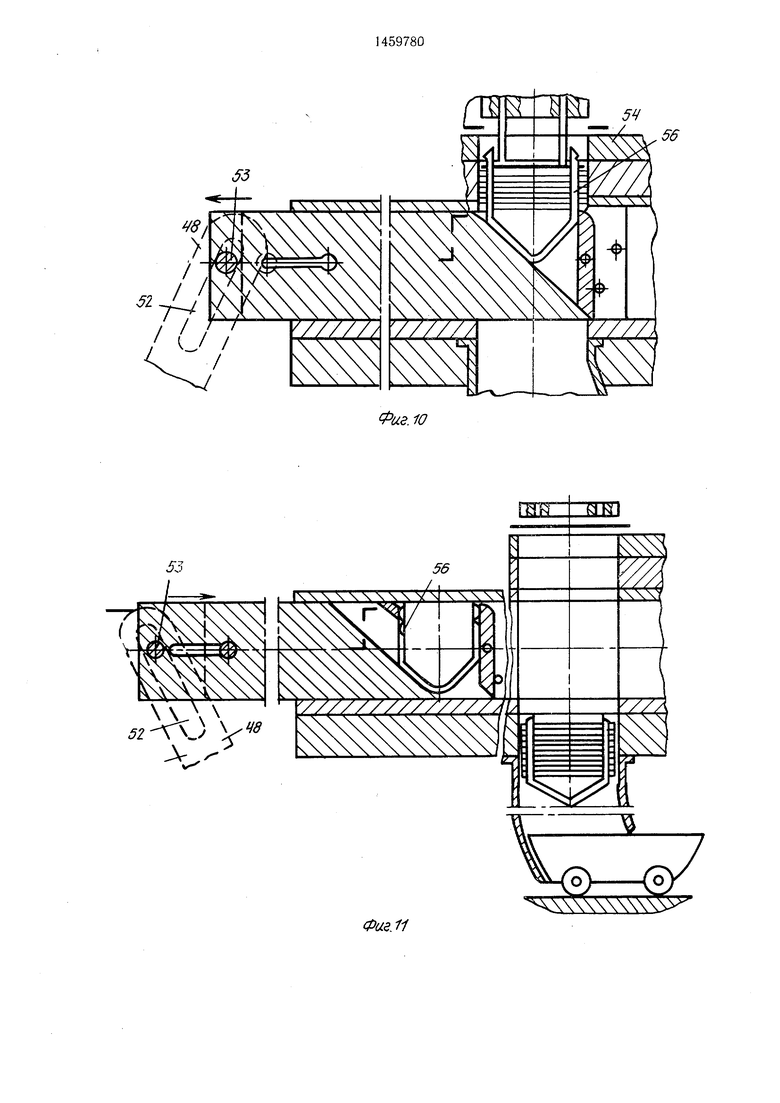

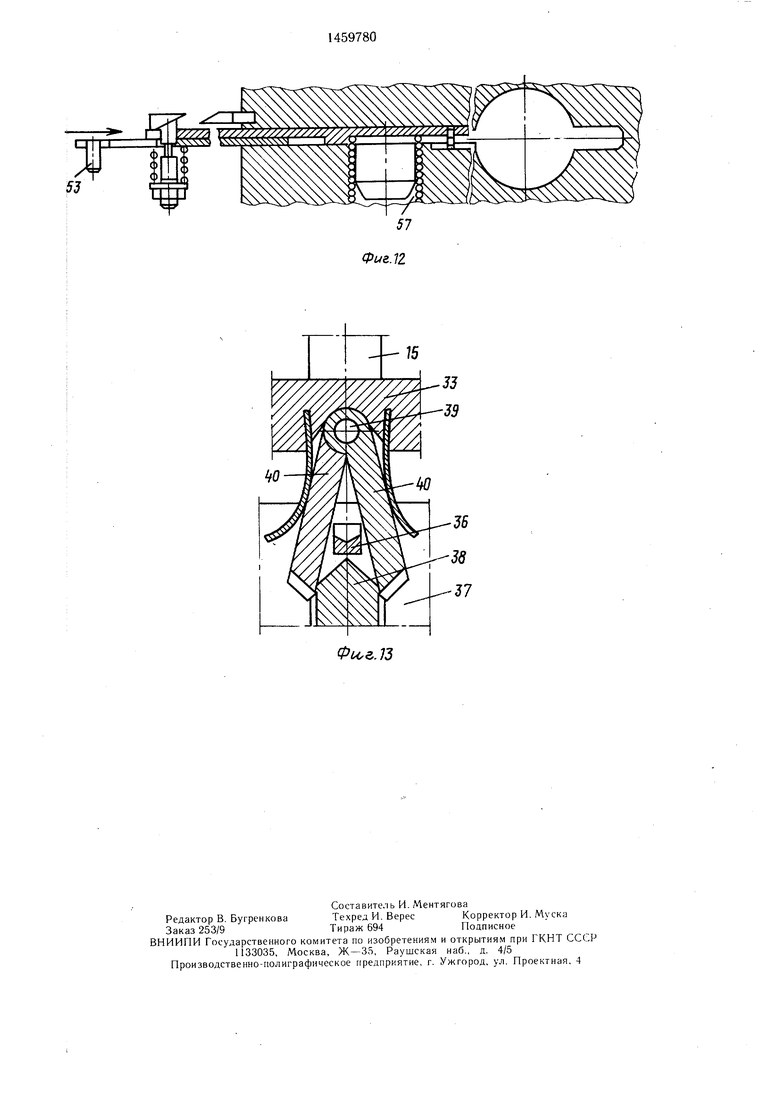

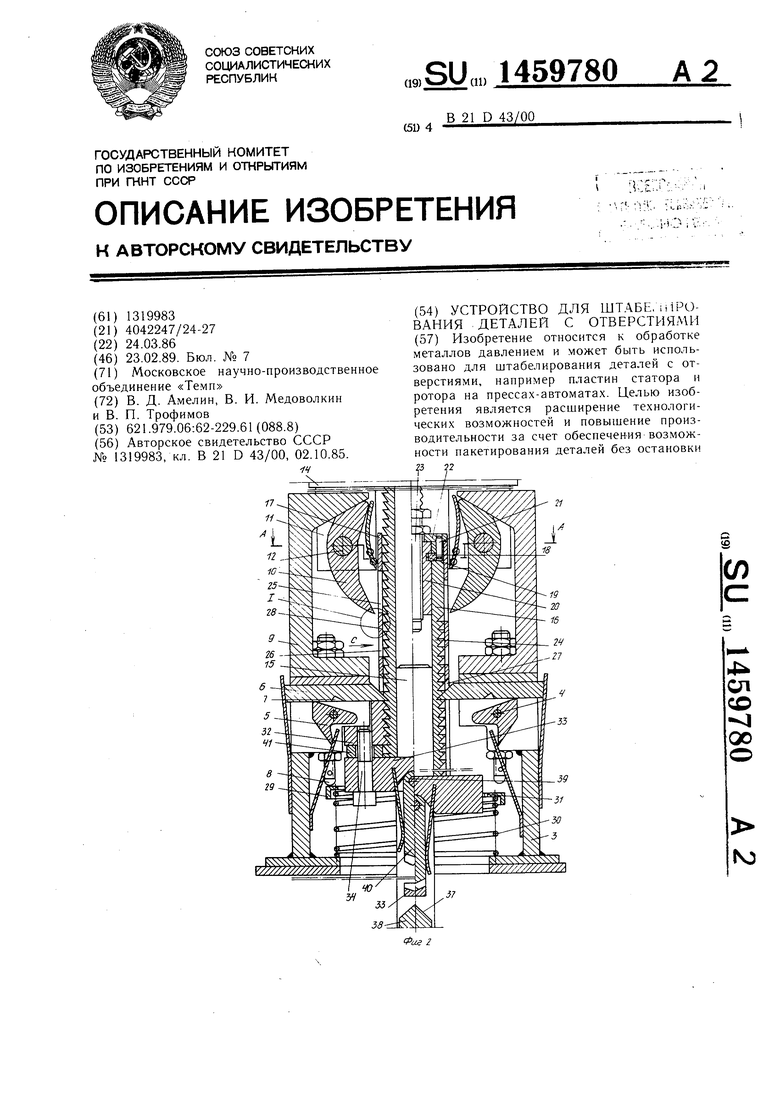

На фиг. 1 изображено устройство, уста- :новленное на прессе, общий вид; на фиг. 2- 5 --- механизм счета отштампованных деталей, разрез (справа - положение ме- ханизма от начала движения ползуна пресса до вырубки первой пластины, слева - положение механизма при вырубке последующих пластин; на фиг. 6 - разрез А-А на фиг. 2; на фиг. 7 разрез Б-Б на фиг. 5; на фиг. 8 - разрез В-В на фиг. 4; на фиг. 9 - узел I на фиг. 2; на фиг. 10 устройство в момент пакетирования; на фиг. 11 - то же, в момент смены пакетирующего элемента; на фиг. 12 - то же, вид сверху; на фиг. 13 - вид на поворот- ные рычаги в нижнем положении штока.

Устройство содержит досылатель 1 пакетирующего элемента в рабочую зону пресса, размещенный в подштамповой плите 2 пресса, и механизм счета отштампованных деталей (фиг. I). Механизм счета содер- жит корпус 3 с установленными на нем с возможностью поворота вокруг оси 4 подпружиненными защелками 5, установленные с возможностью горизонтальных возвратно- поступательных перемещений (в горизонтальной плоскости), подпружи- пенные фиксаторы 6 с выемками 7 под защелки 5, регулируемые в вертикальном направлении упоры 8. На корпусе 3 установлены с возможностью регулирования в горизонтальном направлении фигурные упоры 9 для храповых подпружиненных собачек 10, установленных на фланце 11 с возможностью вращения вокруг осей 12. Фланец 11 и храповые собачки 10 установлены на ползуне 13 пресса с помощью плиты 14. Храповые собачки 10 расположены симметрично относительно оси цилиндрического подпружиненного щтока 15.

На верхнем конце штока 15 коаксиально установлены относительно его оси втулки, внутренняя 16 и наружная 17. Втулки и шток установлены с возможностью относительных возвратно-поступательных перемещений. Втулка 16 в своей верхней части снабжена диаметрально расположенными сегментными щпонками 18, установленными в пазах 19 заглушки 20, зафиксированной в осевом и радиальном направлениях относительно внутренней втулки 16 штифтами 21, установленными в упоре 22 и сегментной шпонке 18. Заглушка 20 снабжена регулируемым по высоте упором 23. Втулка 16 имеет зубья 24. Упор 22 на втулке 16 фиксирует крайнее нижнее положение наружной втулки 17, установленной на втулке

16с возможностью осевого перемещения. Втулка 17 выполнена с двумя парами пазов 25 и 26 для взаимодействия храповых собачек 10 с зубьями втулки 16, а также сквозным пазом 27 для взаимодействия подпружиненных фиксаторов 6 с зубьями втулки 16. Торцы пазов 26 и 27 во втулке

17по ширине выполнены со скосами. Пазами 25 и 26 образована перемычка 28 размером - 2S, где Н - ход ползуна (мм), S - шаг между зубьями на втулке (мм). Данное условие необходимо для того, чтобы обеспечить перемещение храповыми собачками 10 втулки 16 на один щаг и тем самым осуществить отсчет вырубленной

детали в пакет. В нижней части наружной втулки 17 неподвижно установлена муфта 29 с пружиной 30. В муфте 29 выполнены сквозные пазы 31 для перемещения упора 32 с держателем 33. соединенными винтом 34. Упор 32 со стороны внутренней втулки 16 имеет зубья, сопрягаемые с зубьями втулки 16, и закреплен на ней болтами, в нижней части цилиндрического штока 15 выполнены пазы 35 под стопоры 36, установленные симметрично относительно оси штока 15 в пазах упора 37. Упор 37 имеет копирные поверхности 38. На держателе 33 с помощью осей 39 установлены подпружиненные поворотные рычаги 40 разжима стопоров. Концы стопоров 36 входят в пазы 35 штока 15 для предотвращения осевого радиального сдвига штока 15 вверх. Регулировка подпружиненных поворотных 40 по высоте осуществляют прокладками 41, установленными между регу- тируемым упором 32 с пом-ощью винта 34 (фиг. 1,2Д7 и 8). На щтоке 15 установлены стопорные кольца 42 и 43, кронштейн 44, пружина 45, тарельчатая пружина 46, а также шарнир 47 с двуплечим ры чагом 48. Двуплечий рычаг установлен на подпятнике 49, закрепленном на полке 50 и регулируемом по высоте с помощью клина 51. На втором плече двуплечего рычага 48 выполнена прорезь 52, в которой смонтирован штырь 53, установленный в досылателе 1, совершающем возвратно- поступательные перемещения в подщтампо- вой плите 2 пресса. Досылатель подает пакетирующий элемент под матрицу 54 штампа, установленного на плите 55, закрепленной на подштамповой плите 2 пресса (фиг. 1). Пакетирующие элементы, например скобы 56, расположены в магазине 57. Устройство работает следующим образом.

Перед началом работы устройства упор 32 закрепляют на втулке 16 на уровне зу- бьев, соответствующему числу деталей в пакете за минусом одной пластины (отсчет зубьев осуществляют сверху). Втулку 16 перемещают вниз до контакта упора 22 с торцом наружной втулки 17, после чего регулируют упоры 8 и осуществляют совместное перемещение втулок 16 и 17 на шаг между зубьями (5 мм), совмещая пазы 25 с первыми зубьями втулки 16.

Положение втулок фиксируют фиксаторами 6. Упор 23 сопрягают со штоком 15, находяшимся в нижнем положении, опуская при этом ползун пресса в нижнее положение вместе с храповыми собачками 10 с втулками 16 и 17, держатель 33 с поворотными рычагами 40, последние предварительно раздвигаются в стороны, чтобы исключить радиальное отжатие стопоров 36 и подъем штока 15 вверх под дей- ствием пружины 45. При этом фиксаторы 6 находятся в замке защелок 5. Для установки устройства в исходное рабочее ноло- жение по.тзун возвращают в верхнее положение, ползун с помощью собачек перемещает вверх втулки 16 и 17. Трос с про- тивовесом во время подъема втулок освобождают от упора 23. После освобождения noBOpoTHbix рычагов и фиксаторов 6 от защелок 5 трос с противовесом соеди- няют с упором 23. Поворотные рычаги 40 с помощью прокладок 41 устанавливают таким образом, чтобы их рабочие поверхности сопрягались со стопорами 36. Устройство готово к работе и вырубке первой пластины с отпсрстиями для пакетирования.

5 При движении вниз ползуна- 13 пресса подпружиненные храповые собачки 10 поворачиваются вокруг своих осей 12 и западают во впадины первых зубьев втулки 16. Начинается совместное движение вни; xp.v повых собачек 10. наружной втулки 17 и внутренней втулки 16 с упорами 32. дер- жате лями 33 и подпружиненным ; lioiiopoT- ными рычагами 40 (фиг. 3 i: . положение справа). При движение вниз поворотные рычаги 40, взаимолействуя со стопорами 25 26, выводят последние из пазов 35 на щтоке 15, в результате чего щток 15 под действием пружины 45 перемещается вверх и поворачивает двуплечий рычаг 48 из крайнего правого положения в крайнее левое, перемещая тем самым досылатель 1 (фиг. 1 30 и 4. положение справа) и обеспечивая захват из магазина скобы 56. Шток, 15, перемещаясь вверх, амортизируется тарельчатой пружиной 46 и контактирует с упором 23. после чего HJTOK 15 вместе с ползуном пресса начинает свое движение вниз ji 35 поворачивает двуплечий рычаг 48 из крайнего левого положения в крайнее правое, перемещая тем самым досылатель (фиг. 1) со скобой 56, под матрицу 54 штампа. При этом подпружиненные поворотные рычаги 40 40, встречая на своем пути копирные поверхности 38 на упоре 37, расходятся в стороны, и стопоры западают в пазы 35 штока 15, а двуплечий рычаг 48 вместе с отсе- кателем 1 переходит из крайнего левого положения в крайнее правое, досылая 45 скобу 56 под матрицу 54 штампа. В конце хода ползуна пресса осушествляется вырубка первой пластины набираемой в пакет В этот момент торцы паза на втулке 17 отжимают фиксаторы 6, а защелки 5 западают в выемки 7 фиксаторов 6 и осво- 50 бождают втулку 16 для ее дальнейшего перемещения вв ерх в исходное положение отсчета (фиг. 1 и 5. справа). Обратное перемещение ползуна 13 из нижнего в верхнее положение осуществляется совместно с верхней консольной плитой 14. фланцем 11. храповыми собачками 10, сопряженными с наружной BTy.iKoi i 17 и внутренней втулкой 16. на KOTorciii смонтированы упоры 32. В конце o,ia храповые собачки 10.

10

20

Изобретение позволяет, не останавливая пресса автомата, в процессе последовательной штамповки из ленты осуществлять отсчет заданного числа вырубленных деталей, например пластин ротора и статора электрических машин, на пакетируюпдем элементе и обеспечить удаление набранного пакета из-под штампа.

Формула изобретения

1. Устройство для штабелирования деталей с отверстиями по авт. св. № 1319983, отличающееся тем, что, с целью расширения технологических возможностей и повышения производительности за счет обеспечения возжено шарнирно связанным с досылателем ме.ханизмом счета штабелируемых деталей, выполненным в виде установленных с возможностью возвратно-поступательного пере- мешения храповых собачек, связанных с плитой фигурных упоров для храповых собачек, подпружиненных фиксаторов с за- 1целками, установленных с воз.можностью возвратно-поступательного перемещения в

взаимодействуя с фигурными упорами 9, поворачиваются вокруг осей 12 и Е ЫХОДЯТ из сопряжения с втулкой 16. Освобожденная от храповых собачек и фиксаторов 6 внутренняя втулка 16 с помощью троса 5 под действием груза свободно перемешается вверх до того момента, пока упоры 32 не нажмут на защелки 5, которые, повернув- : шись вокруг осей 4, выйдут из выемок i 7 фиксаторов 6 и последние под действием I пружин войдут в сопряжение с зубьями I на втулке 16. Одновременно втулка 17 с 1 муфтой 29 под действием пружины 30 переместится вверх до контакта муфты 29 с упо- :рами 8. При этом перемычки 28 на втулке

:17 займут положение напротив зубьев хра- 15 можности пакетирования деталей без оста- повых собачек, препятствующее сопряжениюновки отрабатывающей машины, оно снабпоследних с зубьями втулки 16 (фиг. 2, слева). При начале последующего хода ползуна (вниз) храповые собачки, освобождаясь от фигурных упоров 9, поворачиваются вокруг осей 12, упираются в перемычки 28. При дальнейшем движении ползуна храповые собачки скользят по перемычкам гИ в конце хода ползуна западают в пазы

:26, взаимодействуя с зубьями втулки 16,

((фиг. 3, слева), перемеп|,ают втулку 16 на 25 направлении, перпендикулярном направле- ;один шаг. В этот момент зубья втулки 16нию перемещения храповых собачек, установленных коаксиально с возможностью взаимного осевого возвратно-поступательного пере.мещения в направлении перемещения храповых собачек, наружной втулки с 30 пазами и рабочими поверхностями для храповых собачек и фиксаторов, внутренней втулки с зубьями на наружной поверхности под храповые собачки и фиксаторы и расположенного во внутренней втулке HJTOKa с пазами, двуплечего поворотного

последней пластины сдвигают втулку 17 на 35 рычага, шарнирно связанного одним плечом один Hiar между зубьями. При этом пере-со штоком, а другим - с досылателем,

мычки 28 втулки 17 в конце хода ползунаподпружиненных стопоров штока с рабочими

перемещаются вниз на шаг и открываютповерхностями под пазы штока, разжима

зубья втулки 16 напротив храповых собачекстопоров в виде шарнирно установленных

(фиг. 8, слева). Цикл отсчета закончился, .„ по числу стопоров штока поворотных рычагов со скошенными под рабочую поверхность стопоров и копирными поверхностями упора разжима стопоров с копирными поверхностями под копирные поверхности поворотных рычагов и смонтированных на внут- одновременно с вырубленной первой плас- 45 ренней втулке регулируемых упоров штока тины при движении ползуна пресса внизи наружНей втулки.

двуплечий рычаг поворачивается из крайнего2. Устройство по п. 1, отличающееся

правого положения в крайнее левое и отводиттем, что рабочие поверхности стопоров

досылатель 1 из-под набранного пакета,выполнены усеченными.

который проваливается в открывшееся про-3. Устройство по пп. 1 и 2, отличающееся

вальное отверстие под1птамповой плиты 2 50 тем, что в фиксаторах выполнены выемки (фиг. 1)под защелки.

к)тжимают фиксаторы 6, которые зaпядaюt во впадину следующего зуба и тем самым осуществляется отсчет вырубленной дета- ;ЛИ в пакете (фиг. 4,,слева). В набираемом пакете, например, из 100 деталей цикл (Описываемого отсчета 1овторяется 99 раз. :При вырубке предпоследней пластины, непод- ;вижно закрепленный на втулке 16, унор 22 пе- :ремешается вниз и взаимодействует с торцом подпружиненной втулки 17, а при вырубке

пакет из 100 пластин набран на пакети- руюший элемент, находящийся под матрицей 54 на досылателе 1. Цикл отсчета последующего пакета из вырубленных пластин повторяется. В начале следующего цикла

0

Изобретение позволяет, не останавливая пресса автомата, в процессе последовательной штамповки из ленты осуществлять отсчет заданного числа вырубленных деталей, например пластин ротора и статора электрических машин, на пакетируюпдем элементе и обеспечить удаление набранного пакета из-под штампа.

Формула изобретения

1. Устройство для штабелирования деталей с отверстиями по авт. св. № 1319983, отличающееся тем, что, с целью расширения технологических возможностей и повышения производительности за счет обеспечения воз5

15 можности пакетирования деталей без оста- новки отрабатывающей машины, оно снаб

жено шарнирно связанным с досылателем ме.ханизмом счета штабелируемых деталей, выполненным в виде установленных с возможностью возвратно-поступательного пере- мешения храповых собачек, связанных с плитой фигурных упоров для храповых собачек, подпружиненных фиксаторов с за- 1целками, установленных с воз.можностью возвратно-поступательного перемещения в

,

направлении, перпендикулярном направле- нию перемещения храповых собачек, уста)3

75

iMi 3

чс

| название | год | авторы | номер документа |

|---|---|---|---|

| Каретка кривовязюка к устройству дляВыРубКи зАгОТОВОК из пОлОСОВОгОМАТЕРиАлА | 1979 |

|

SU841732A1 |

| Устройство для штабелирования деталей с отверстиями | 1985 |

|

SU1319983A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Автоматический ключ для свинчивания и развинчивания насосных штанг | 1986 |

|

SU1350325A1 |

| Пресс для вырубки заготовок из плоского материала | 1983 |

|

SU1119762A1 |

| Пресс для вырубки изделий излиСТОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1978 |

|

SU795648A1 |

| Устройство Кривовязюка для вырубки заготовок из полосового и ленточного материала | 1980 |

|

SU946734A2 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU899210A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU929285A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штабелирования деталей с отверстиями, например пластин статора и ротора на прессах-автоматах. Целью изобретения является расширение технологических возможностей и повышение производительности за счет обеспечен-ия возможности пакетирования деталей без остановки

. 7

h-B

36

Фиг.8

I

Фив. 9

J

Фае. 10

VO

Фаг. 11

Фи.г. 13

15

| Устройство для штабелирования деталей с отверстиями | 1985 |

|

SU1319983A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1986-03-24—Подача