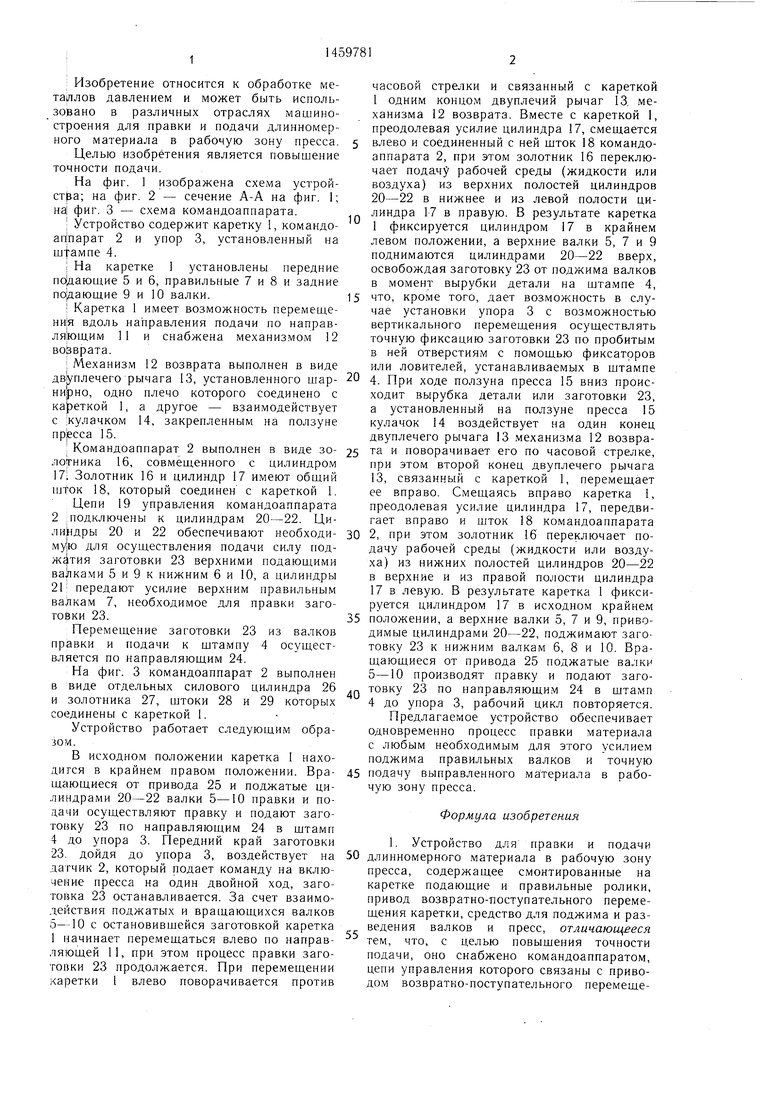

фиг.1

; Изобретение относится к обработке металлов давлением и может быть ИСПОЛЕ.- зовано в различных отраслях машиностроения для правки и подачи длинномерного материала в рабочую зону пресса. Целью изобретения является повышение точности подачи.

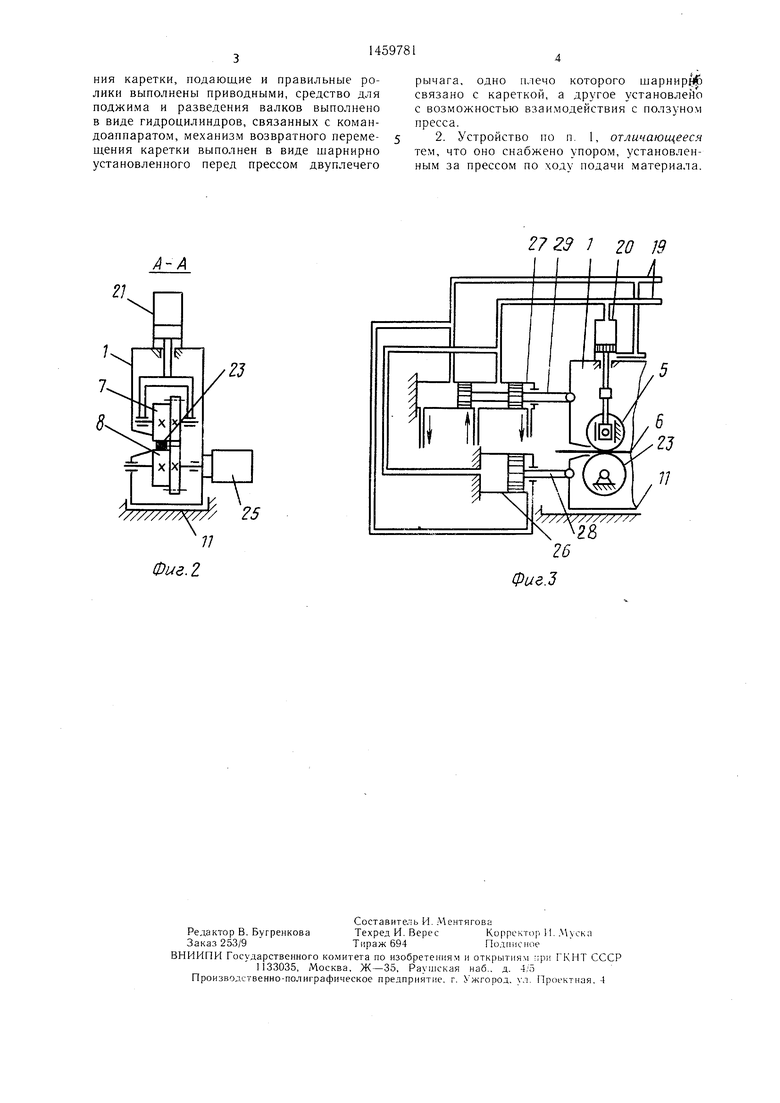

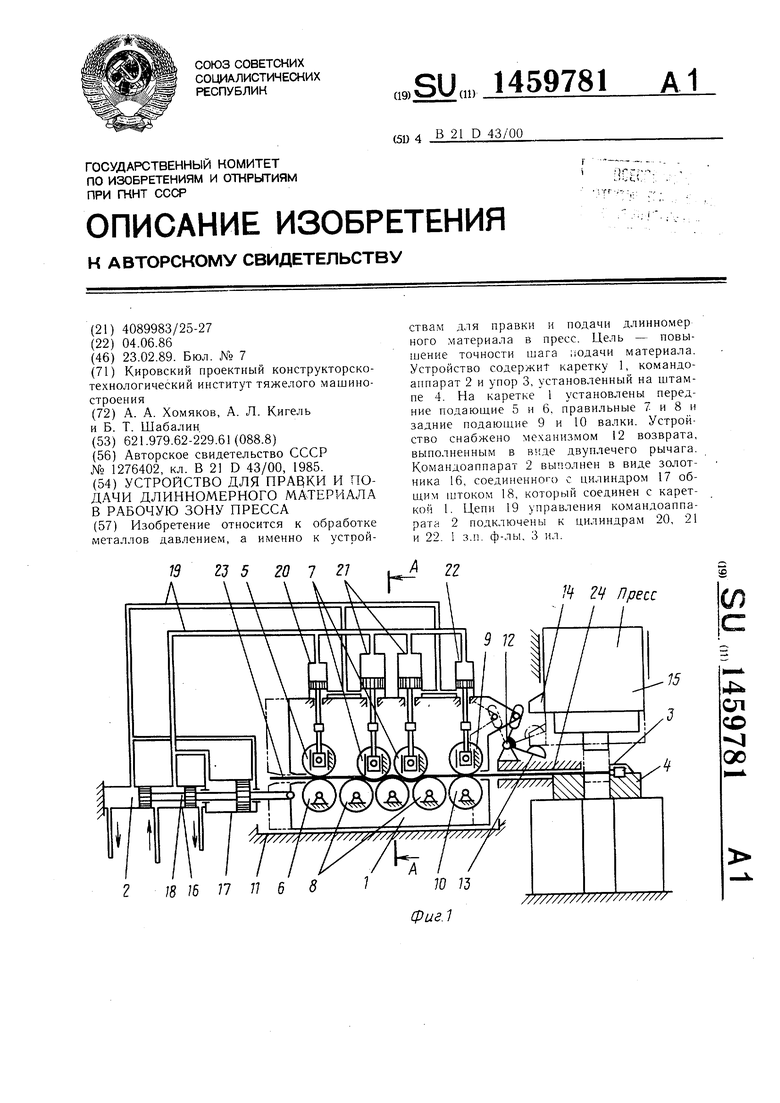

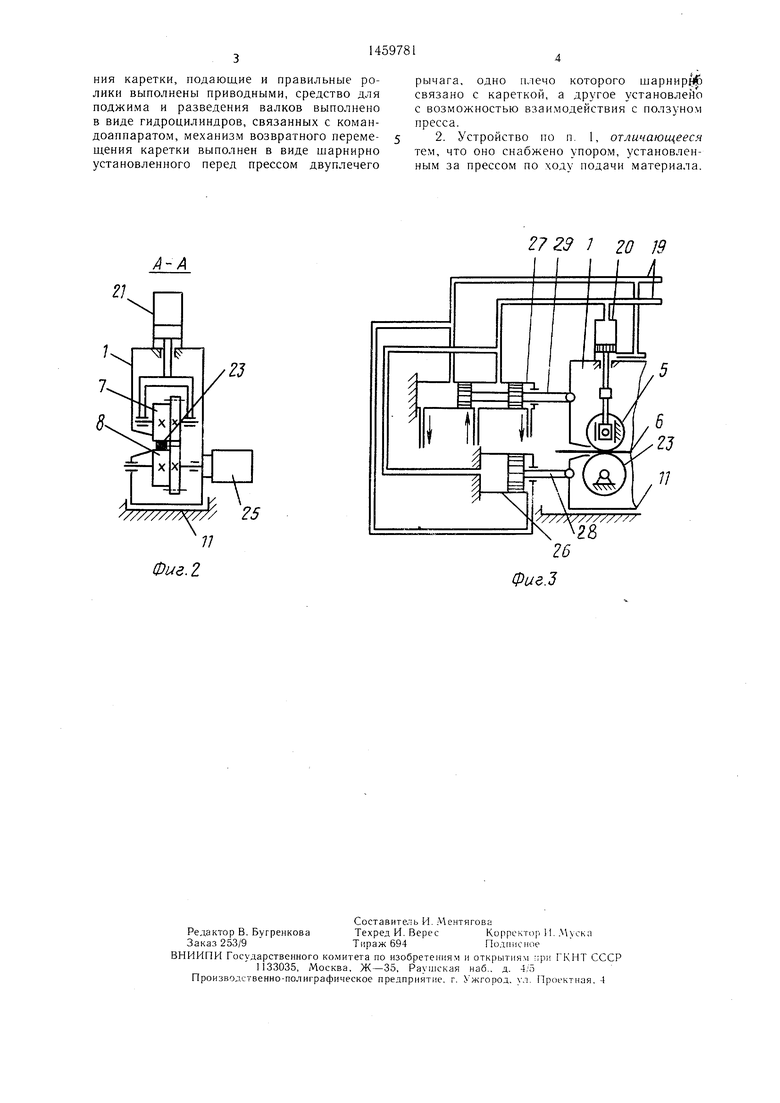

На фиг. 1 изображена схема устрой- стра; на фиг. 2 - сечение А-А на фиг. 1; на| фиг. 3 - схема командоаппарата.

: Устройство содержит каретку 1, командо- ап|парат 2 и упор 3, установленный на ш|ампе 4.

I На каретке 1 установлены передние поддающие 5 и 6, правильные 7 и 8 и задние П0|дающие 9 и 10 валки.

I Каретка 1 имеет возможность перемеш,е- ни|я вдоль направления подачи по направ- .им 11 и снабжена механизмом 12 возврата.

; Механизм 12 возврата выполнен в виде дв1уплечего рычага 13, установленного шар- нирно, одно плечо которого соединено с ка|реткой 1, а другое - взаимодействует с ;кулачком 14, закрепленным на ползуне пр|есса 15.

: Командоаппарат 2 выполнен в виде золотника 16, совмещенного с цилиндром 17; Золотник 16 и цилиндр 17 имеют обший lutOK 18, который соединен с кареткой 1. Цепи 19 управления командоаппарата 2 ;подключены к цилиндрам 20-22. Цилиндры 20 и 22 обеспечивают необходи- му|ю для осуществления подачи силу под- ж4тия заготовки 23 верхними подающими ваЬками 5 и 9 к нижним 6 и 10, а цилиндры 21; передают усилие верхним правильным ва.;пкам 7, необходимое для правки заготовки 23.

Перемещение заготовки 23 из валков правки и подачи к штампу 4 осуществляется по направляющим 24.

На фиг. 3 Командоаппарат 2 выполнен в виде отдельных силового цилиндра 26 и золотника 27, щтоки 28 и 29 которых соединены с кареткой I.

Устройство работает следующим образом.

В исходном положении каретка 1 находится в крайнем правом положении. Вращающиеся от привода 25 и поджатые цилиндрами 20-22 валки 5-10 правки и подачи осуществляют правку и подают заготовку 23 по направляющим 24 в штамп 4 до упора 3. Передний край заготовки 23. дойдя до упора 3, воздействует на дагчик 2, который подает команду на включение нресса на один двойной ход, заго- то18ка 23 останавливается. За счет взаимодействия поджатых и вращающихся валков 5-10 с остановившейся заготовкой каретка 1 начинает перемещаться влево по направляющей 11, при этом процесс правки заготовки 23 продолжается. При перемещении каретки 1 влево поворачивается против

часовой стрелки и связанный с кареткой 1 одним концом двуплечий рычаг 13, механизма 12 возврата. Вместе с кареткой 1, преодолевая усилие цилиндра 17, смещается 5 влево и соединенный с ней шток 18 командоаппарата 2, при этом золотник 16 переключает подачу рабочей среды (жидкости или воздуха) из верхних полостей цилиндров 20-22 в нижнее и из левой полости ци,„ линдра 17 в правую. В результате каретка 1 фиксируется цилиндром 17 в крайнем левом положении, а верхние валки 5, 7 и 9 поднимаются цилиндрами вверх, освобождая заготовку 23 от поджима валков в момент вырубки детали на шта.мпе 4,

15 что, кроме того, дает возможность в случае установки упора 3 с возможностью вертикального перемещения осуществлять точную фиксацию заготовки 23 по пробитым в ней отверстиям с помощью фиксаторов или ловителей, устанавливаемых в штампе

20 4. При ходе ползуна пресса 15 вниз происходит вырубка детали или заготовки 23, а установленный на ползуне пресса 15 кулачок 14 воздействует на один конец двуплечего рычага 13 механизма 12 возвра25 та и поворачивает его по часовой стрелке, при этом второй конец двуплечего рычага 13, связанный с кареткой 1, перемещает ее вправо. Смещаясь вправо каретка 1, преодолевая усилие цилиндра 17, передвигает вправо и щток 18 командоаппарата

30 2, при этом золотник 16 переключает подачу рабочей среды (жидкости или воздуха) из нижних полостей цилиндров 20-22 в верхние и из правой полости цилиндра 17 в левую. В результате каретка 1 фиксируется цилиндром 17 в исходном крайнем

35 положении, а верхние валки 5, 7 и 9, приводимые цилиндрами 20-22, поджимают заготовку 23 к нижним валкам 6, 8 и 10. Вращающиеся от привода 25 поджатые валки 5-10 производят правку и подают заго.Q товку 23 по направляющим 24 в штамп 4 до упора 3, рабочий цикл повторяется. Предлагаемое устройство обеспечивает одновременно процесс правки материала с любым необходимым для этого усилием поджима правильных валков и точную

45 подачу выправленного материала в рабочую зону пресса.

Формула изобретения

1. Устройство для правки и подачи 50 длинномерного материала в рабочую зону пресса, содержащее смонтированные на каретке подающие и правильные ролики, привод возвратно-поступательного перемещения каретки, средство для поджима и раз- ведения валков и пресс, отличающееся тем, что, с целью повышения точности подачи, оно снабжено командоаппаратом, цепи управления которого связаны с приводом возвратно-поступательного перемещения каретки, подающие и правильные ро- ликн выполнены приводными, средство для поджима и разведения валков выполнено в виде гидроцилиндров, связанных с коман- доаппаратом, механизм возвратного перемещения каретки выполнен в виде щарнирно установленного перед прессом двуплечего

рычага, одно плечо которого щарнирнЙ связано с кареткой, а другое установлейо с возможностью взаимодействия с ползуном пресса.

2. Устройство по п. 1, отличающееся тем, что оно снабжено упором, установленным за прессом по ходу подачи материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Устройство для подачи полосового материала в рабочую зону штампа | 1983 |

|

SU1118551A1 |

| Устройство к прессу для перемещения обрабатываемых деталей | 1982 |

|

SU1063515A1 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

| УСТРОЙСТВО для ПОДАЧИ и ПРАВКИ ЛЕНТЫ | 1968 |

|

SU220210A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Устройство для изготовления гнутых профилей | 1982 |

|

SU1094643A1 |

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки и подачи длинномер него материала в пресс. Цель - повышение точности шага ;;одачи материала. Устройство содержит каретку 1, командо- агшарат 2 и упор 3, установленный на штампе 4. На каретке 1 установлены передние подающие 5 и 6, правильные 7 и 8 и задние подающие 9 и 10 валки. Устройство снабжено механизмом 12 возврата, выполненным в виде двуплечего рычага. Командоаппарат 2 выполнен в виде золотника 16, соединенного с цилиндром 17 общим штоком 18, который соединен с кареткой 1. Цепи 19 управления командоаппа- рата 2 подключены к цилиндрам 20, 21 и 22. з.п. ф-лы. 3 ил.

А-А

23

V77777777777/ 25

7Х//

77

Фиг. 2

27 гЭ ; 20 19

Фие.:5

| Автоматическая линия для штамповки деталей из рулонного материала | 1985 |

|

SU1276402A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1986-06-04—Подача