Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Обкатный станок | 1988 |

|

SU1683844A1 |

| МАШИНА ДЛЯ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК ФОРМУЮЩИМ ИНСТРУМЕНТОМ | 1971 |

|

SU312656A1 |

| Роторная машина для обкатки цилиндрических заготовок | 1990 |

|

SU1784479A1 |

| Машина для обкатки трубчатых заготовок | 1987 |

|

SU1500467A1 |

| Станок для формовки труб | 1988 |

|

SU1530304A1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| Машина для обкатки трубчатых заготовок ром-4 | 1977 |

|

SU692658A1 |

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНЫХ КАРБИД-КРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1972 |

|

SU327065A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

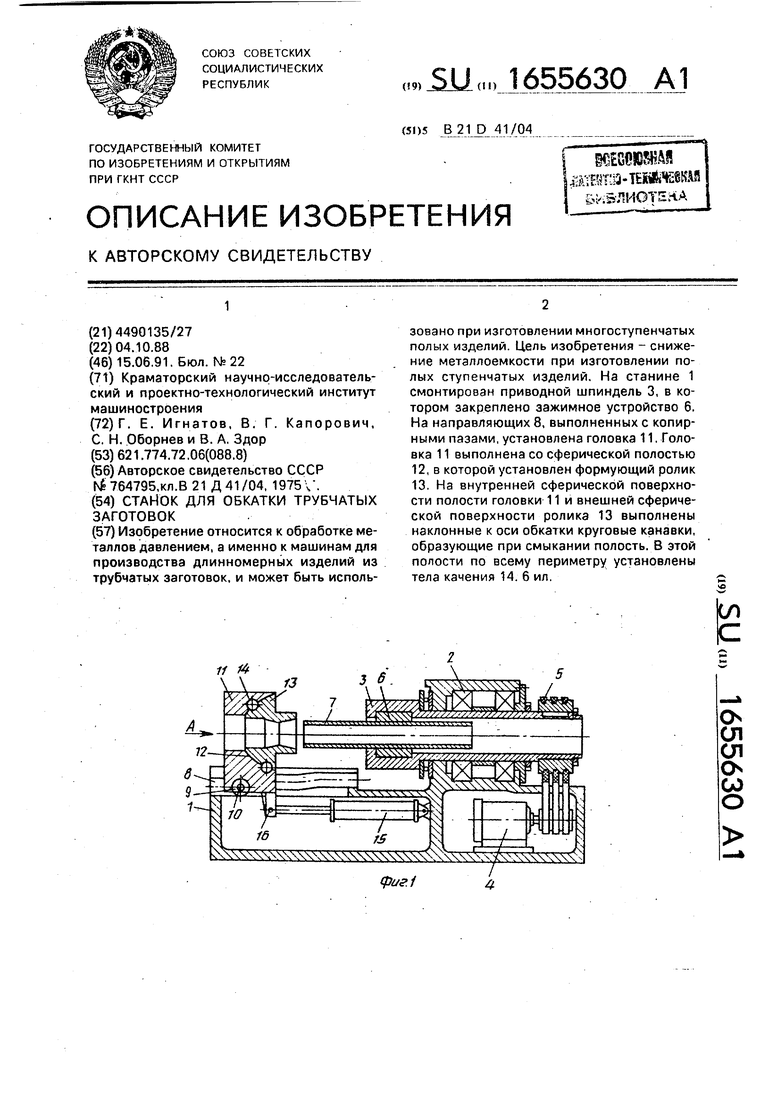

Изобретение относится к обработке металлов давлением, а именно к машинам для производства длинномерных изделий из трубчатых заготовок, и может быть использовано при изготовлении многоступенчатых полых изделий. Цель изобретения - снижение металлоемкости при изготовлении полых ступенчатых изделий. На станине 1 смонтирован приводной шпиндель 3, в котором закреплено зажимное устройство 6. На направляющих 8, выполненных с копир- ными пазами, установлена головка 11. Головка 11 выполнена со сферической полостью 12,в которой установлен формующий ролик 13.На внутренней сферической поверхности полости головки 11 и внешней сферической поверхности ролика 13 выполнены наклонные к оси обкатки круговые канавки, образующие при смыкании полость. В этой полости по всему периметру установлены тела качения 14. 6 ил.

О

ел ел о со

о

Изобретение относится к обработке меаллов давлением, а именно к машинам для роизводства длинномерных изделий из рубчатых заготовок, и может быть использовано при изготовлении многоступенчатых полых изделий.

Цель изобретения - снижение металлоемкости при изготовлении полых ступенчатых изделий из труб.

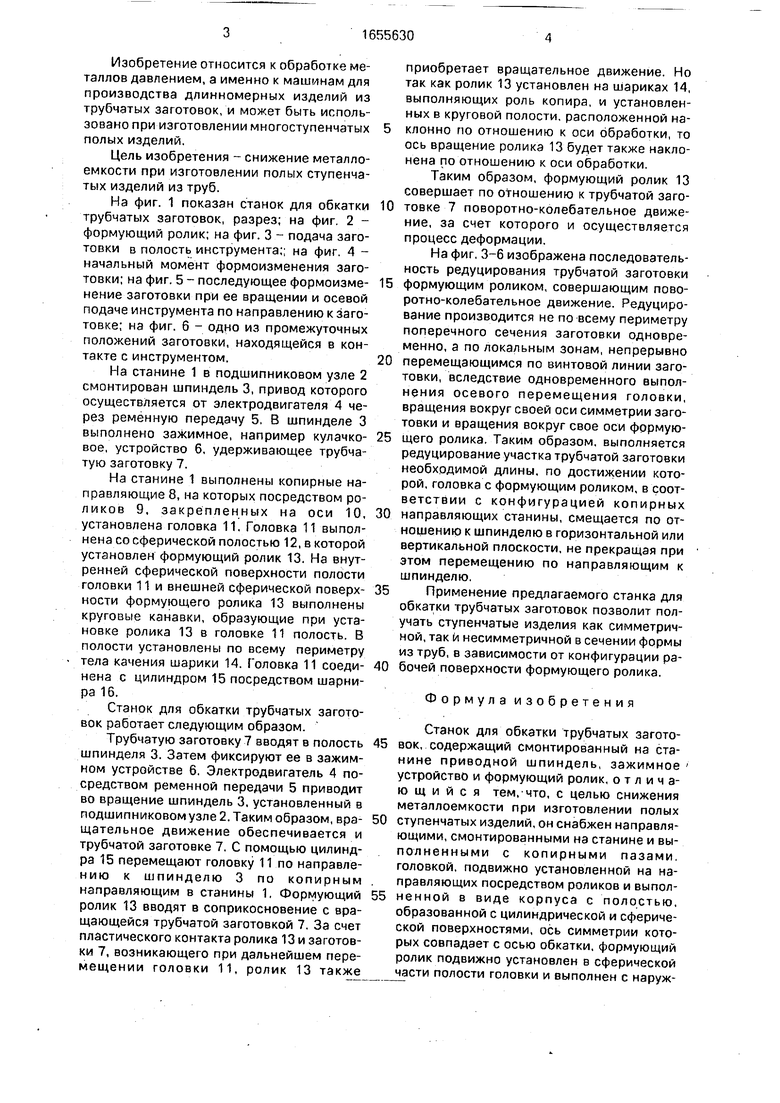

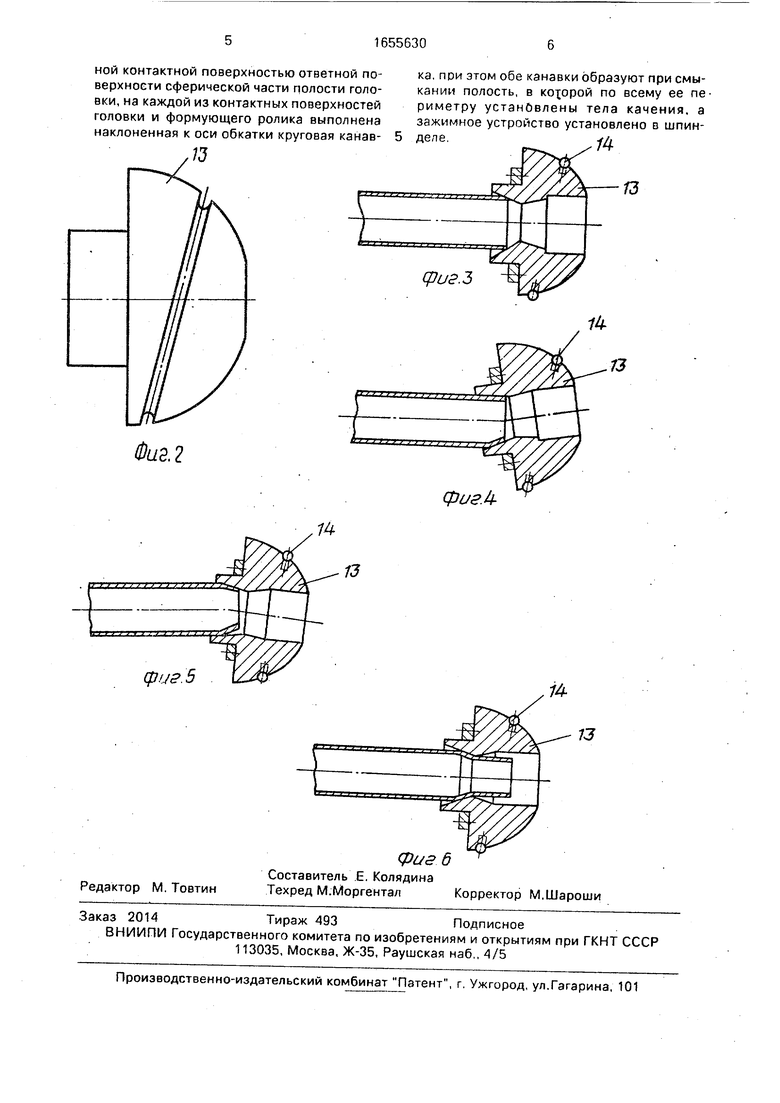

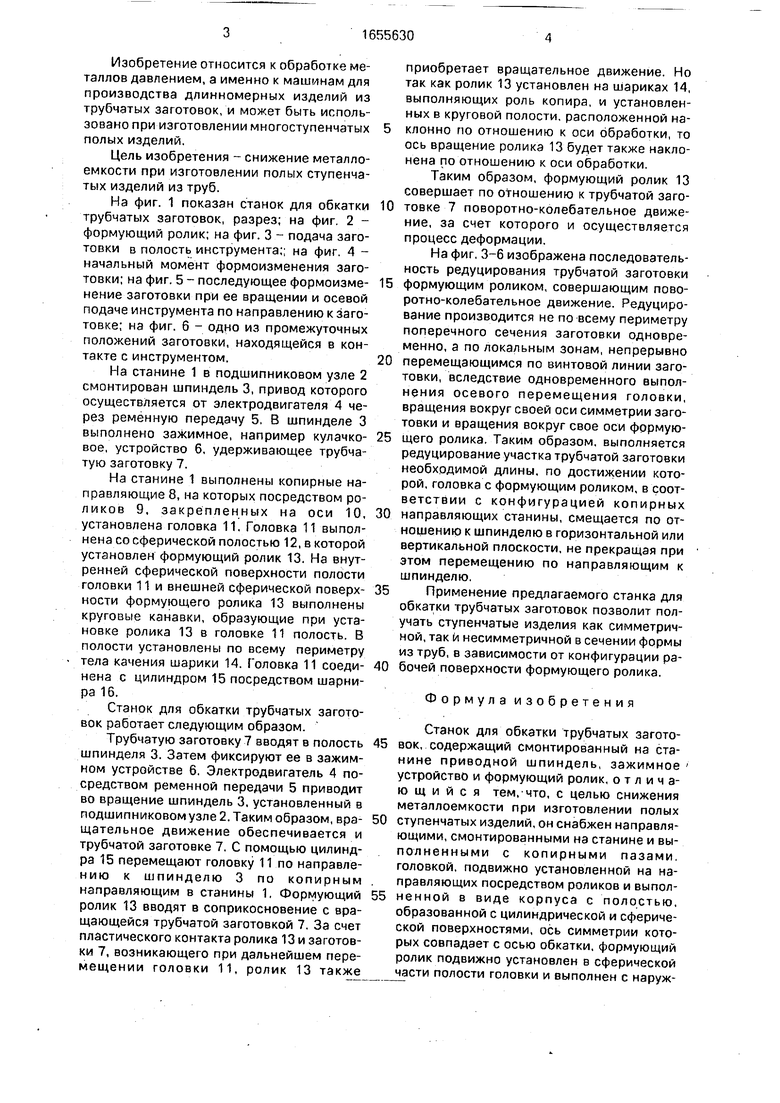

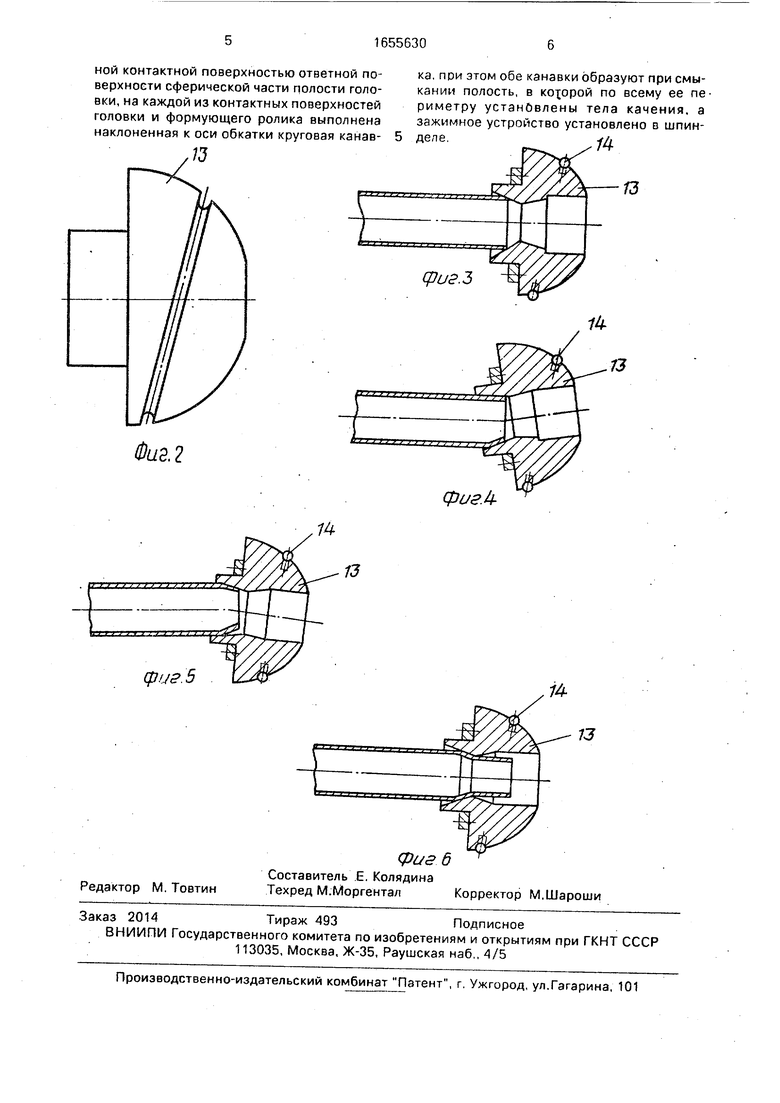

На фиг. 1 показан станок для обкатки трубчатых заготовок, разрез; на фиг. 2 - формующий ролик; на фиг. 3 - подача заготовки в полость инструмента;; на фиг. 4 - начальный момент формоизменения заготовки; на фиг. 5 - последующее формоизменение заготовки при ее вращении и осевой подаче инструмента по направлению к заготовке; на фиг. 6 - одно из промежуточных положений заготовки, находящейся в контакте с инструментом.

На станине 1 в подшипниковом узле 2 смонтирован шпиндель 3, привод которого осуществляется от электродвигателя 4 через ременную передачу 5. В шпинделе 3 выполнено зажимное, например кулачковое, устройство 6, удерживающее трубчатую заготовку 7.

На станине 1 выполнены копирные направляющие 8, на которых посредством ро- ликов 9, закрепленных на оси 10, установлена головка 11. Головка 11 выполнена со сферической полостью 12, в которой установлен формующий ролик 13. На внутренней сферической поверхности полости головки 11 и внешней сферической поверхности формующего ролика 13 выполнены круговые канавки, образующие при установке ролика 13 в головке 11 полость. В полости установлены по всему периметру тела качения шарики 14. Головка 11 соединена с цилиндром 15 посредством шарнира 16.

Станок для обкатки трубчатых заготовок работает следующим образом.

Трубчатую заготовку 7 вводят в полость шпинделя 3. Затем фиксируют ее в зажимном устройстве 6. Электродвигатель 4 посредством ременной передачи 5 приводит во вращение шпиндель 3, установленный в подшипниковом узле 2. Таким образом, вращательное движение обеспечивается и трубчатой заготовке 7. С помощью цилиндра 15 перемещают головку 11 по направлению к шпинделю 3 по копирным направляющим в станины 1. Формующий ролик 13 вводят в соприкосновение с вращающейся трубчатой заготовкой 7. За счет пластического контакта ролика 13 и заготовки 7, возникающего при дальнейшем перемещении головки 11. ролик 13 также

приобретает вращательное движение. Но так как ролик 13 установлен на шариках 14, выполняющих роль копира, и установленных в круговой полости, расположенной наклонно по отношению к оси обработки, то ось вращение ролика 13 будет также наклонена по отношению к оси обработки.

Таким образом, формующий ролик 13 совершает по отношению к трубчатой заготовке 7 поворотно-колебательное движение, за счет которого и осуществляется процесс деформации.

На фиг. 3-6 изображена последовательность редуцирования трубчатой заготовки

5 формующим роликом, совершающим поворотно-колебательное движение. Редуцирование производится не по всему периметру поперечного сечения заготовки одновременно, а по локальным зонам, непрерывно

0 перемещающимся по винтовой линии заготовки, вследствие одновременного выполнения осевого перемещения головки, вращения вокруг своей оси симметрии заготовки и вращения вокруг свое оси формую5 щего ролика. Таким образом, выполняется редуцирование участка трубчатой заготовки необходимой длины, по достижении которой, головка с формующим роликом, в соответствии с конфигурацией копирных

0 направляющих станины, смещается по отношению к шпинделю в горизонтальной или вертикальной плоскости, не прекращая при этом перемещению по направляющим к шпинделю.

5 Применение предлагаемого станка для обкатки трубчатых заготовок позволит получать ступенчатые изделия как симметричной, так и несимметричной в сечении формы из труб, в зависимости от конфигурации ра0 бочей поверхности формующего ролика.

Формула изобретения

Станок для обкатки трубчатых загото- 5 вок, содержащий смонтированный на станине приводной шпиндель, зажимное устройство и формующий ролик, отличающийся тем, что, с целью снижения металлоемкости при изготовлении полых 0 ступенчатых изделий, он снабжен направляющими, смонтированными на станине и выполненными с копирными пазами, головкой, подвижно установленной на направляющих посредством роликов и выпол- 5 ненной в виде корпуса с полостью, образованной с цилиндрической и сферической поверхностями, ось симметрии которых совпадает с осью обкатки, формующий ролик подвижно установлен в сферической части полости головки и выполнен с наружной контактной поверхностью ответной поверхности сферической части полости головки, на каждой из контактных поверхностей головки и формующего ролика выполнена наклоненная к оси обкатки круговая канавФиг. 2

(

Редактор М. Товтин

Фиг 6

Составитель Е. Колядина

Техред М.МоргенталКорректор М.Шароши

ка, пои этом обе канавки образуют при смыкании полость, в которой по всему ее пе риметру установлены тела качения, а зажимное устройство установлено в шпинделе74

фиеЛ

| Обкатной станок ук-1 | 1975 |

|

SU764795A1 |

Авторы

Даты

1991-06-15—Публикация

1988-10-04—Подача