S

rV

сл со

00

цилиндра 15 со штоком, снабженным поволком 19. На штоке с помощью кронштейна 20 закреплена труба 1б с ко- пирным пазом 17 под поводок 19. Оснащение станка для обработки труб плитой, изменяющей положение с помощью регулируемого упора и механизма поворота, позволяет получать качественные полые изделия некруглой в сечении формы. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| МАШИНА ДЛЯ ОБКАТКИ ТРУБЧАТЫХ ЗАГОТОВОК ФОРМУЮЩИМ ИНСТРУМЕНТОМ | 1971 |

|

SU312656A1 |

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| Обкатный станок | 1988 |

|

SU1683844A1 |

| Станок для нарезания резьбы | 1990 |

|

SU1804977A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| Станок для обкатки трубчатых заготовок ОС-9 | 1990 |

|

SU1750798A1 |

Изобретение относится к обработке металлов давлением, а именно к оборудованию для производства полых изделий, имеющих в сечении некруглую форму, методом обкатки. Цель изобретения - повышение качества изделий. На станине 1 в подшипниковом узле 2 смонтирован шпиндель 3, привод которого осуществляется от электродвигателя 4. В шпинделе 3 посредством втулки 6 жестко установлен сменный формующий элемент 7. Станок снабжен плитой 8, шарнирно связанной со станиной через ось 11. Посредством оси 12 плита связана с механизмом поворота, выполненным в виде силового цилиндра 13, связанного со станиной 1 осью 14. Станок снабжен регулируемым упором 23, закрепленным на станине посредством шпилек и перемещающимся в направлении, перпендикулярном оси шпинделя, по направляющим 25. Механизм зажима заготовки выполнен в виде подшипникового узла 10, механизм осевой подачи заготовки - в виде силового цилиндра 15 со штоком, снабженным поводком 19. На штоке с помощью кронштейна 20 закреплена труба 16 с копирным пазом 17 под поводок 19. Оснащение станка для обработки труб плитой, изменяющей положение с помощью регулируемого упора и механизма поворота, позволяет получать качественные полые изделия некруглой в сечении формы. 5 ил.

Изобретение относится к обработке металлов давлением, а именно к оборудованию для производства полых изделий, имеющих в сечении некруглую форму, методом обкатки.

Цель изобретения - повышение качества получаемых изделий.

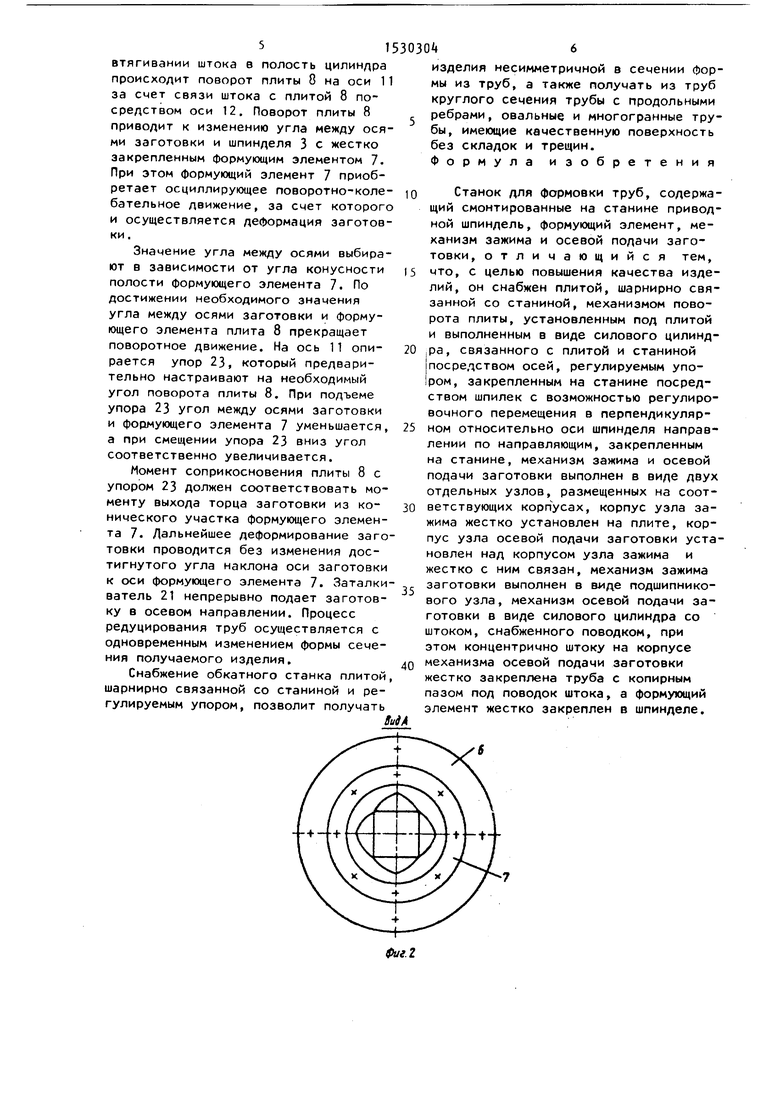

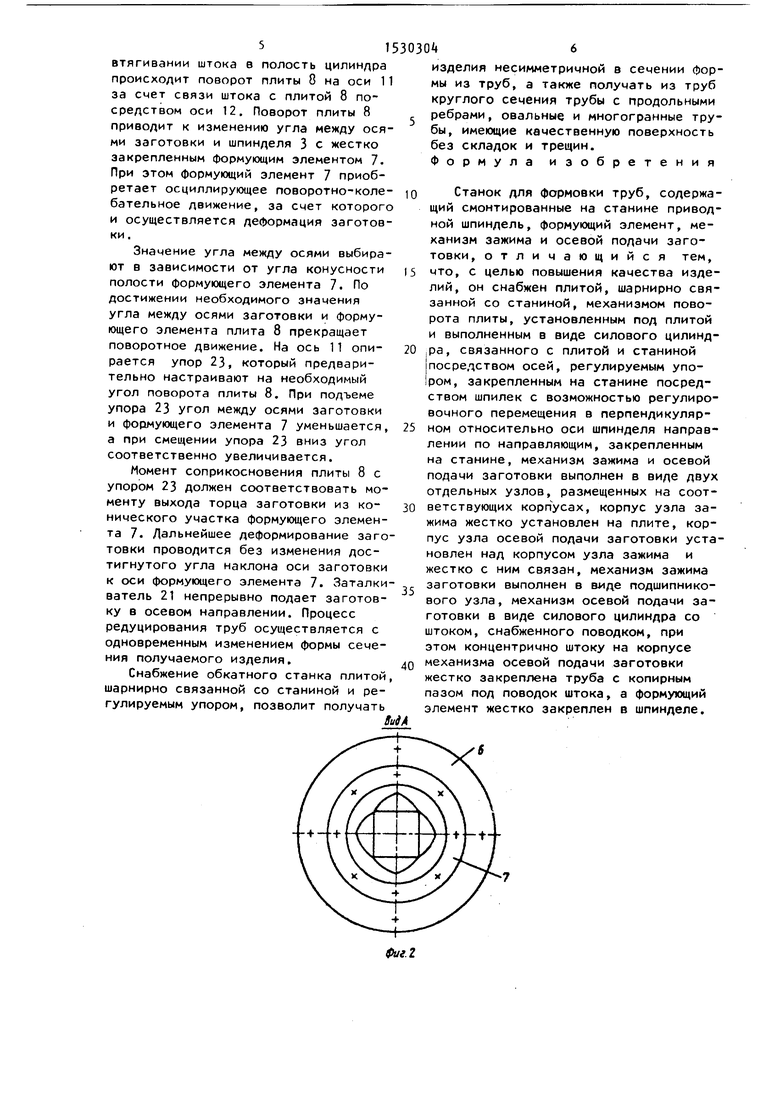

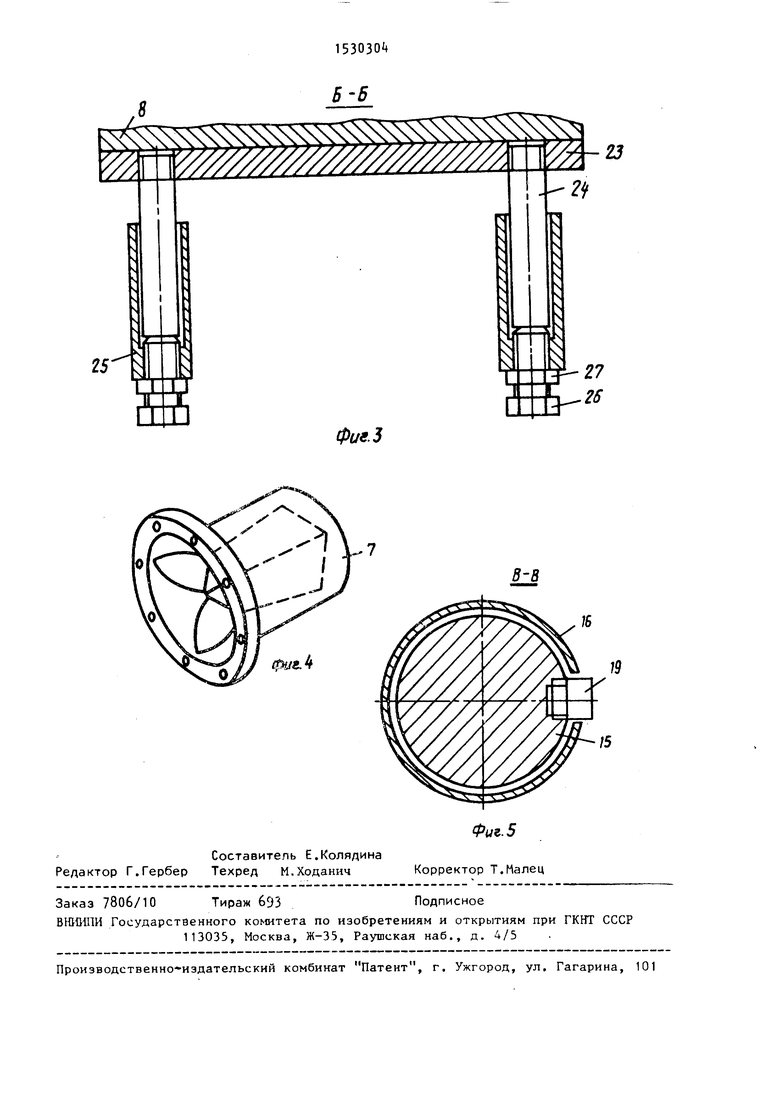

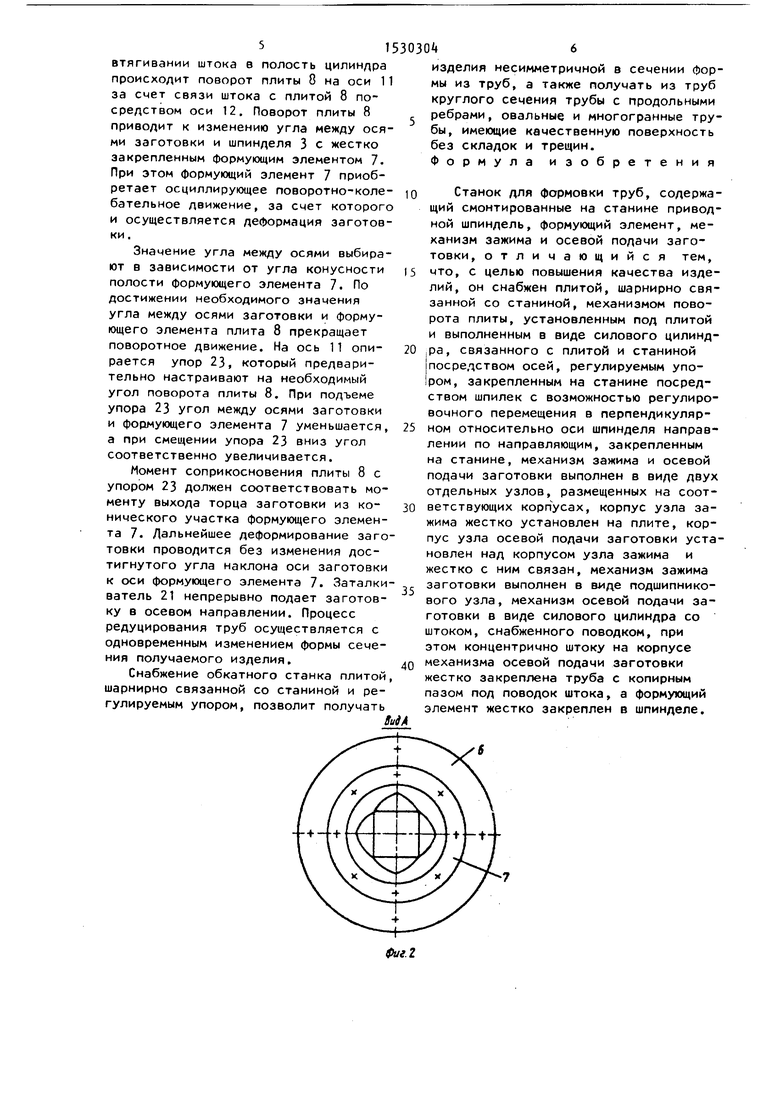

На фиг. 1 изображена машина, общий вид; на фиг. 2 - вид А на фиг.1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. k - формующий элемент для редуцирования заготовки к станку по фиг.1; на фиг. 5 - сечение В-В на фиг. 1.

На станине 1 в подшипниковом узле 2 смонтирован шпиндель 3, привод которого осуществляется от электродвигателя Д через ременную передачу 5. В шпинделе 3 посредством втулки 6 жестко установлен сменный формующий элемент 7. На плите 8 жестко установлен механизм 9 зажима заготовки, с установленным в нем подшипниковым узлом 10. Плита 8 через ось 11 установлена на станине 1 и соединена по- средством оси 12 с механизмом поворота, выполненным в виде силового цилиндра 13, связанного со станиной 1 осью И. Сверху на поверхности механизма 9 зажима установлен механизм осевой подачи заготовки, в состав которого входят силовой цилиндр 15, труба 16 с копирным пазом 17, закрепленная в кронштейне 18. На штоке гидроцилиндра 15 установлен поводок 19 и кронштейн 20, На кронштейне 20 соосно оси шпинделя 3 установлен за- талкиватель 21 с возможностью вращения в подшипниковом узле 22. Станок для формовки труб снабжен упором 23, закрепленным на станине 1 и имеющим возможность регулировочного перемещения в перпендикулярном, относительно оси шпинделя 3, направлении. Упор 23 закреплен на шпильках 2, установ ленных в направляющих 25. При этом шпильки 2Ц опираются на торцовую часть винтов 26, положение которых фиксируют гайками 27.

Станок для формовки труб работает следующим образом.

Электродвигатель 4 посредством ременной передачи 5 приводит во вращение шпиндель 3, установленный в подшипниковом узле 2. Вращательное движение приобретает и формующий элемент 7, жестко установленный в шпинделе 3, посредством втулки 6.

Трубчатую заготовку с предварительно нагретым под редуцирование концом, например в печи, задают в подшипниковый узел 10 механизма 9 зажима заготовки. Находящаяся в механизме зажима установка, имеет возможность вращения и поступательного перемещения соосно подшипниковому узлу 10. Затем включают силовой цилиндр 15, шток которого в исходном положении выдвинут, а заталкиватель 21 находится в крайнем верхнем положении. При срабатывании силового цилиндра 15 шток втягивается в полость и поворачивается относительно своей оси симметрии. Поворот вызван тем, что жестко установленный на штоке поводок 19 движется по копирному пазу 17 трубы 1б, расположенной соосно штоку силового цилиндра 15. Кронштейн 18, жестко связанный со штоком цилиндра 15 и заталкивателем 21, поворачивается и достигает положения, при котором заталкиватель 21 располагается соосно заготовке и шпинделю 3. Поворот штока цилиндра 15 вызван необходимостью освобождения зоны пространства при загрузке и выгрузке заготовок в подшипниковый узел 10 механизма зажима и осевой подачи заготовки.

Заталкиватель 21 вводится в полость трубчатой заготовки и перемещает ее поступательно к формующему элементу 7.

В момент вхождения в контакт трубчатой заготовки и формующего элемента 7 включается в рабрту силовой цилиндр 13. В исходном положении силового цилиндра 13 шток выдвинут. При

Фи&.

В-6

Фие.З

В-В

16

| Обкатной станок ук-1 | 1975 |

|

SU764795A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| () СТАНОК ДЛЯ ФОРМОВКИ ТРУБ | |||

Авторы

Даты

1989-12-23—Публикация

1988-03-28—Подача