Изобретение относится к технологическим процессам ремонта и, в частности, к способам наплавки изделий порошковыми материалами.

Целью изобретения является повышение качества наплавки.

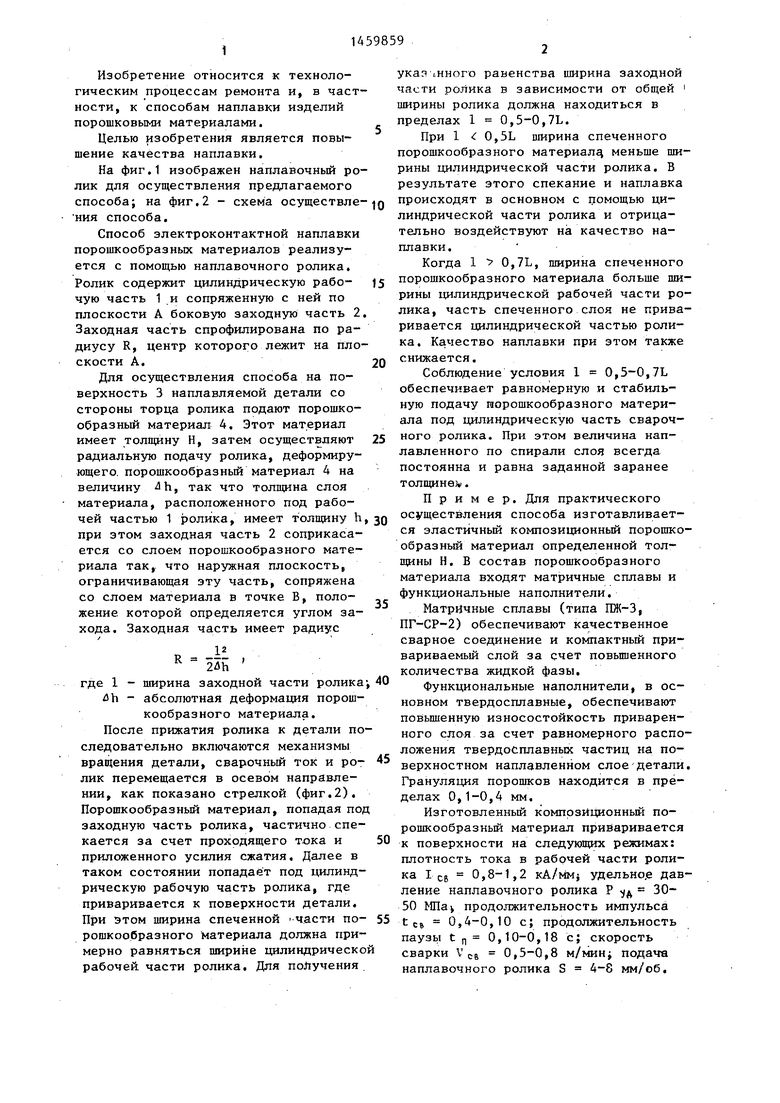

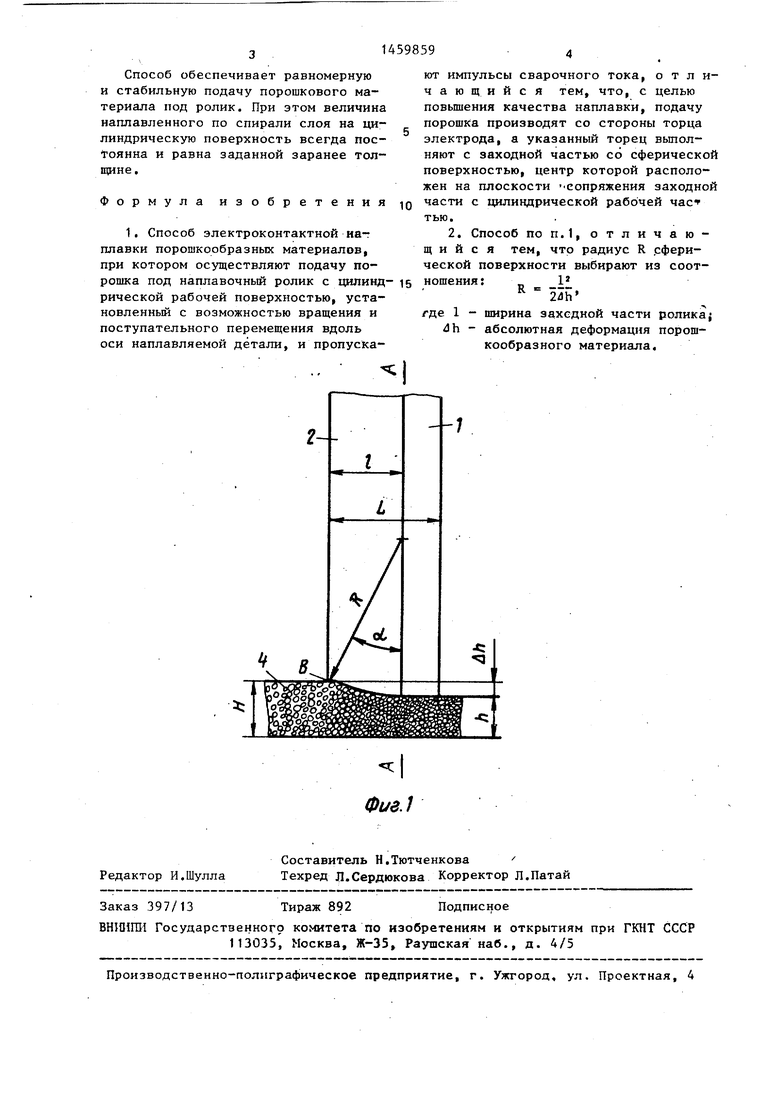

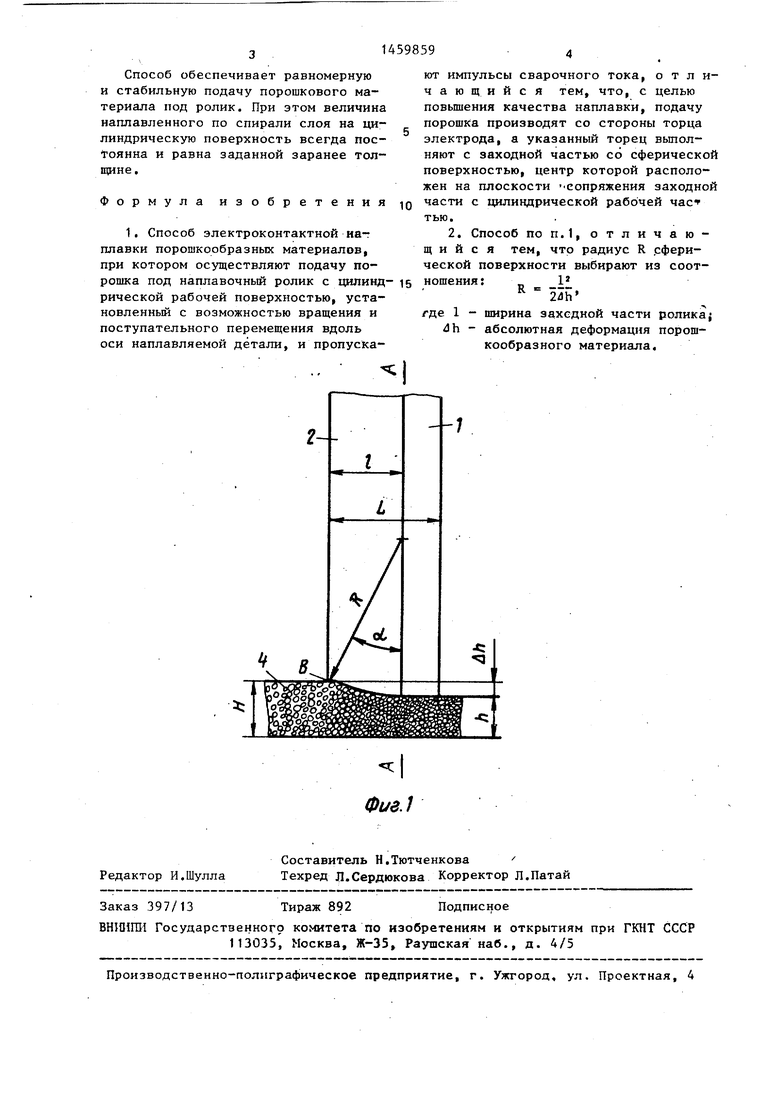

На фиг.1 изображен наплавочный ролик для осуществления предлагаемого способа; на фиг,2 - схема осуществле ния способа.

Способ электроконтактной наплавки порошкообразных материалов реализуется с помощью наплавочного ролика. Ролик содержит цилиндрическую рабо- чую часть 1 и сопряженную с ней по плоскости А боковую заходную часть 2 Заходная часть спрофилирована по радиусу R, центр которого лежит на плоскости А.

Для осуществления способа на поверхность 3 наплавляемой детали со стороны торца ролика подают порошкообразный материал 4. Этот материал имеет толщину Н, затем осуществляют радиальную подачу ролика, деформирующего, порошкообразный материал 4 на величину 4h, так что толщина слоя материала, расположенного под рабочей частью 1 ролика, имеет толщину h при этом заходная часть 2 соприкасается со слоем порошкообразного материала так, что наружная плоскость, ограничивающая эту часть, сопряжена со слоем материала в точке В, поло- женив которой определяется углом захода. Заходная часть имеет радиус

/

12

2Zh где 1 - ширина заходной части ролика

Л - абсолютная деформация порошкообразного материала.

После прижатия ролика к детали последовательно включаются механизмы вращения детали, сварочный ток и ро- лик перемещается в осевом направлении, как показано стрелкой (фиг.2). Порошкообразный материал, попадая по заходную часть ролика, частично спекается за счет проходящего тока и приложенного усилия сжатия. Далее в таком состоянии попадает под цилиндрическую рабочую часть ролика, где приваривается к поверхности детали. При этом ширина спеченной части по- рошкообразного материала должна примерно равняться ширине цилиндрическо рабочей части ролика. Для получения

укал чнного равенства ширина заходной части ролика в зависимости от общей ширины ролика должна находиться в пределах 1 0,5-0,7L.

При 1 0,5L ширина спеченного порошкообразного материалу меньше ширины цилиндрической части ролика. В результате этого спекание и наплавка происходят в основном с помощью цилиндрической части ролика и отрицательно воздействуют на качество наплавки.

Когда 1 0,7L, ширина спеченного порошкообразного материала больше ширины цилиндрической рабочей части ролика, часть спеченного слоя не приваривается цилиндрической частью ролика. Качество наплавки при этом также снижается.

Соблюдение условия 1 0,5-0,7L обеспечивает равномерную и стабильную подачу порошкообразного материала под цилиндрическую часть сварочного ролика. При этом величина наплавленного по спирали слоя всегда постоянна и равна заданной заранее толщине).

Пример. Для практического осуществления способа изготавливается эластичный композиционный порошкообразный материал определенной толщины Н. В состав порошкообразного материала входят матричные сплавы и функциональные наполнители.

Матричные сплавы (типа ПЖ-3, ПГ-СР-2) обеспечивают качественное сварное соединение и компактный привариваемый слой за счет повьш енного количества жидкой фазы.

Функциональные наполнители, в основном твердосплавные, обеспечивают повьш1енную износостойкость приваренного слоя за счет равномерного расположения твердосплавных частиц на поверхностном наплавленном слое детали Грануляция порошков находится в пределах 0,1-0,4 мм.

Изготовленный композиционный по- рошкообразньй материал приваривается к поверхности на следующих режимах: плотность тока в рабочей части ролика I ев 0,8-1,2 кА/MMj удельно.е давление наплавочного ролика Р «/д 30- 50 МПа продолжительность импульса tев 0,4-0,10 с; продолжительность паузы t р 0,10-0,18 с; скорость сварки V ев 0,5-0,8 м/мин подача наплавочного ролика S 4-8 мм/об.

Способ обеспечивает равномерную и стабильную подачу порошкового материала под ролик. При этом величина наплавленного по спирали слоя на цилиндрическую поверхность всегда постоянна и равна заданной заранее толщине.

Формула изобретения

1. Способ электроконтактной наплавки порошкообразных материалов, при котором осуществляют подачу порошка под наплавочный ролик с цилинд- рической рабочей поверхностью, установленный с возможностью вращения и поступательного перемещения вдоль оси наплавляемой детали, и пропуска

ют импульсы сварочного тока, отличающийся тем, что, с целью повьшения качества наплавки, подачу порошка производят со стороны торца электрода, а указанный торец вьшол- няют с заходной частью со сферической поверхностью, центр которой расположен на плоскости сопряжения заходной части с цилиндрической рабочей час тью.

2. Способ ПОП.1, отличающийся тем, что радиус R сферической поверхности выбирают из соотношения: 1

где 1 - ширина захсдной части роликаj Jh - абсолютная деформация порошкообразного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2200650C2 |

| Способ электроконтактной наплавки порошка | 1988 |

|

SU1555085A2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| Способ электроконтактной наплавки порошка | 1985 |

|

SU1310147A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2035278C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1997 |

|

RU2129937C1 |

| Способ электроконтактной наплавки ферромагнитными порошками и устройство для его осуществления | 1988 |

|

SU1637979A1 |

Изобретение относится к технологическим процессам ремонта.и, в частности к способам электроконтактной наплавки изделий порошковыми материалами. Цель изобретения - повышение качества наплавки за счет обеспечения равномерной подачи порошка под рабочую часть ролика. На поверхность изделия насыпают слой порошкообразного наплавочного материала 4. Перемещают наплавочный ролик до соприкосновения со слоем материала. Прикладывают к ролику давление и, производя контактную наплавку, перемещают его вдоль слоя материала. При этом рабочую часть i ролика со сто- ро«ь1 торца, обращенного в сторону наплавляемой поверхности, выполняют с заходной частью 2 со сферической поверхностью радиусом R 12/2йЬ, где 1 - ширина заходной части ролика, dh - абсолютная деформация порошкообразного материала с центром, расположенным на плоскости сопряжения заходной и цилиндрической рабочей части. Способ обеспечивает наплавку равномерного спирального слоя на цилиндрические, поверхности. 1 з.п. ф-лы, 2 ил. (О (Л сд со 00 сд со

| Сварочный ролик | 1973 |

|

SU461817A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Новые технологические процессы электродуговой, и электроконтактной наплавки быстроизнашивающихся деталей строительных И дорожных машин | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1989-02-23—Публикация

1986-08-27—Подача