Изобретение относится к обработке деталей .поверхностным ппастичес- ким деформированием и может быть использовано при алмазном выглаживании цилиндрических поверхностей.

Целью изобретения является увеличение стойкости инструмента и повьше- ние производительности обработки за счет обеспечения выглаживания с вращением инструмента.

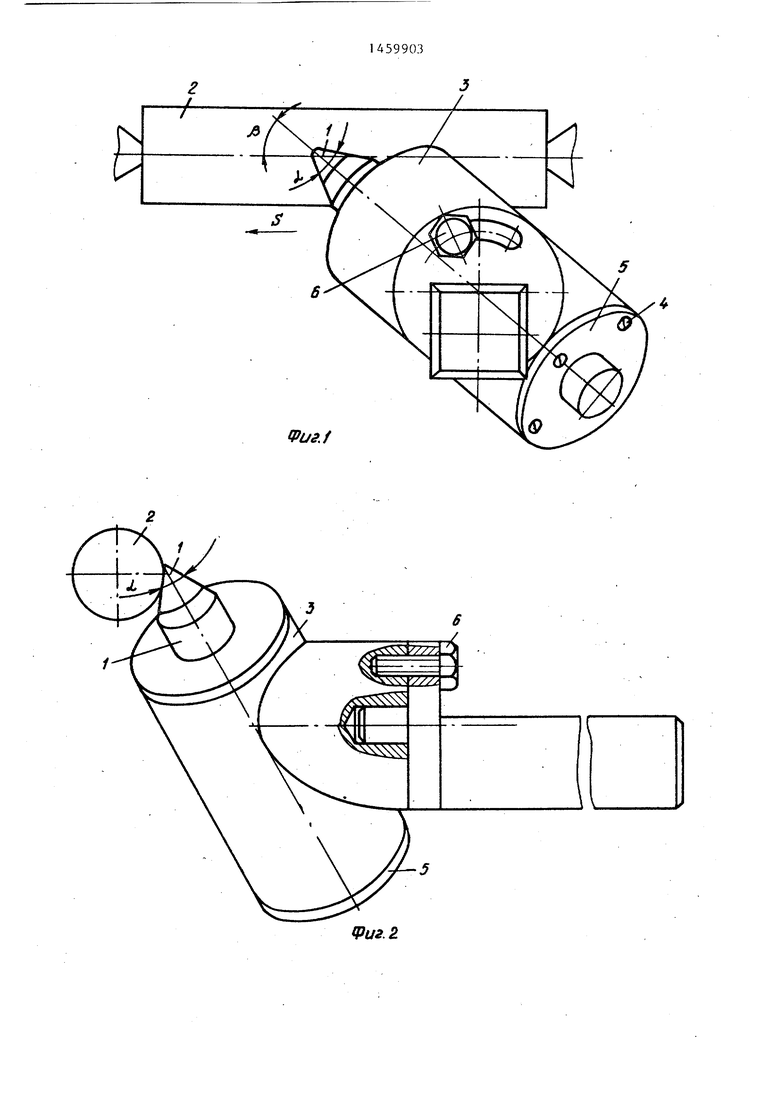

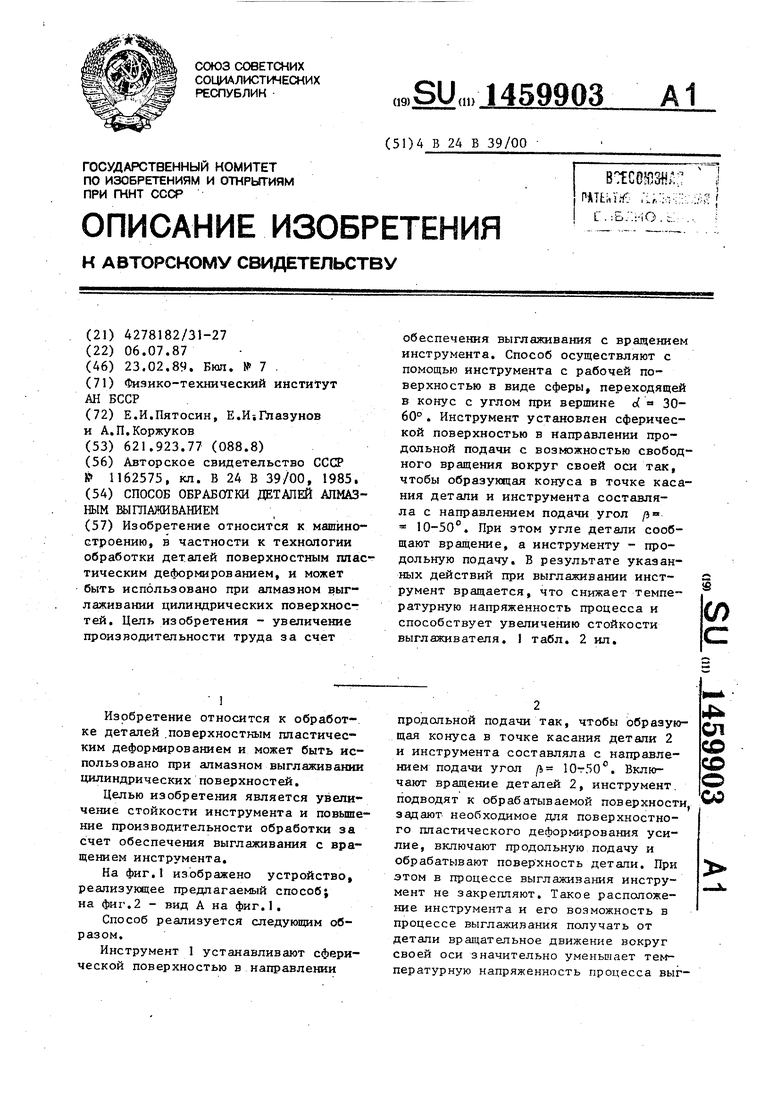

На фиг.1 изображено устройство, реализующее предлагаемый способ; на фиг.2 - вид А на фиг.1.

Способ реализуется следующим образом.

Инструмент I устанавливают сферической поверхностью в направлении

продольной подачи так, чтобы образующая конуса в точке касания детали 2 и инструмента составляла с направлением подачи угол /i Ю-ЗО . Вклкг- чают вращение деталей 2, инструмент, подводят к обрабатываемой поверхности задают необходимое для поверхностного пластического деформирования усилие, включают продольную подачу и обрабатывают поверхность детали. При этом в процессе выглаживания инструмент не закрегъчяют. Такое расположение инструмента и его возможность в процессе выглаживания получать от детали вращательное движение вокруг своей оси значительно уменьпкчет температурную напряженность процесса 01

СО

со о оо

лаживания, что способствует улучшению качества обработанной поверхности, а также увеличению стойкости инструмента.

В предложенном способе обработки деталей стойкость в 1,7-3 раза (в зависимости от обрабатываемого материала) повьпиает стойкость инструмента в известном способе. Это позволяет в несколько раз повысить производительность процесса выглаживания путем увеличения скорости выглаживания и подачи, т.е, путем интенсификации процесса выглаживания. При расположении инструмента 1 сферической поверхностью в направлении продольной подачи так, чтобы образующая конуса в точке касания детали и инструмента составляла с направлением подачи угол /i у нас будет процесс, накатывания, а не выглаживания. При 50° /i 90°у нас будет процесс выглаживания, но вращения инструмента в процессе выглаживания не будет, так как сила трения качения шпинделя с инструментом 1 в подшипниковом узле в этом случае больше силы, вршдающей шпиндель.

Устройство состоит из шпинделя 3, в который .запрессован инструмент 1 из эльбора, алмаза или из твердых сплавов групп ТК или ВК со сферической поверхностью, переходящей в конус, угол которого 0 30-60 . Шпиндель 3 с инструментом 1 на двух ра- диально-упорных подшипников (не показало) установлен в корпус шпинделя 3 с возмоясностью вращения вокруг оси конуса, а при выглаживании инструмент не закрепляют, С помощью четырех винтов 4 крьш1кой 5 поджимают ра- диально-упорные подшипники, между которыми на шпинделе 3 устанавливают распорную втулку(не показано), К державке с помощью .болта 6 крепят корпус шпинделя 3 с возможностью поворота в вертикальной плоскости вокруг оси державки. Державку закрепляют на суппорте токарного станка, а обрабатываемую деталь устанавливают в его центрах.

Пример. В предлагаемом способе инструмент (выглаживатель) из алмаза запрессовывают в шпиндель диаметром 18 мм, который затем прош- лифовывают до ф М мм к устанавливают на двух радиально-упорных подшипниках № 46203 с распорной втулкой

в корпусе шпинделя с внутренним диаметром 40 мм и наружным 50 мм. Длина шпинделя 70 мм. Подшипники регулируют , которую поджимают четырьмя, болтами. А корпус шпиндеяя прикрепляют к державке с помощью болта с возможностью поворота в вертикальной плоскости вокруг оси державки. Державку крепят на суппорте токарного станка, а обрабатываемую деталь устанавливают в его центрах .

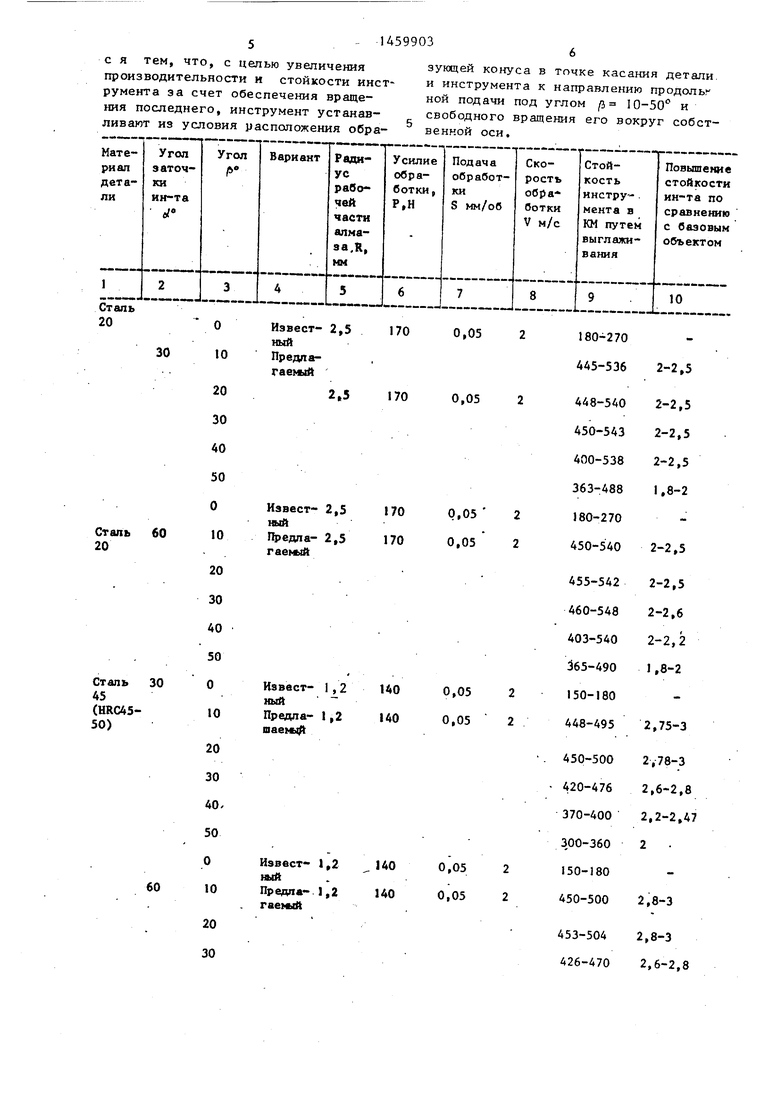

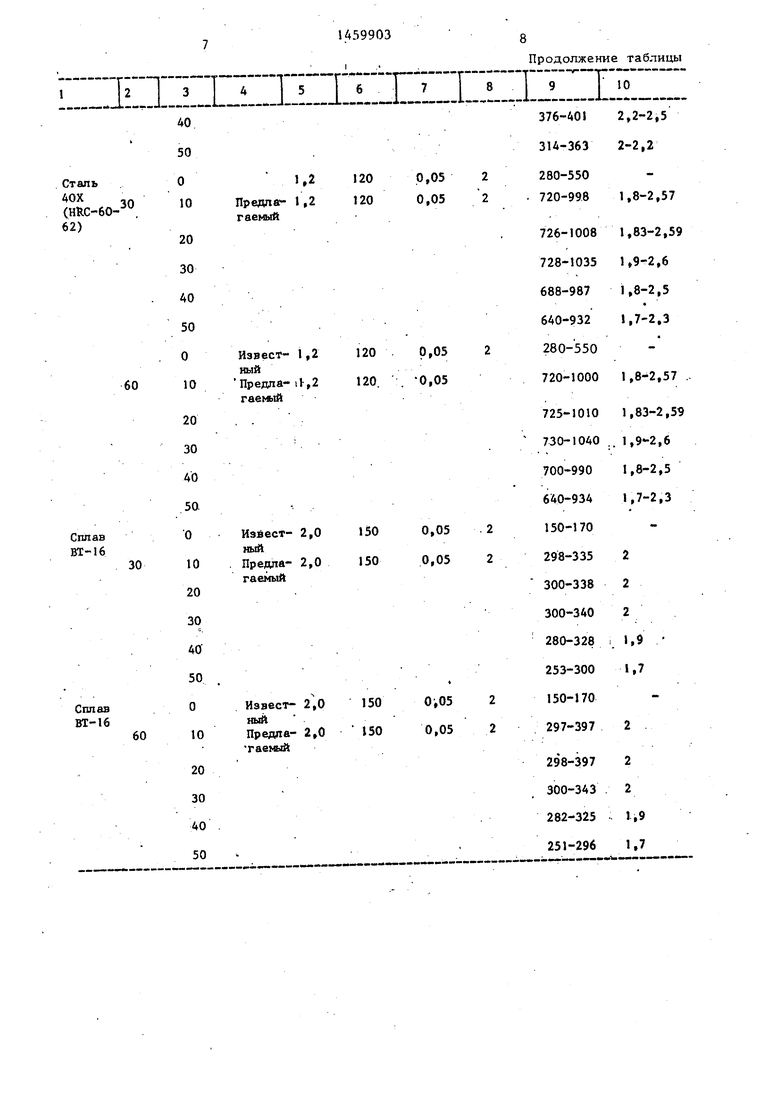

Детали из сталей 20, 45, 40Х и сплава BT-lh диаметром 50 мм и исходней шероховатостью Rд° 2,5 мкм обрабатывают предлагаемым способом и известным на одинаковых режимах для обоих способов с углами заточки инструмента с( 30 и 0 бО . Обработку производят до износа инструмента, В результате при обработке деталей из стали 20 предлагаемым способом стойкость инструмента превьш1ает стойкость инструмента по сравнению с известным способом в 1,8-2,6 раз.а, из стали 45 в 2-3 раза, из стали 40Х в 1,7-2,6 раза и из сплава ВТ-16 в 1 ,7-2 раза.

Режимы обработки и результаты

даны в таблице.

Таким образом, путем интенсификации процесса выглаживания (увеличение скорости обработки и подачи) можно в несколько раз повысить про- изводительность выглаживания. Это зависит, какую мы зададим стойкость инструмента.

Предлагаемый способ по сравнению с известным позволяет повысить производительность обработки путем интенсификации процесса выглаживания за счет стойкости инструмента (выг- лаживателя) , которая превьш1ает стойкость инструмента в известном способе в 1,7-3 раза (в зависимости от обрабатываемого материала).

Формулаиз обр ет ения

Способ обработки деталей алмазным выглаживанием инструментом с рабо-. чей поверхностью в виде сферы, переходящей в кокус с углом при вершине о( 30-60°, установленным сферической поверхностью в направлении продольной подачи, причем детали сообщают вращение, а инструменту - продольную подачу, отличающий5- 1Д59903

О„,::А.... г„т «- руме„.а,. сч„ ,.гГа„™ оГ :,™ ;:д :;:„ -гго «™Т-Г ™ ™° -° -°- -Продолжение таблицы

lPU3,f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ алмазного выглаживания | 1983 |

|

SU1155430A1 |

| Устройство для алмазного выглаживания цилиндрических деталей | 1988 |

|

SU1720845A1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2571011C2 |

| Устройство для алмазного выглаживания | 1977 |

|

SU975361A1 |

| Способ обработки деталей поверхностным пластическим деформированием | 1983 |

|

SU1162575A1 |

| Способ алмазного выглаживания | 1978 |

|

SU795908A2 |

| Устройство для алмазного выглаживания | 1983 |

|

SU1235705A1 |

| Устройство для выглаживания сферических поверхностей деталей | 1974 |

|

SU559815A1 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ | 1991 |

|

RU2014985C1 |

| Способ выглаживания рабочих поверхностей зубьев зубчатых колес | 1978 |

|

SU942853A1 |

Изобретение относится к машиностроению, в частности к технологии обработки деталей поверхностным пластическим деформированием, и может быть использовано при алмазном выглаживании цилиндрических поверхностей. Цель изобретения - увеличение производительности труда за счет обеспечения выглаживания с вращением инструмента. Способ осуществляют с помощью инструмента с рабочей поверхностью в виде сферы, переходящей в конус с углом при вершине d а 30- 60°. Инструмент установлен сферической поверхностью в направлении продольной подачи с возможностью свободного вращения вокруг своей оси так, чтобы образующая конуса в точке касания детали и инструмента составляла с направлением подачи угол /з 10-50°. При этом угле детали сообщают вращение, а инструменту - продольную подачу, В результате указанных действий при выглаживании инструмент вращается, что снижает температурную напряженность процесса и способствует увеличению стойкости выглаживателя, 1 табл. 2 ил. Ш (Л С

| Способ обработки деталей поверхностным пластическим деформированием | 1983 |

|

SU1162575A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-02-23—Публикация

1987-07-06—Подача