1

Изобретение относится к технологии машиностроения, преимущественно к процессу деформирующего протягивания с большими степенями деформации.

Целью изобретения является повышение точности протягивания за счет компенсации разностенности заготовки

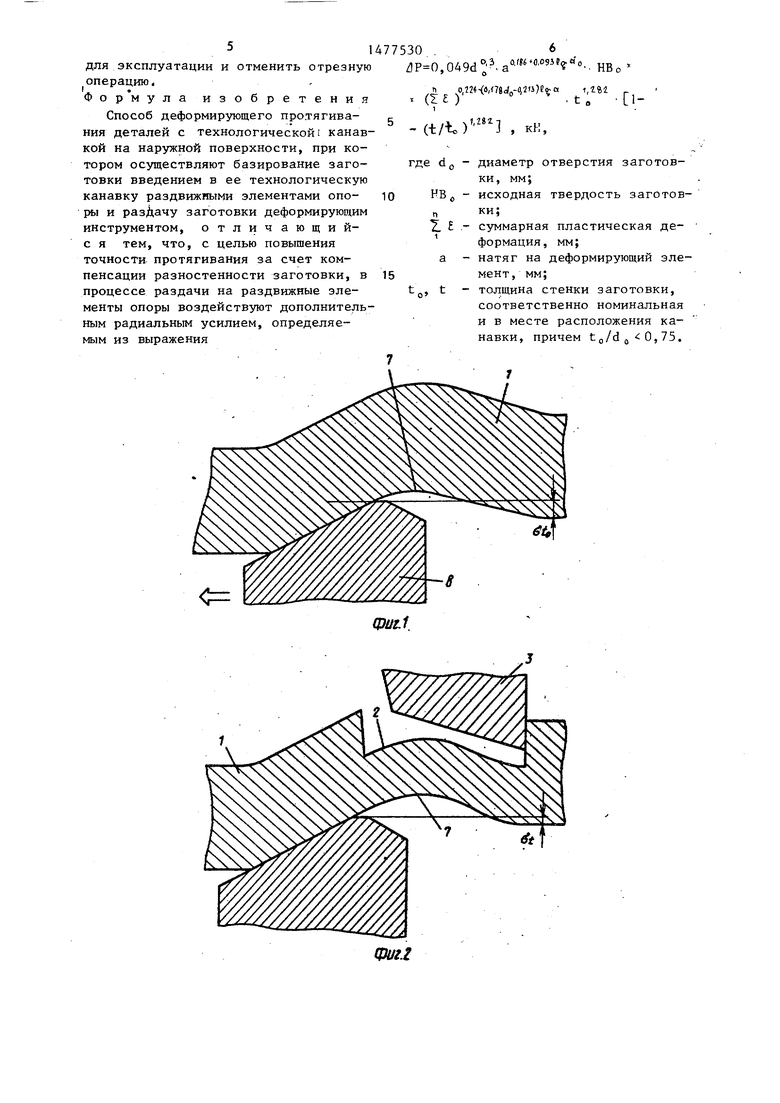

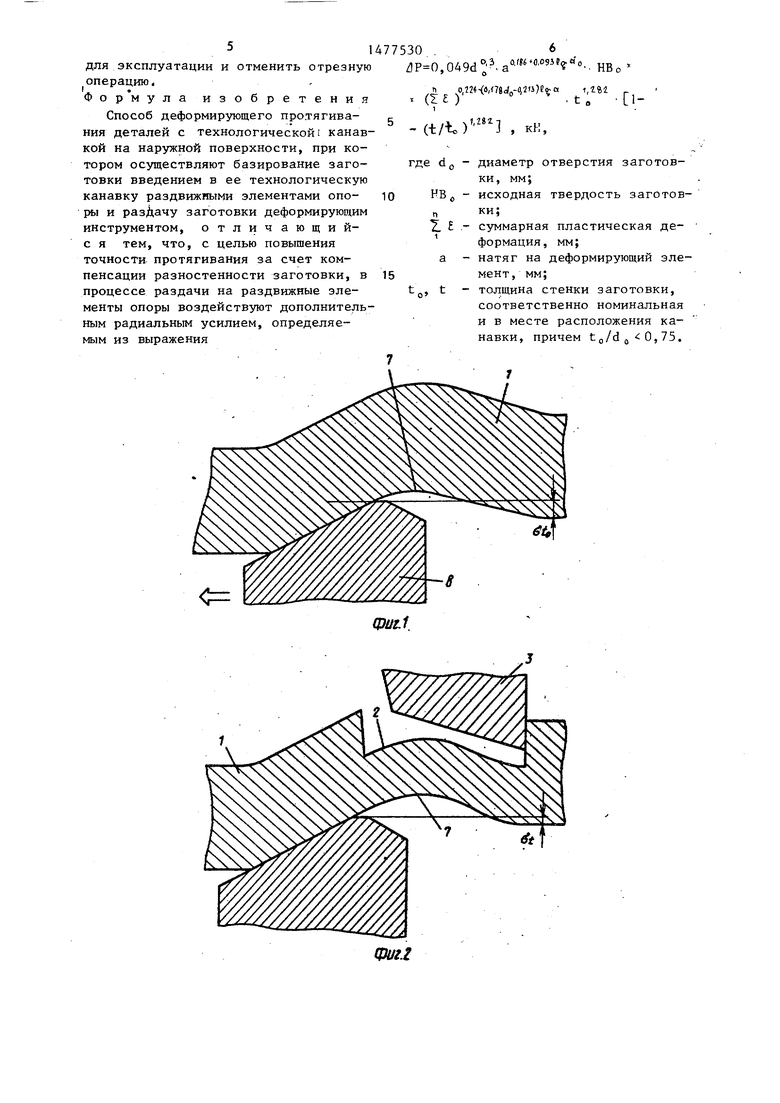

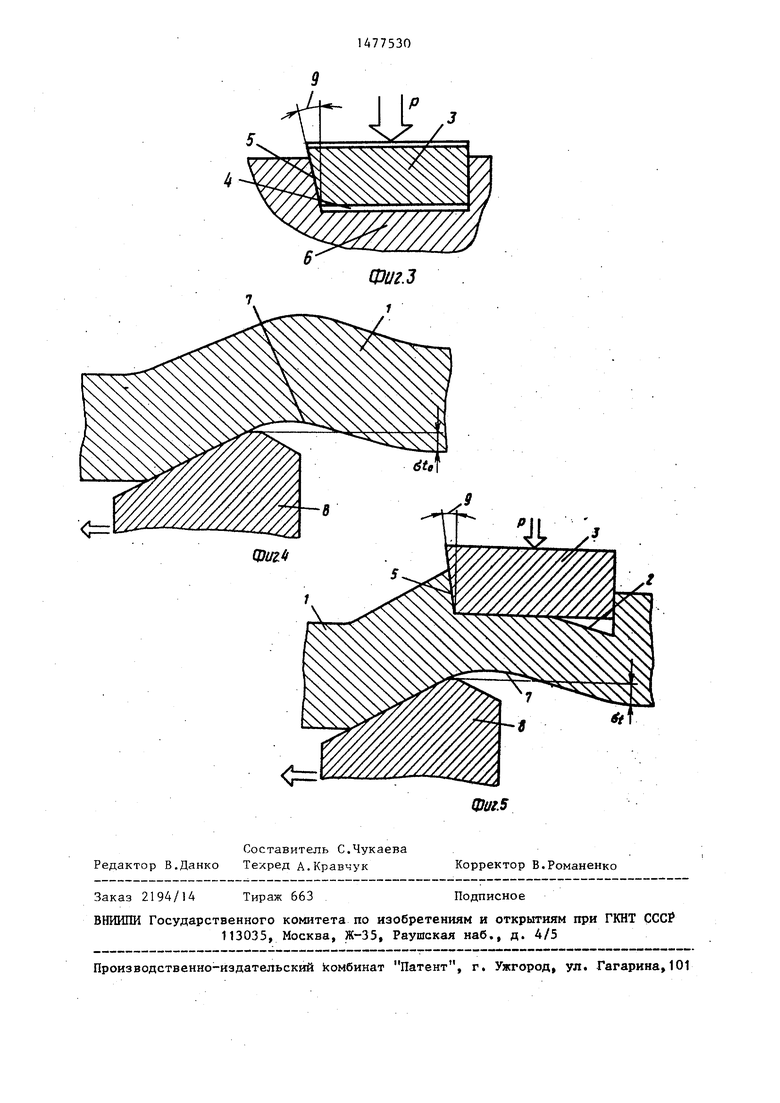

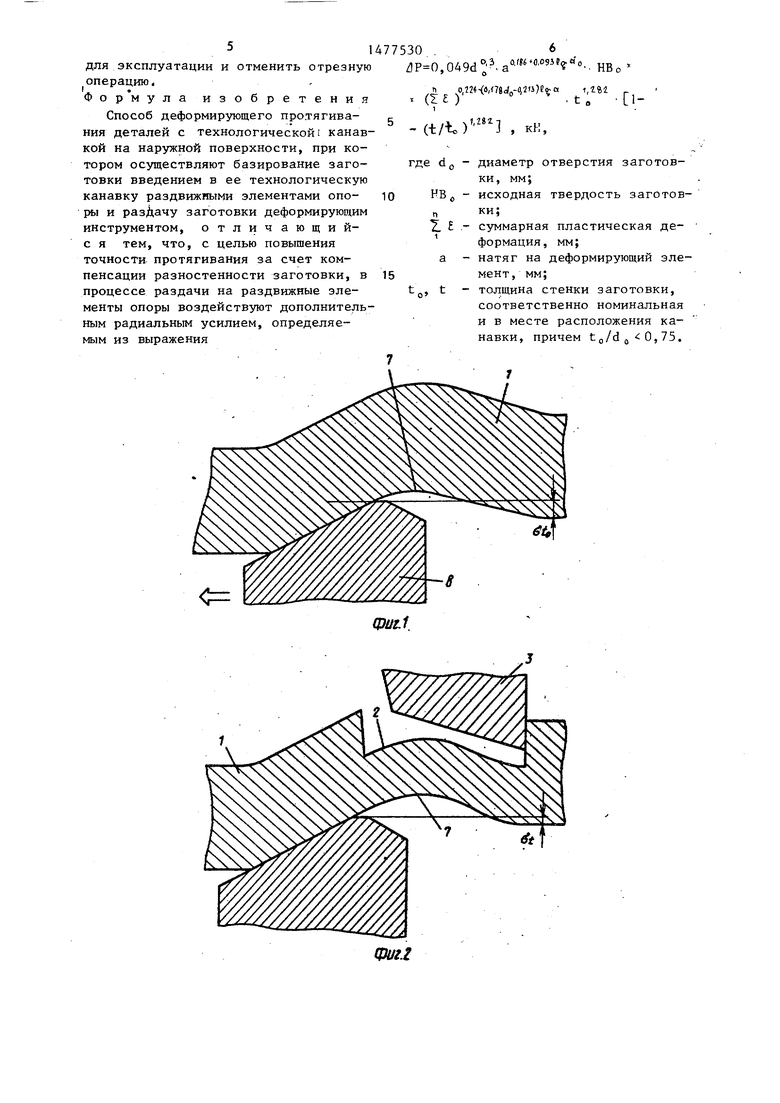

На фиг. 1 представлены волна вне- контактной деформации в стенке заготовки и процесс формирования размера отверстия при деформирующем протягивании известным способом; на фиг.2- то же, в стенке заготовки в районе технологической канавки; на фиг. 3 - раздвижной элемент в технологической канавке до начала протягивания; на

фиг. 4 и 5 - волна внеконтактной деформации в стенке заготовки и процесс формирования размера отверстия при деформирующем протягивании предложенным способом.

Способ осуществляется следующим образом. ,

Заготовку 1 с технологической канавкой 2 на наружной поверхности базируют перед протягиванием опорными раздвижными элементами 3 таким образом, чтобы исключить силовое воздействие Р со стороны опоры на заготовку до начала протягивания. Это может быть обеспечено, например, наличием зазора 4, исчезающего во время обработки. Форма продольного се4Ь 1 1 СЛ

со

3147

чения раздвижных элементов 3 соответствует форме заполняемой ими технологической канавки 2 и предусматривает возможность относительного скольжения их по конусной направляющей 5 в направлении к оси заготовки 1 во время осевого растяжения в упругой области проточенной стенки 6. Форма и размеры волны внеконтактной деформации 7 не отличаются по всей длине обрабатываемой заготовки Ц

6, вне зависимости от места прохожО

дения деформирующего -элемента 8. Осуществить силовое воздействие Р на раздвижные элементы можно, например, с помощью исполнительных узлов с гидро- или пневмоприводом, давление которых отрегулировано на заданное, исходя из расчитанной наперед силы АР по приведенной зависимости. Пример. По предложенному и известному способам деформирующего протягивания на растяжение обрабатывалась трубная заготовка гильзы силового гидроцилиндра 93 х 7 из стали 35 длиной 800 мм. Диаметр отверстия заготовки d мм, исходная твердость заготовки , суммарная пластическая деформация Z Ј 1,30 мм натяг на деформирующий элемент 0,30 мм, толщина стенки номинальная мм, толщина стенки в месте расположения канавки ми, отношение t0/d0 0,08. Технологическая канавка протягивалась на расстоянии 15 мм от входного торца заготовки в виде прямоугольной трапеции с углом 9 самозаклинивания (фиг. 3). Глубина канавки выбиралась из условия упру- того деформирования ослабленной стенки -при растяжении и условия прочности на смятие опорного бурта канавки. Протягивание вели на горизонтально-- протяжном станке 7Б57, инструмент представлял собой сборную деформирующую протяжку, оснащенную пятью твердосплавными деформирующими элементами (твердый сплав ВК-15) симметрично нагруженной формы, натяги на ко- торых распределялись от больших на первых к меньшим на последних деформирующих элементах по логарифмической схеме дробления суммарного натяга. Зазор до протягивания (фиг. 3) составлял 0,05 мм. На стенде, содержащем измерительную, усиливающую и регистрирующую аппаратуру, производилась запись осевой силы

0

5

0 5 0 5 д 5

протягивания, анализу подвергался участок осциллограммы, соответствующий входу последнего деформирующего элемента в заготовку и прохождению его под канавкой. Ка этом участке все пять деформирующих элементов находились в работе.

Когда протягивание вели по предложенному способу, на осциллограмме прописывалось снижение осевой силы. Далее, за участком с проточенной стенкой сила возрастала и оставалась стабильной до- выхода первого деформирующего элемента из заготовки. Был записан скачок осевой силы протягивания JQ на 19,51 кН.

По приведенным данным была расо Joe считана сила ,049 79 «

0 30° 4 0 в г79«18(Ы зо0 1 4 ™ 79 0 10 0 30 7 Ш 1-ф т} 1383 кН.

Для того, чтобы нагрузить этой силой раздвижные элементы, и компенсировать ею противодействие удаленного материала, раздвижные элементы опоры упруго охватывались разрезной обоймой, материал и поперечное сечение которой выбирались так, чтобы осевая сила протягивания не совершала скачков на указанном участке, т.е. приложение заданной дополнительной нагрузки ведет к увеличению силы протягивания и обязательному исчезновению скачка на указанном участке. В процессе протягивания формировалось отверстие диаметром 80,000(+0,074)мм. Диаметр последнего деформирующего элемента был равен 80,30 мм. В месте номинальной стенки усадка составляла 0,20- 0,25 мм, а разница в усадках отверстия в местах перемены толщины стенки 0,10-0,15 мм. Замеры до и после реализации предложенного способа проводились нутромером индикаторным 75-100 с трехкратными измерениями диаметров отверстий в соответствующих сечениях.

Указанные погрешности выводят за пределы допуска участок заготовки от входного торца до технологической канавки включительно, вследствие чего возникала необходимость отрезки этого участка трубы после ее раздачи. Реализация предложенного способа позволяет сохранить участок трубы с технологической канавкой пригодным

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения размеров волны внеконтактной деформации при деформирующем протягивании отверстий | 1988 |

|

SU1579667A2 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| Устройство для определения размеров волны внеконтактной деформации | 1987 |

|

SU1502234A1 |

| Способ деформирующего протягивания | 1988 |

|

SU1539050A1 |

| Способ деформирующего протягивания | 1988 |

|

SU1523318A1 |

| Способ протягивания глубоких отверстий | 1984 |

|

SU1199492A1 |

| Деформирующая протяжка | 1978 |

|

SU673392A1 |

| Способ остановки процесса деформирующего протягивания | 1986 |

|

SU1395465A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010637C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

Изобретение относится к технологии машиностроения, преимущественно к процессу деформирующего протягивания с большими степенями деформации. Цель изобретения - повышение точности протягивания за счет компенсации разностенности заготовки. На раздвижные опоры во время раздачи воздействуют дополнительной силой, значение которой выбирают исходя из следующей зависимости: ΔР=0,049D0°,300 X A°,186+0,093LGD° X @ X T01,282 X [1-(T/T0)1,282],KH,гдЕ D0- диаметр отверстия заготовки, мм

HB0 - исходная твердость заготовки

@ - суммарная пластическая деформация, мм

A- натяг на деформирующий элемент, мм

T0 и T толщины стенки, мм, соответственно номинальная и вместе расположения канавки, причем T0/D00,75. Это приводит к устранению необходимости отрезки конца трубы, содержащей технологическую канавку за счет точности обработки. 5 ил.

Редактор В.Данко

Составитель С.Чукаева Техред А.Кравчук

Заказ 2194/14

Тираж 663

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

Фиг.З

Корректор В.Романенко

Подписное

| Проскуряков Ю.Г | |||

| и др | |||

| Объемное дорнование отверстий | |||

| М.: Машиностроение, 1984, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1989-05-07—Публикация

1987-07-20—Подача