Изобретение относится к трубному производству и может быть использовано при производстве длинномерных труб с высокой точностью по внутреннему диаметру.

Целью изобретения является улучшение качества труб за счет повышения их прямолинейности.

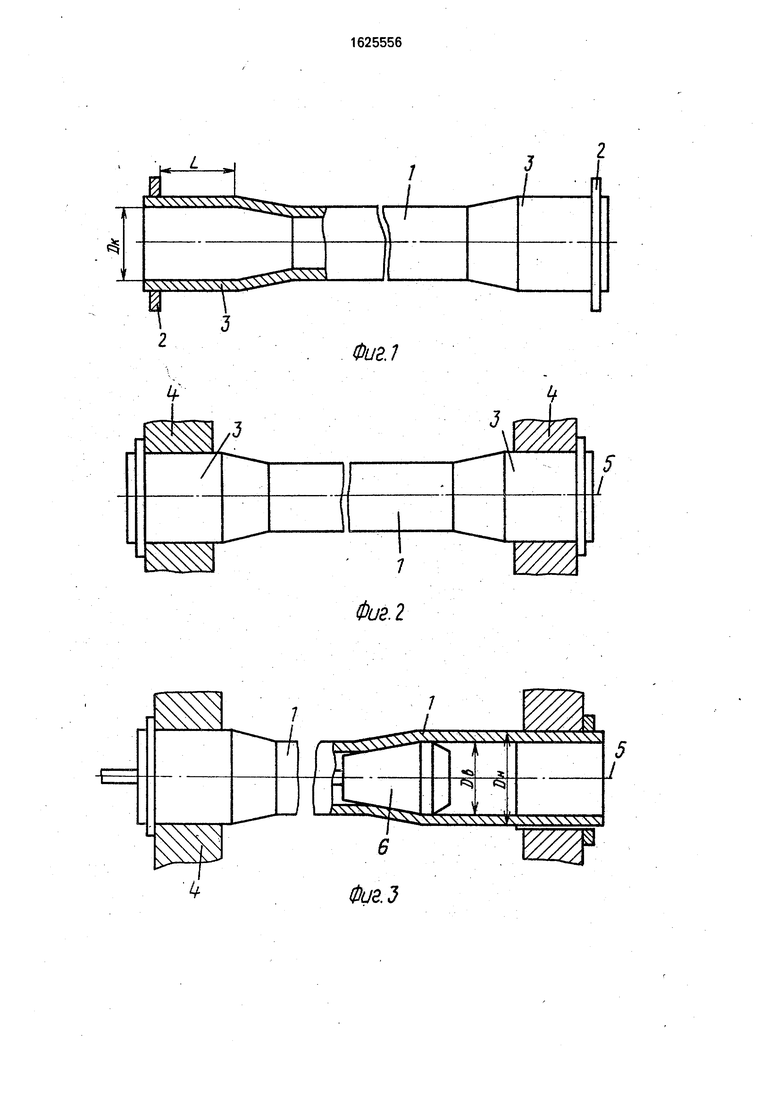

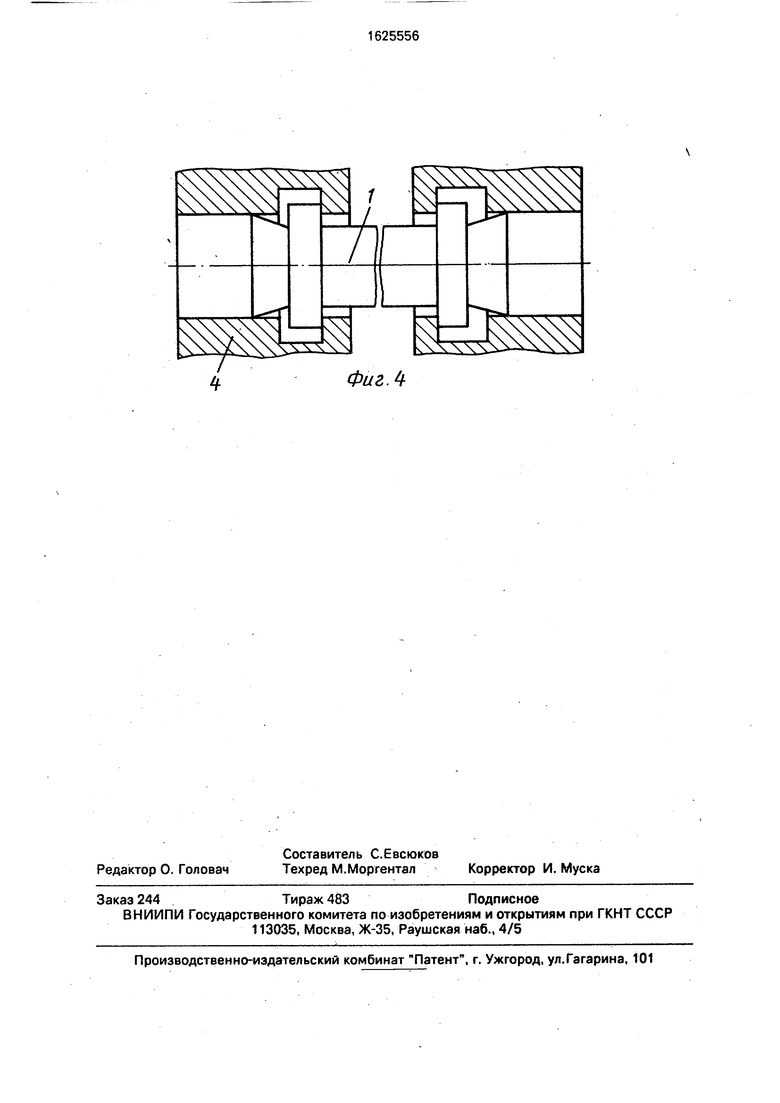

На фиг. 1 - 3 представлена схема выполнения способа (последовательность выполняемых операций); на фиг.4 - схема установки трубы при раздаче труб с фланцами.

Способ осуществляют следующим образом.

Производят подготовку опорных элементов на трубе 1 путем приваривания

фланцев 2 и раздачи концевых участков 3 на величину, определяемую соотношением

Ок От + (1,5-4)Он,

где DK - получаемый внутренний диаметр концевого участка трубы;

DT - внутренний диаметр готовой трубы;

ov, Е - соответственно предел текучести и модуль упругости материала трубы;

DH - наружный диаметр трубы.

Концевые участки 3 трубы 1 раздают на длине L (0,5 - 2)-DH. Затем осуществляют осевое натяжение трубы, для чего трубу 1 укладывают в захваты 4 механизма натяжения, с помощью которых зажимают розданные концевые участки 3 трубы 1 в

О

го ел ел ел

Os

радиальном направлении по всей длине, фиксируют их соосно оси обработки и осуществляют осевое натяжение трубы 1. После осевого натяжения трубы 1 через ее полость 5 протягивают деформирующую оправку 6, т.е. производят раздачу трубы. Полученную трубу с установки и обрезают концевые участки.

При изготовлении труб с фланцами последние используют в качестве опорных элементов при осевом натяжении трубы, причем закрепляют на трубе за концевыми участками, подлежащими раздаче (фиг.4). Трубу с подготовленными опорными элементами и розданными концевыми участками размещают в захватах механизма натяжения, зажимают концевые участки в радиальном направлении, фиксируют их соосно оси обработки и производят осевое натяжение трубы. После раздачи трубу снимают с установки и, если надо, обрезают концевые участки.

Экспериментально установлено, что при раздаче концевых участков трубы на

размер DK DT + (1,5 - 4) DH достигается

повышение прямолинейности труб, раздача концевых участков на меньший размер не приводит к повышению прямолинейности труб, так как деформирующая оправка при протягивании ее через полость трубы обжимает толщину стенки на концевых участках, зажатых в радиальном направлении захватами узла натяжения. Раздача концевых участков на больший размер нецелесообразна, так как не происходит повышения прямолинейности труб, а при раздаче концевых участков на большую величину возникают затруднения процесса раздачи.

Повышение прямолинейности труб наблюдается при длине розданного участка, равной 0,5 - 2 от величины наружного диаметра трубы. При раздаче концевых участков на меньшую длину эффект повышения прямолинейности труб не наблюдается из- за того, что осевое натяжение трубы вызывает смятие стенки в захватах. Раздача на большую длину нецелесообразна, так как при отсутствии эффекта повышений прямолинейности труб увеличивается расходный коэффициент металла.

Проведены сравнительные испытания при изготовлении биметаллических (сталь 20 + медь) волноводных труб размером 78х 4 мм. Для изготовления волноводных труб используют холоднокатаные трубы размером 77 х 4 мм, длиной 5 м. Концевые участки предварительно раздают и приваривают

опорные фланцы. Раздачу труб осуществляют на волочильном стане, дооборудованном узлом натяжения трубы. Трубу укладывают в захваты узла натяжения, с

помощью которых зажимают розданные концевые участки трубы в радиальном направлении, фиксируют их соосно с осью обработки и осуществляют осевое натяжение трубы. Через полость натянутой трубы

протягивают многоступенчатую деформирующую оправку и освобождают трубу от осевого натяжения и зажатия в радиальном направлении. Затем трубу снимают со стана и обрезают предварительно розданные концевые участки. На трубах, прошедших раздачу, контролируют внутренний диаметр, овальность внутреннего диаметра и общую кривизну оси трубы.

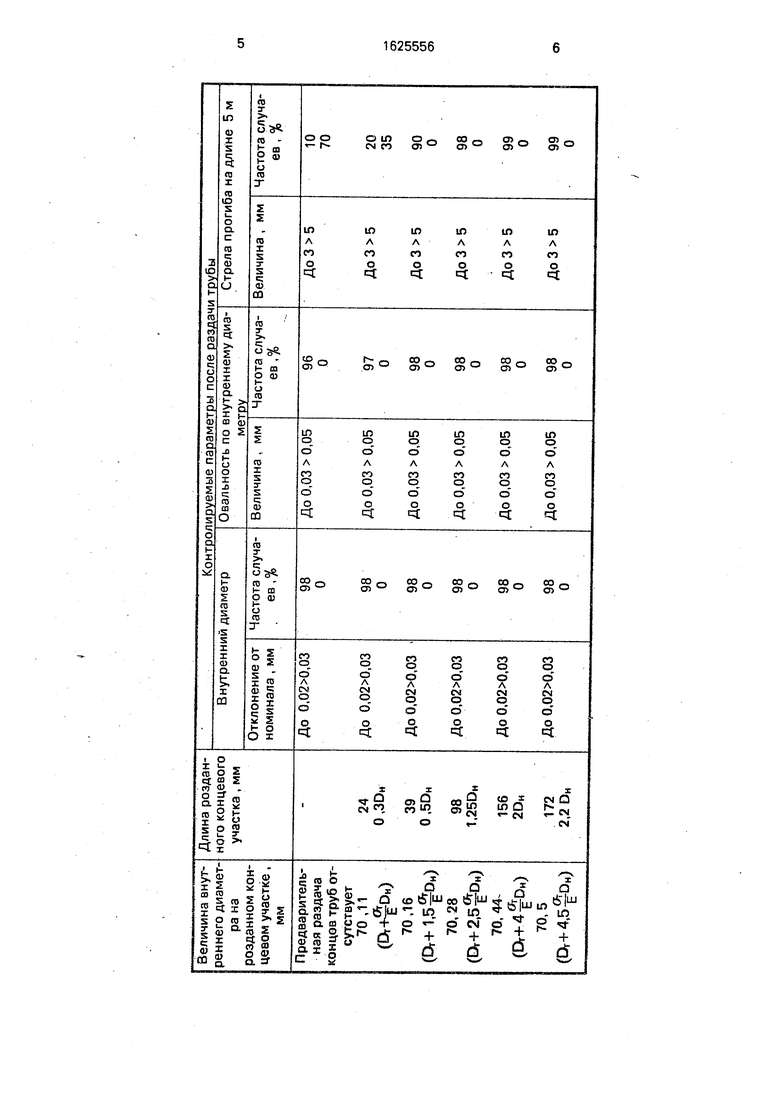

Результаты испытаний представлены в

таблице.

Предлагаемый способ раздачи обеспечивает не только высокую точность внутреннего диаметра труб, но и значительно повышает их прямолинейность в 5 - 9 раз.

Повышение прямолинейности труб стало возможным благодаря созданию условий, при,которых процесс раздачи трубы характеризуется более однородной деформации металла и более равномерным распределением остаточных напряжений по поперечному сечению.

35

Формула изобретения

Способ раздачи труб, включающий подготовку опорных элементов путем раздачи концов трубы, зажим этих концов, осевое натяжение и протягивание че- рез ее полость деформирующей оправки, отличающийся тем, что, с целью улучшения качества труб за счет повышения их прямолинейности, раздачу концов трубы осуществляют на величину

DK DT + (1,5...4)f-0„,

где DK - внутренний диаметр конца трубы после раздачи;

DT- внутренний диаметр готовой трубы; ov и Е - соответственно предел текучести и модуль упругости материала трубы;

DH - наружный диаметр готовой тру- бы,причем раздачу производят на длине 0,5...2 наружного диаметра трубы.

,« L

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раздачи труб | 1988 |

|

SU1574326A1 |

| Способ деформирующего протягивания длинномерных деталей | 1987 |

|

SU1459904A1 |

| Способ деформирующего протягивания | 1989 |

|

SU1609624A1 |

| Способ изготовления биметаллических волноводов | 1989 |

|

SU1709440A1 |

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

| Способ изготовления кольцевых изделий | 1987 |

|

SU1660815A1 |

| Способ изготовления конических труб с постоянным внутренним диаметром | 1990 |

|

SU1761352A1 |

| Устройство для раздачи труб | 1991 |

|

SU1794553A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104111C1 |

| Станок для деформирующего протягивания | 1985 |

|

SU1346410A1 |

Изобретение относится к трубному производству и может быть использовано при производстве длинномерных труб с высокой точностью по внутреннему диаметру. Цель изобретения - улучшение качества труб за счет повышения их прямолинейности. В способе раздачи труб, включающем подготовку опорных элементов, осевое натяжение трубы и протягивание через ее полость деформирующей оправки, в процессе подготовки опорных элементов концы труб подвергают предварительной раздаче на величину DK DT + (1,5 - 4) -g-DH , где DK - внутренний диаметр получаемого концевого участка трубы; DT - внутренний диаметр готовой трубы; о и Е - соответственно предел текучести и модуль упругости материала трубы; DH - наружный диаметр трубы. Раздачу концов производят на длину 0,5 - 2 наружного диаметра трубы, а затем концевые участки при натяжении трубы зажимают в радиальном направлении по всей длине и фиксируют их соосно с осью обработки. Изобретение может быть использовано при изготовлении биметаллических волноводных труб. 4 ил., 1 табл. w Ё

ЧЧЧЧЧЧЧЧ

1

4

Фиг.}

Фиг.

7

Фиг. 2

S

/

/

Фиг Л

| Станок для деформирующего протягивания тонкостенных труб коническими головками | 1975 |

|

SU533429A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-07—Публикация

1989-02-28—Подача