Способ телловой сварки термопласшчных материалов с применением прижимных роликов известен.

Известна также роликовая сварка матовых термопластических материалов, использующая токи высокой частоты.

Однако роликовая сварка с применением токов высокой частоты применяется для термопластов, имеющих большую величину диэлектрических потерь. Матовые термопласты с незначительным показателем диэлектрических потерь высокочастотным оборудованием свариваться не могут.

Предлагается станок для тепловой сварки листовых термопластичных материалов, имеющих незначительный угол диэлектрических потерь (полиэтилен, капрон и т. д.).

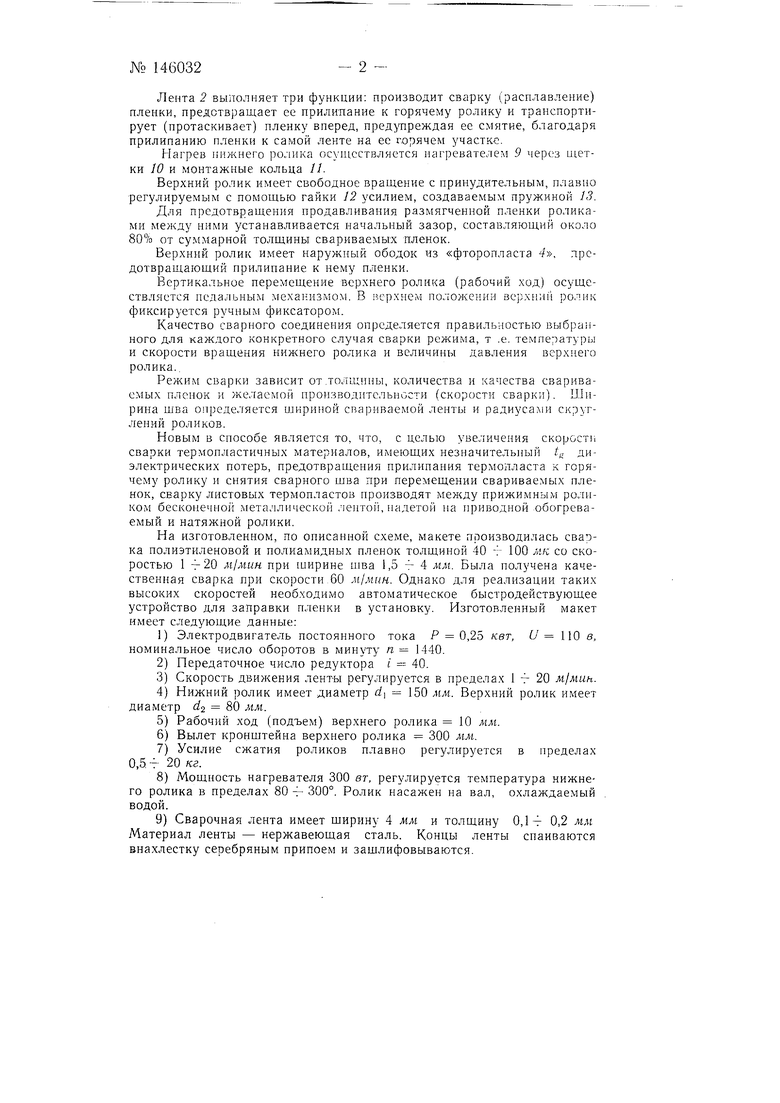

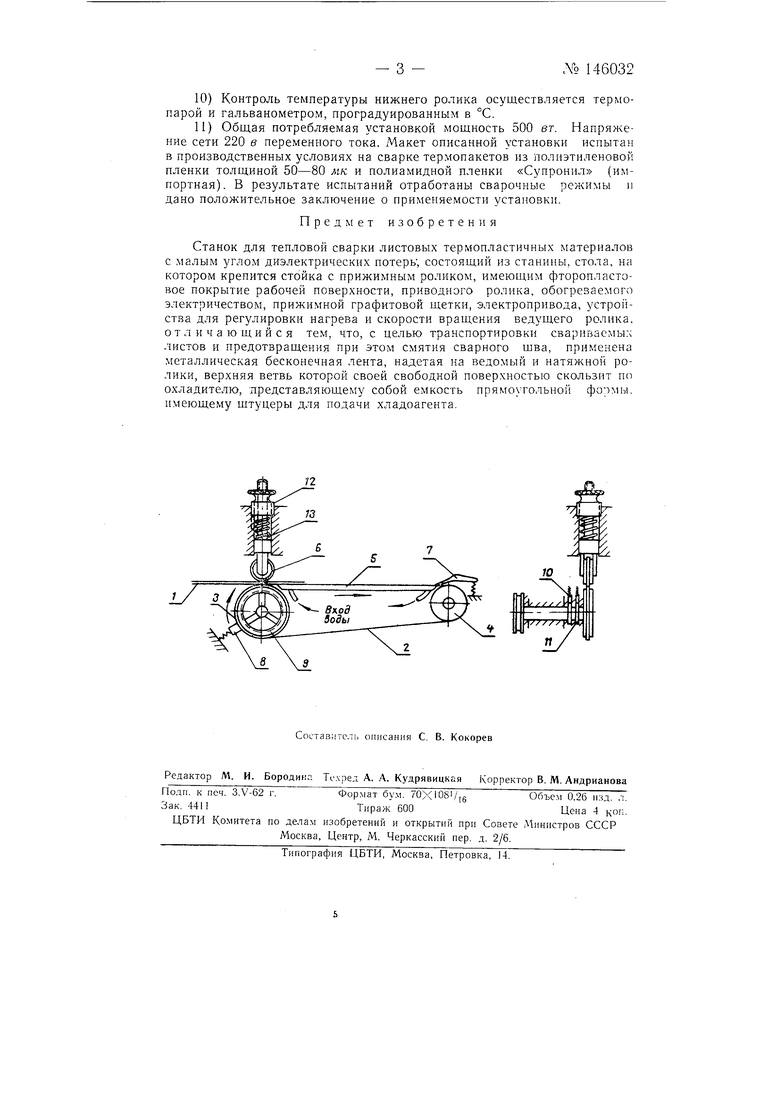

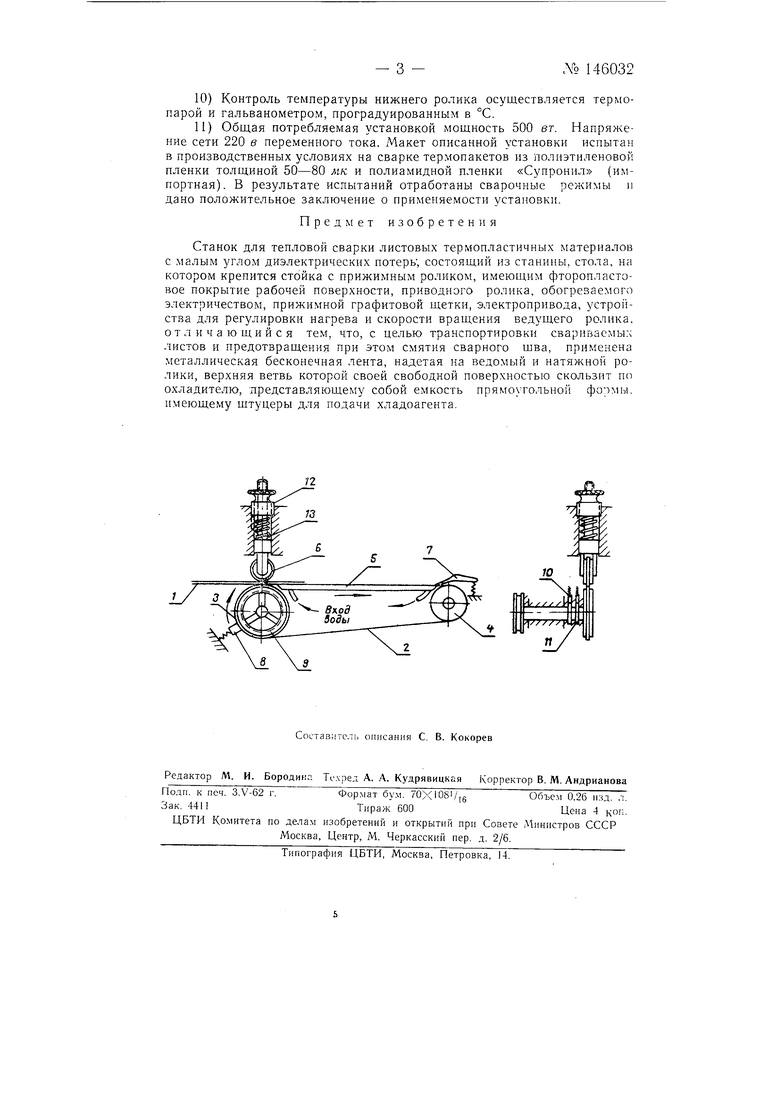

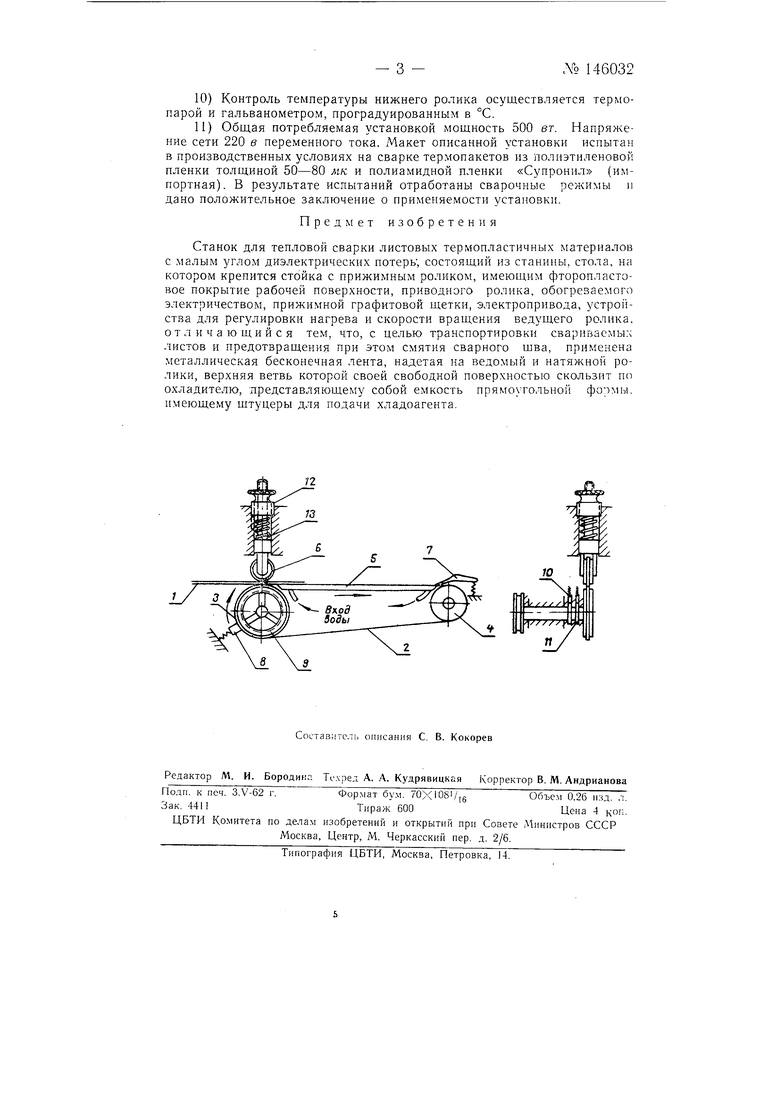

На чертеже показана схема предлагаемого станка

Сварка пленки / производится на бесконечной движущейся, последовательно нагреваемой и охлаждаемой металлической ленте 2. Лента охватывает нижний нагреваемый ролик 3 и натягивается натяжным роликом 4. В промежутке между роликами 3 и 4 сварочная лента скользит по охлаждаемому водой охладителю 5. Расплавление планки и формирование щва происходит на нагретом участке ленты между двумя сжатыми и вращающимися роликами: нижним о и верхним 6. Ведущим является нижний ролик, который приводится во вращение через редуктор от электродвигателя.

Охлаждение и съем сварного соединения производятся ка охлаждаемом участке ленты съемщиком 7. Для лучщего отделения пленки от ленты последнюю смазывают графитом с помощью постоянно прижатой к ленте графитовой щетки 8.

№ 146032- 2 Лента 2 выполняет три функции: производит сварку (расплавление) пленки, предотвращает ее прилипание к горячему ролику и транспортирует (протаскивает) пленку вперед, предупреждая ее смятие, благодаря прилипанию пленки к самой ленте на ее горячем участке.

Нагрев нижнего ролика осуществляется нагревателем 9 через щетки W и монтажные кольца //.

Верхний ролик имеет свободное вращение с принудительным, плавно регулируемым с помощью гайки 12 усилием, создаваемым пружиной Л.

Для предотвращения продавливания размягченной пленки роликами между ними устанавливается начальный зазор, составляющий около 80% от суммарной толщины свариваемых пленок.

Верхний ролик имеет наружный ободок из «фторопласта -/, предотвращающий прилипание к нему пленки.

Вертикальное перемещение верхнего ролика (рабочий ход) осуществляется педальным механизмом. В верхнем положении верхиин ролик фиксируется ручным фиксатором.

Качество сварного соединения определяется правильностью выбранного для каждого конкретного случая сварки режима, т .е. температуры и скорости вращения нижнего ролика и величины давления верхн.его ролика..

Режим сварки зависит от.толщнпы, количества и качества свариваемых пленок и желаемой производительности (скорости сварки). Ширина шва определяется шириной свариваемой ленты и радиусами скруглений роликов.

Новым в способе является то, что, с целью увеличения скорости сварки термопластичных материалов, имеющих незначительный tg диэлектрических потерь, предотвращения прилипания термопласта к горячему ролику и снятия сварного шва при перемещении свариваемых пленок, сварку листовых термопластов ироизводят между прижимным роликом бесконечной металлической .ieHToii, падетой на приводной обогреваемый и натяжной ролики.

На изготовленном, по описанной схеме, макете производилась сварка полиэтиленовой и полиамидных пленок толщиной 40 -;- 100 мк со скоростью 1 -i-20 MJMUH при щирине шва 1,5 - 4 мм. Была получена качественная сварка при скорости 60 м/мин. Однако для реализации таких высоких скоростей необходимо автоматическое быстродействующее устройство для заправки пленки в установку. Изготовленный макет имеет следующие данные:

1)Электродвигатель постоянного тока Р 0,25 кет, U НО в, номинальное число оборотов в минуту п - 1440.

2)Передаточное число редуктора i 40.

3)Скорость движения ленты регулируется в нределах 1 -г 20 м/мин.

4)Нижний ролик имеет диаметр d| 150 мм. Верхний ролик имеет диаметр d 80 лш.

5)Рабочий ход (подъем) верхнего ролика 10 мм.

6)Вылет кронштейна верхнего ролика 300 мм.

7)Усилие сжатия роликов плавно регулируется в пределах 0,5 20 кг.

8)Мощность нагревателя 300 вт, регулируется температура нижнего ролика в пределах 80 4- 300°. Ролик насажен на вал, охлаждаемый водой.

9)Сварочная лента имеет ширину 4 мм и толщину 0,14 0,2 мм Материал ленты - нержавеющая сталь. Концы ленты спаиваются внахлестку серебряным припоем и зашлифовываются.

10)Контроль температуры нижнего ролика осуществляется термопарой и гальванометром, проградуированным в °С.

11)Общая потребляемая установкой мощность 500 вт. Напряжение сети 220 в переменного тока. Макет описанной установки испытан в производственных условиях на сварке термопакетов из полиэтиленовой пленки толщиной 50-80 мк и полиамидной пленки «Супронил (импортная). В результате испытаний отработаны сварочные режимы и дано положительное заключение о применяемости установки.

Предмет изобретения

Станок для тепловой сварки листовых термопластичных материалов с малым углом диэлектрических потерь; состоящий из станины, стола, на котором крепится стойка с прижимным роликом, имеющим фторопластовое покрытие рабочей поверхности, приводного ролика, обогреваемого электричеством, прижимной графитовой щетки, электропривода, устройства для регулировки нагрева и скорости вращения ведущего ролика, отличающийся тем, что, с целью транспортировки свариваемых листов и предотвращения при этом смятия сварного щва, применена металлическая бесконечная лента, надетая на ведомый и натяжной ролики, верхняя ветвь которой своей свободной поверхностью скользит по охладителю, представляющему собой емкость прямоугольной формы, имеющему щтуцеры для подачи хладоагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки термопластичных пленок | 1960 |

|

SU139816A1 |

| Устройство для экструзионной сварки термопластичных пленок | 1981 |

|

SU979135A1 |

| Устройство для сварки термопластичных пленок | 1976 |

|

SU620388A1 |

| Способ сварки термопластичных пленок и устройство для его осуществления | 1979 |

|

SU897546A1 |

| Способ сварки термопластичных пленок | 1985 |

|

SU1366418A1 |

| Устройство для упаковывания изделий в термопластичную пленку | 1988 |

|

SU1595752A1 |

| Устройство для высокочастотной сварки и вырубки изделий из термопластов | 1984 |

|

SU1237463A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1969 |

|

SU238770A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПЛЕНОЧНЫХ ПОЛОТЕН ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ ИЛИ ЛАМИНИРОВАНИЯ | 2012 |

|

RU2606648C2 |

| Способ сварки полимерных материалов | 1987 |

|

SU1497033A1 |

Авторы

Даты

1962-01-01—Публикация

1960-11-28—Подача