1

Изобретение относится к обработке металлов давлением, а именно для изготовления гофрированных мембран с замкнутыми кольцевыми гофрами большой глубины, и является усовершенствованием известного способа, описанного в авт. св. № 948487.

Цель изобретения - повышение качества изготавливаемых изделий.

Способ осуществляется путем приложения к заготовке в виде конической обечайки местного усилия гофрирования вдоль оси заготовки при одновременном ее вращении. Усилие гофриро вания прикладывают со скоростью не более величины, равной двумя толщинам стенки заготовки за один ее оборот, а окружную скорость назначают не превышающей 300 м/мин при использовании в качестве формующего инструмента ролика, и не более 30 м/мин - при использовании давильника.

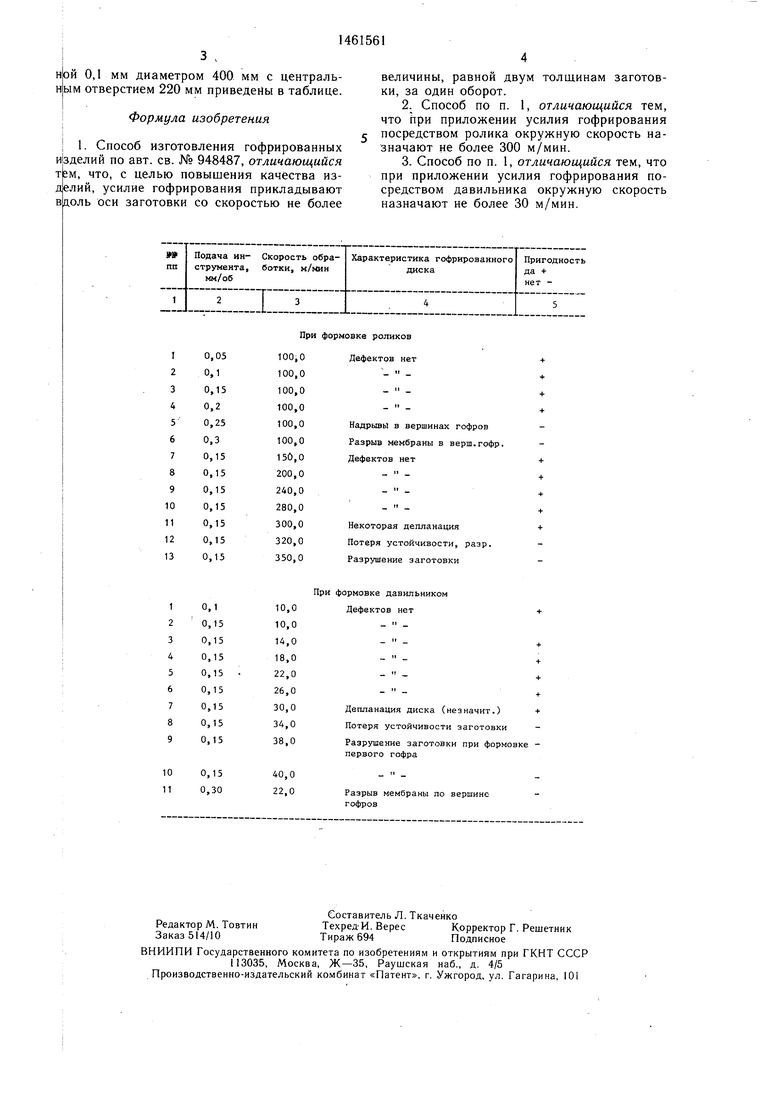

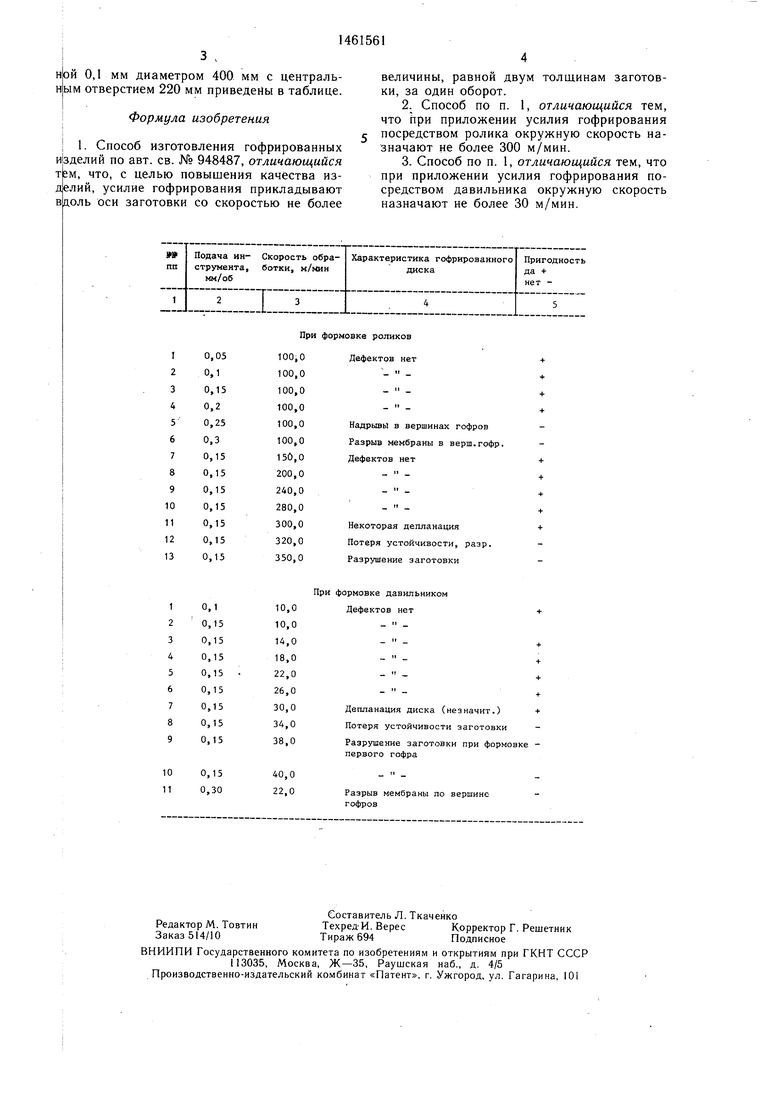

Пример. Изготавливалась гофрированная мембрана с толщиной стенки 0,1 мм диаметром 400 мм и с центральным отверстием 220 мм из титанового сплава ВТ-1. Коническая заготовка при высоте 190 мм и угле наклона ее образующей к оси вращения , крепится меньшим основанием к форме. При скорости вращения заготовки 200 об/мин и подаче формующего ролика 0,15 мм/об последовательно, начиная с гофра у центрального отверстия будущей мембраны, формуют концентричные гофры, укладывая коническую заготовку в форму до получения плоской гофрированной мембраны. Качество поверхности мембраны остается на уровне исходной заготовки. Пластические деформации в металле не превышают 5%. Такую же гофрированную мембрану получают используя в качестве рабочего инструмента давильник при скорости вращения заготовки 22 об/мин. При массовом изготовлении мембран по данной технологии брак не превышает 3%.

Результаты формовки гофрированных мембран из титанового сплава ВТ-1 толщи

о

СП

о

К)

ной 0,1 мм диаметром 400 мм с центральным отверстием 220 мм приведены в таблице.

Формула изобретения

1. Способ изготовления гофрированных изделий по авт. св. № 948487, отличающийся тем, что, с целью повышения качества изделий, усилие гофрирования прикладывают вдоль оси заготовки со скоростью не более

величины, равной двум толщинам заготовки, за один оборот.

2.Способ по п. I, отличающийся тем, что при приложении усилия гофрирования посредством ролика окружную скорость назначают не более 300 м/мин.

3.Способ по п. 1, отличающийся тем, что при приложении усилия гофрирования посредством давильника окружную скорость назначают не более 30 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гофрированных изделий | 1975 |

|

SU948487A1 |

| Способ изготовления мембран с кольцевыми гофрами | 1977 |

|

SU942849A1 |

| Способ изготовления дисков с кольцевыми гофрами | 1980 |

|

SU995983A1 |

| Способ изготовления гибких патрубков переменного сечения | 1986 |

|

SU1357109A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2329110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВОГО КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2022 |

|

RU2791559C1 |

| Способ получения периодическогопРОфиля | 1978 |

|

SU801938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТРАПЕЦЕИДАЛЬНЫМИ КОЛЬЦЕВЫМИ ГОФРАМИ | 2000 |

|

RU2161543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ | 2004 |

|

RU2273540C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения гофрированных мембран с кольцевыми гофрами больщой глубины. Цель изобретения - повыщение качества изготавливаемых изделий. Для этого усилие гофрирования вдоль оси конической заготовки прикладывают со скоростью не более величины, равной двум толщинам стенки заготовки за один ее оборот. При использовании в качестве формующего инструмента ролика окружную скорость заготовки назначают не более 300 м/мин, а давильника 30 м/мин. Установленный режим деформирования позволяет получать изделия без волн, задиров и разрывов. 2 з.п.ф-лы, 1 табл. (Я

| Способ изготовления гофрированных изделий | 1975 |

|

SU948487A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-28—Публикация

1987-01-28—Подача