1

. Изобретение относится к обработке металлов давлением и может быть использовано для получения длинномерных деталей с периодическим профилем и пробивки отверстий.

Известен способ гофрирования листового материала, при котором одновременно с гофрированием листа осугцествляют его изгиб в направлении, перпендикулярном направлению гофров, а формирование очередного гофра производят с Фиксацией ранее оформленного гофра между валками l1.

Для осуществления этого способа один из фигурных валков выполнен подпружиненным в направлении к другому валку, и в процессе формирования каждого гофра, в зависимости от его положения относительно линии, соединяющей центры валков, межцентровое расстояние валков изменяют, осуществляя, одновременное зажатие формируемого и сформированного госЬров между валками.

Недостатком известного способа является то, что с его помощью можно получать только проЛили, обеспечивающиё при подпружиненном валке постоянный одновременный контакт двух соседних гофров с обоими валками, т.ё

когда гофры размещены без промежутков на всей поверхности листа и имеют только форму цилиндров, оси кото рых проходят через начальные окружности системы одного и другого валков параллельно их осям. Кроме того, осуществление этого способа требует дополнительного перемещения одного из деформирующих валков в напрарлеНИИ другого валка, что ограничивает скорость обработки и усложняет способ.

Целью изобретения является повышение качества профилей.

С этой целью Фиксацию гофра осуществляют с одновременным натяжением предварительно сформованной части заготовки.

Натяжение части заготовки можно

осуществлят.ь за счет проскальзывания поверхности валка, имеющего выступы, относительно поверхности другого валка.

К отформованной части заготовки

можно прикладывать растягивающее усилие, направленное по касательной к поверхности огибаемого валка.

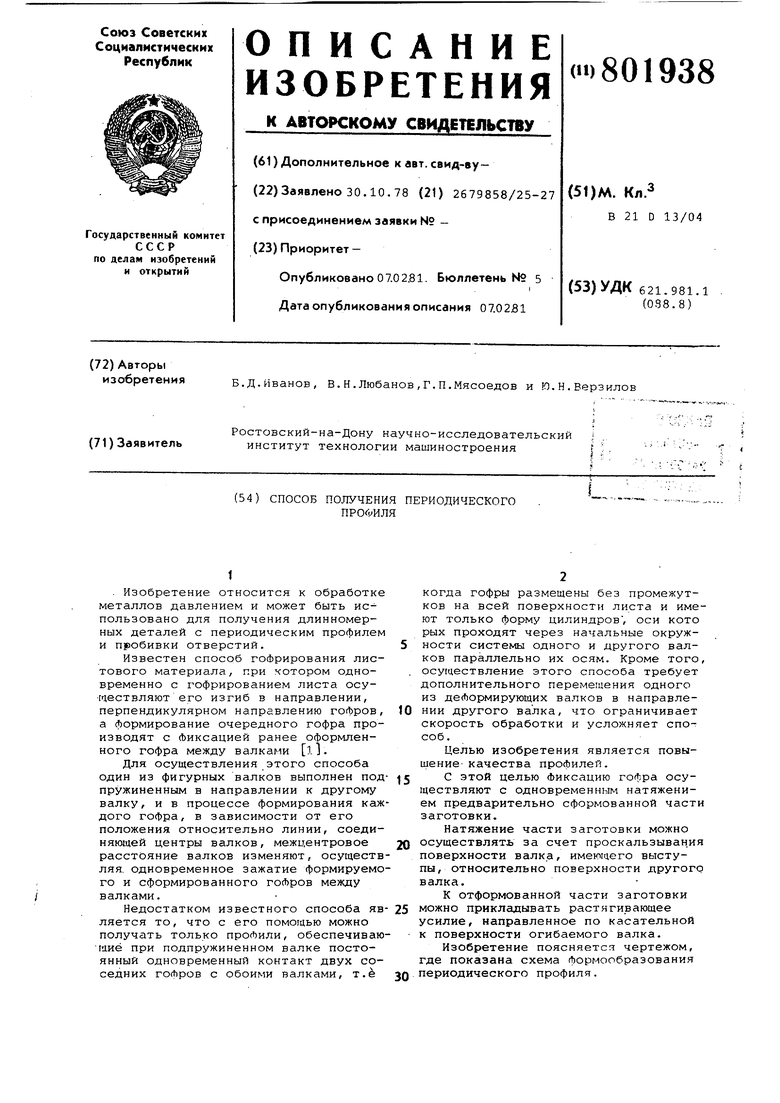

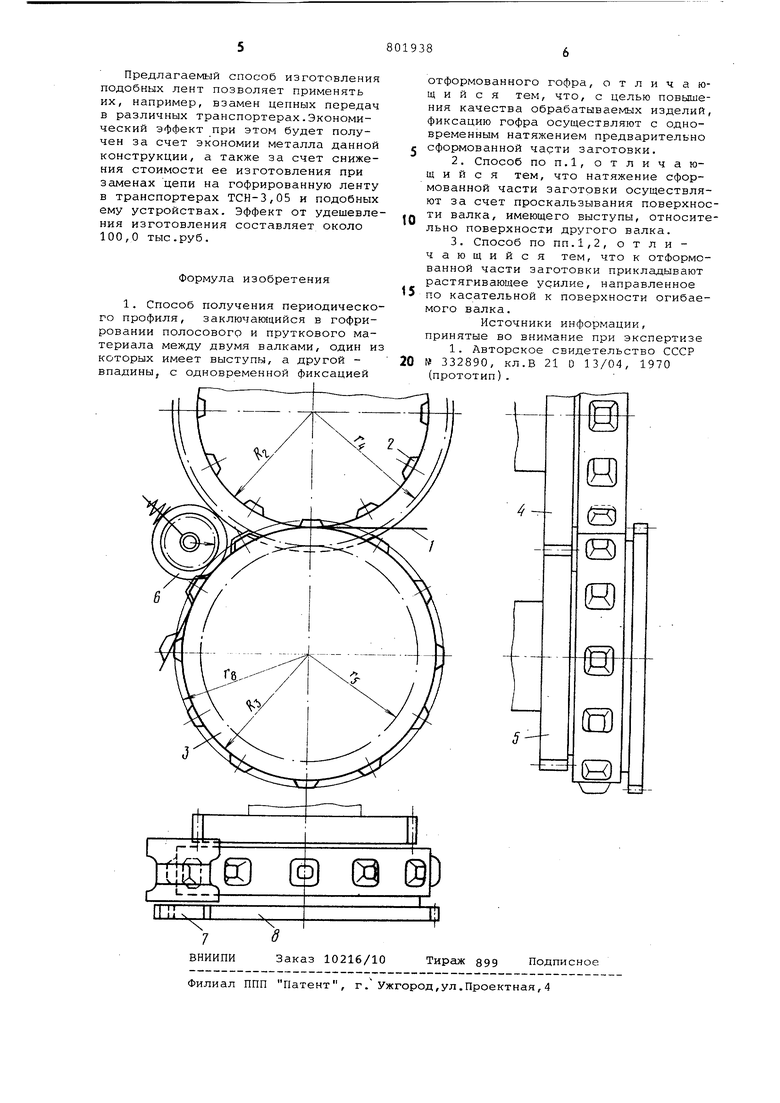

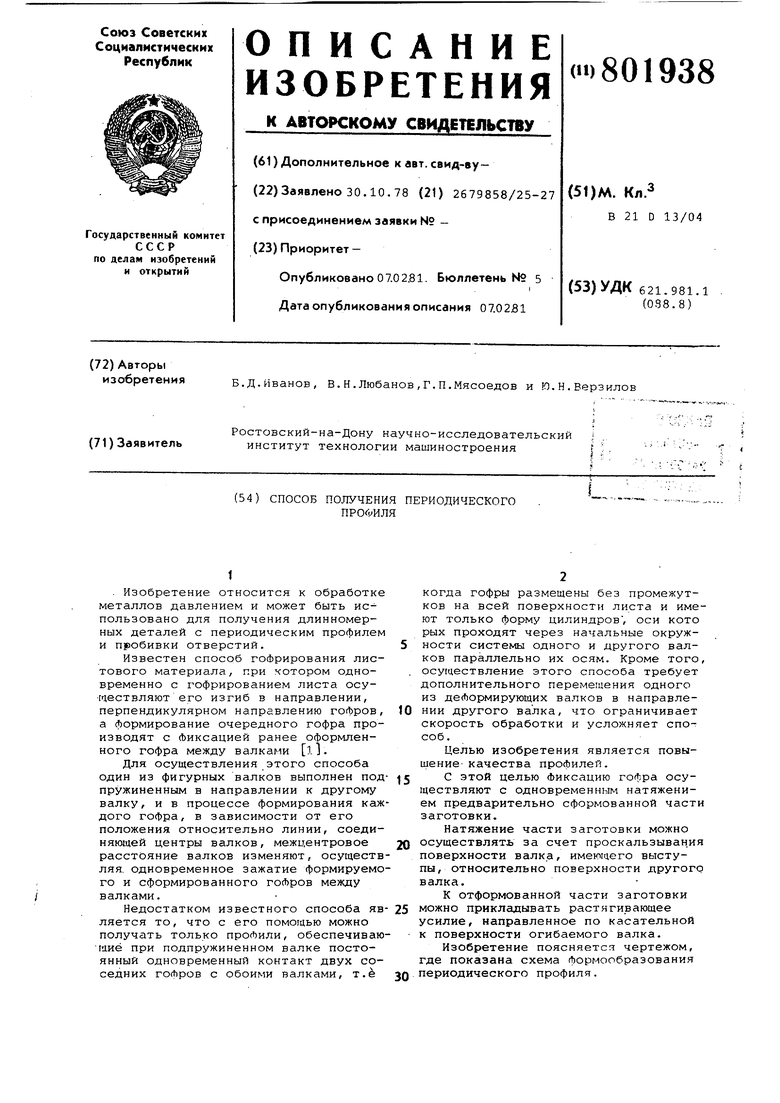

Изобретение поясняется чертежом, где показана схема формообразования

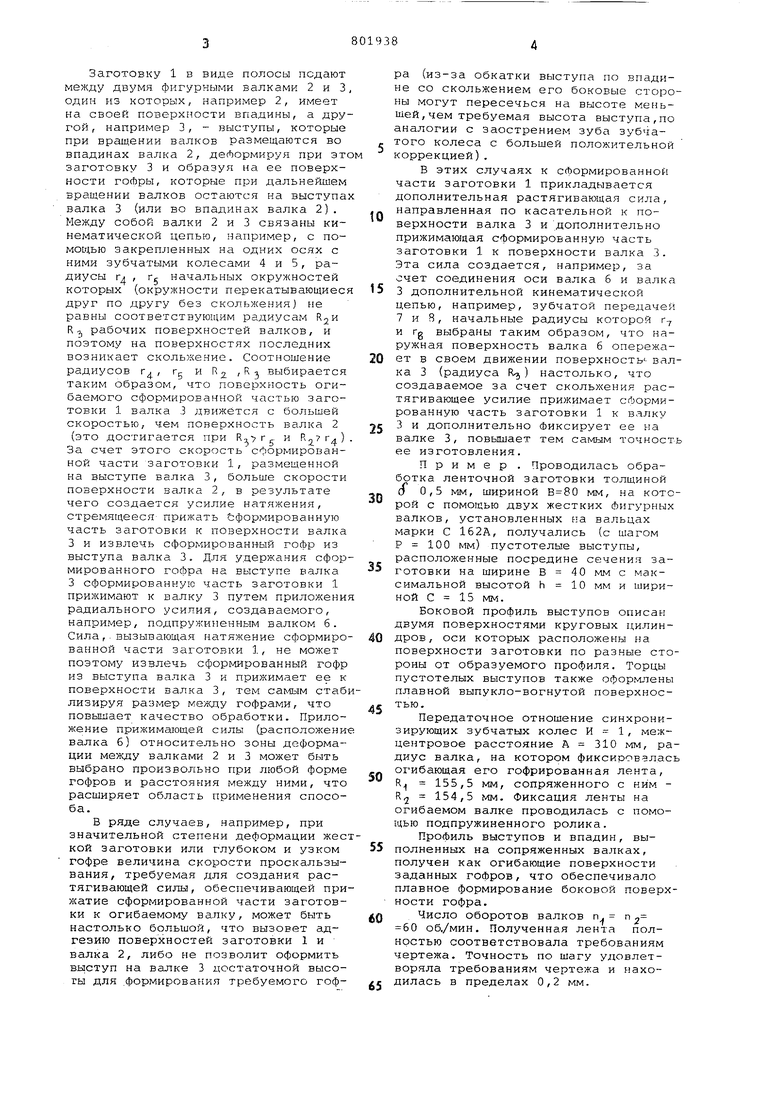

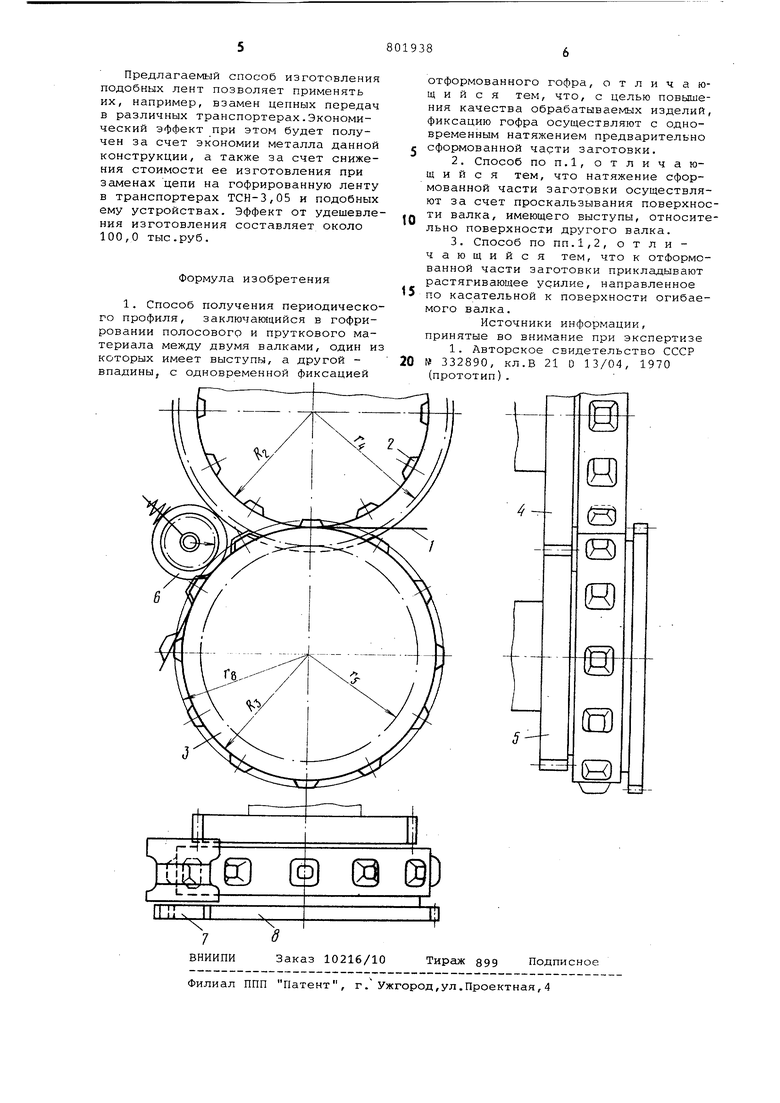

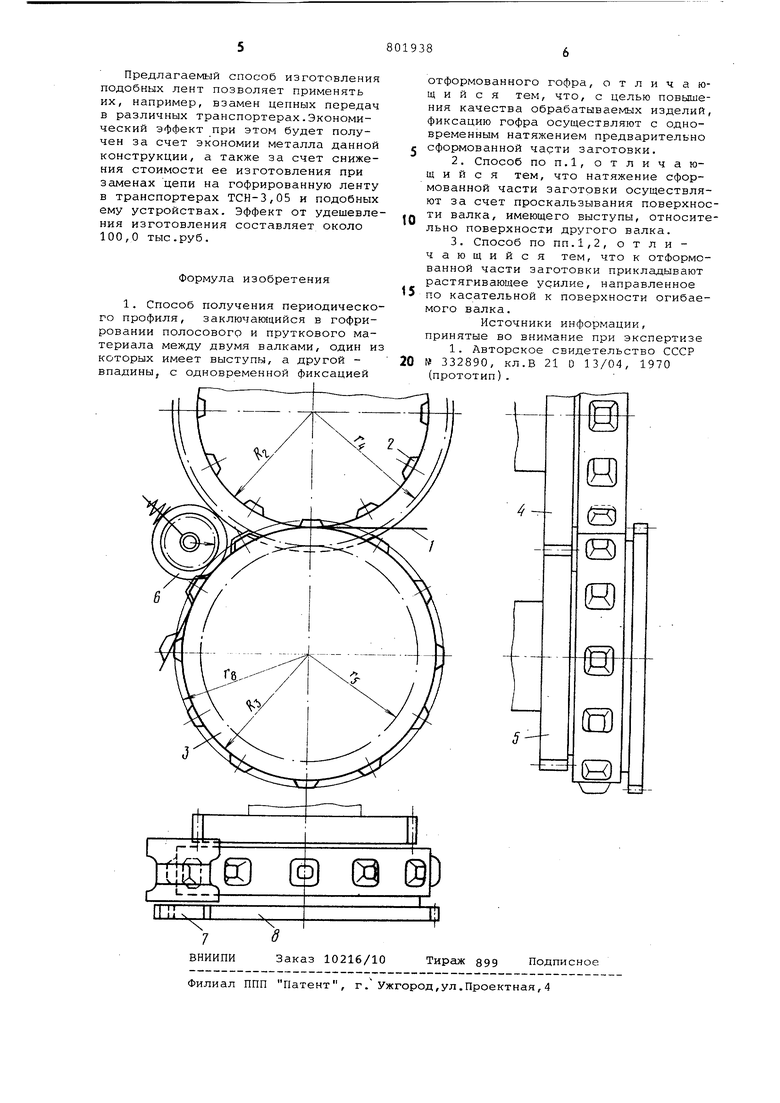

периодического профиля. Заготовку 1 в виде полосы подают между двумя фигурными валками 2 и 3 один из которых, например 2, имеет на своей поверх 1ости впадины, а другой, например 3, - выступы, которые при вращении валков размещаются во впадинах валка 2, деЛормируя при это заготовку 3 и образуя на ее поверхности госЬры, которые при дальнейшем вращении валков остаются на выступа валка 3 (или во впадинах валка 2). Между собой валки 2 и 3 связаны кинематической цепью, например, с помовдью закрепленных на одних осях с ними зубчатыми колесами 4 и 5, радиусы , г начальных окружностей которых (окружности перекатывающиес друг по другу без скольжения) не равны соответствующим радиусам R R рабочих поверхностей валков, и поэтому на поверхностях последних возникает скольжение. Соотношение радиусов г, Tg и 2 выбирается таким образом, что поверхность огибаемого сформированной частью заготовки 1 валка 3 движется с большей скоростью, чем поверхность валка 2 (это достигается при Кз,г,-- и Rj г За счет этого скоростьсформированной части заготовки 1, размещенной на выступе валка 3, больше скорости поверхности валка 2, в результате чего создается усилие натяжения, стремящееся- прижать Сформированную часть заготовки к поверхности валка 3 и извлечь сформированный гофр из выступа валка 3. Для удержания сфор мированного гофра на выступе валка 3 сформированную часть заготовки 1 прижимают к валку 3 путем прилол ени радиального усилия, создаваемого, например, подпружиненным валком 6. Сила,.вызывающая натяжение сформиро ванной части заготовки 1, не может поэтому извлечь сформированный гофр из выступа валка 3 и прижимает ее к поверхности валка 3, тем самым стаб лизируя размер между гофрами, что повышает качество обработки. Приложение прижимающей силы (расположени валка 6) относительно зоны деформации между валками 2 и 3 может быть выбрано произвольно при любой форме гофров и расстояния между ними, что расширяет область применения способа. В ряде случаев, например, при значительной степени деформации жес кой заготовки или глубоком и узком гофре величина скорости проскальзывания, требуемая для создания растягивающей силы, обеспечивающей при жатие сформированной части заготовки к огибаемому валку, может быть настолько большой, что вызовет адгезию поверхностей заготовки 1 и валка 2, либо не позволит оформить выступ на валке 3 достаточной высоты для .формирования требуемого гофа (из-за обкатки выступа по впадине со скольжением его боковые стороны могут пересечься на высоте меньшей, чем требуемая высота выступа,по аналогии с заострением зуба зубчатого колеса с большей положительной коррекцией), В этих случаях к сформированной части заготовки 1 прикладывается дополнительная растягивающая сила, направленная по касательной к поверхности валка 3 и дополнительно прижимающая сформированную часть заготовки 1 к поверхности валка 3. Эта сила создается, например, за счет соединения оси валка б и валка 3 дополнительной кинематической цепью, например, зубчатой передачей 7 и 8, начальные радиусы которой г-, и fg выбраны таким образом, что наружная поверхность валка 6 опережает в своем движении поверхность валка 3 (радиуса РЦ ) настолько, что создаваемое за счет скольжения растягивающее усилие прижимает сбормированную часть заготовки 1 к валку 3 и дополнительно фиксирует ее на валке 3, повышает тем самым точность ее изготовления. Пример . Проводилась обработка ленточной заготовки толщиной О 0,5 мм, шириной мм, на которой с помощью двух жестких фигурных валков, установленных на вальцах марки С 162А, получались (с шагом Р 100 мм) пустотелые выступы, расположенные посредине сечения заготовки на ширине В 40 мм с максимальной высотой h 10 мм и шириной С 15 мм. Боковой профиль выступов описан двумя поверхностями круговых цилиндров, оси которых расположены на поверхности заготовки по разные стороны от образуемого профиля. Торцы пустотелых выступов также оформлены плавной выпукло-вогнутой поверхностью. Передаточное отношение синхронизирующих зубчатых колес И 1, межцентровое расстояние А 310 мм, радиус валка, на котором фиксировалась огибающая его гофрированная лента, R 155,5 мм, сопряженного с ним R,2 154,5 мм. Фиксация ленты на огибаемом валке проводилась с помощью подпружиненного ролика. Профиль выступов и впадин, выполненных на сопряженных валках, получен как огибающие поверхности заданных гофров, что обеспечивало плавное формирование боковой поверхности гофра. Число оборотов валков п. п2 60 об./мин. Полученная лента полностью соответствовала требованиям чертежа. Точность по шагу удовлетворяла требованиям чертежа и находилась в пределах 0,2 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| Способ изготовления профилей с периодически повторяющимися замкнутыми поперечными гофрами | 1985 |

|

SU1355316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЗАПОЛНИТЕЛЯ С ШЕВРОННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426645C2 |

| Устройство для гофрирования листового материала | 1980 |

|

SU925655A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ ) | 2008 |

|

RU2375139C2 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1997 |

|

RU2118217C1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| УГОЛОК СЕТЧАТЫЙ РАВНОПОЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379444C1 |

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

Авторы

Даты

1981-02-07—Публикация

1978-10-30—Подача