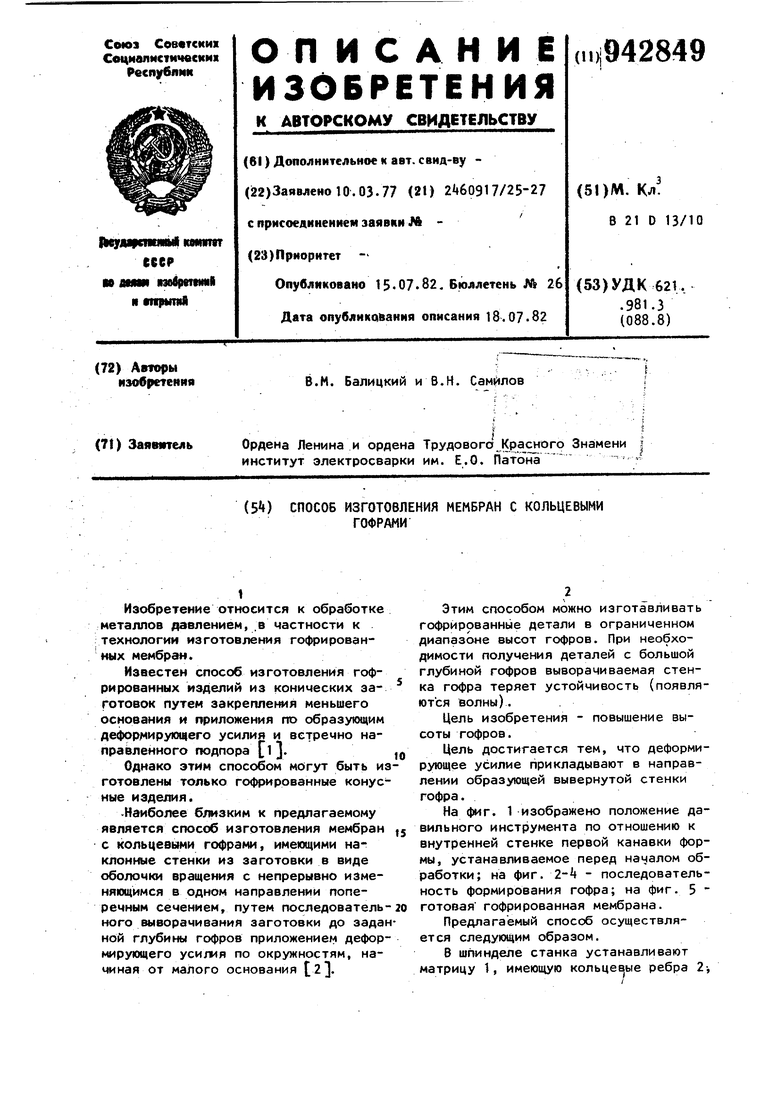

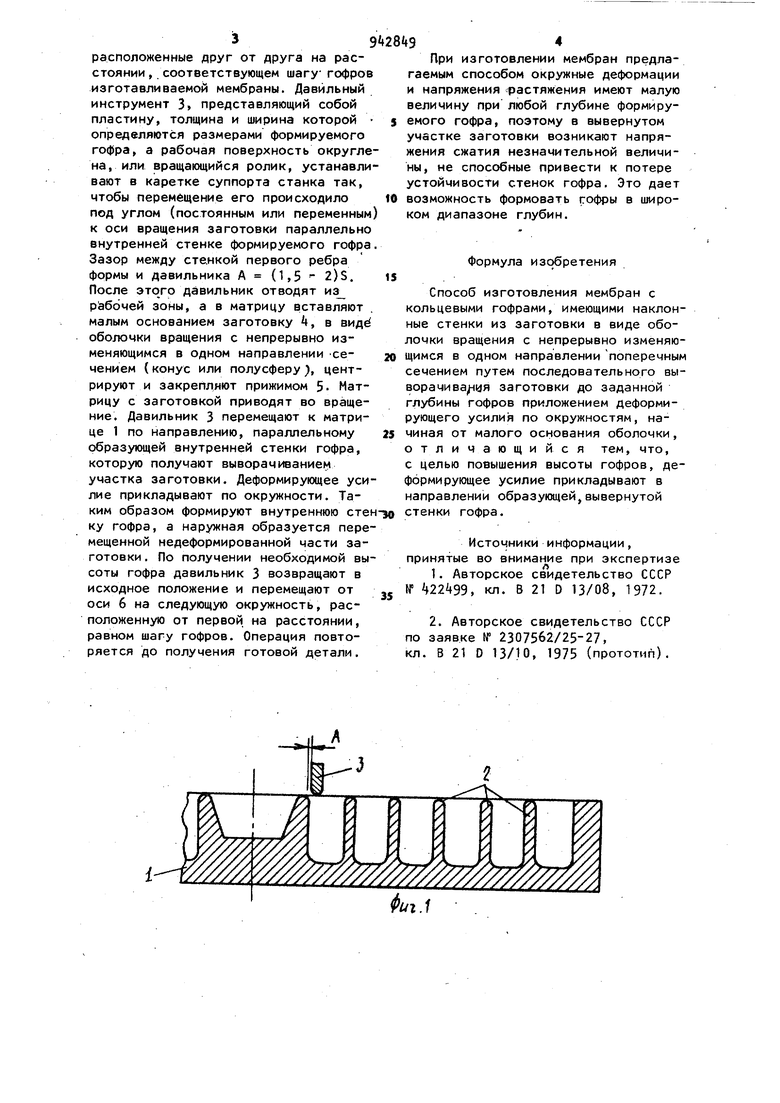

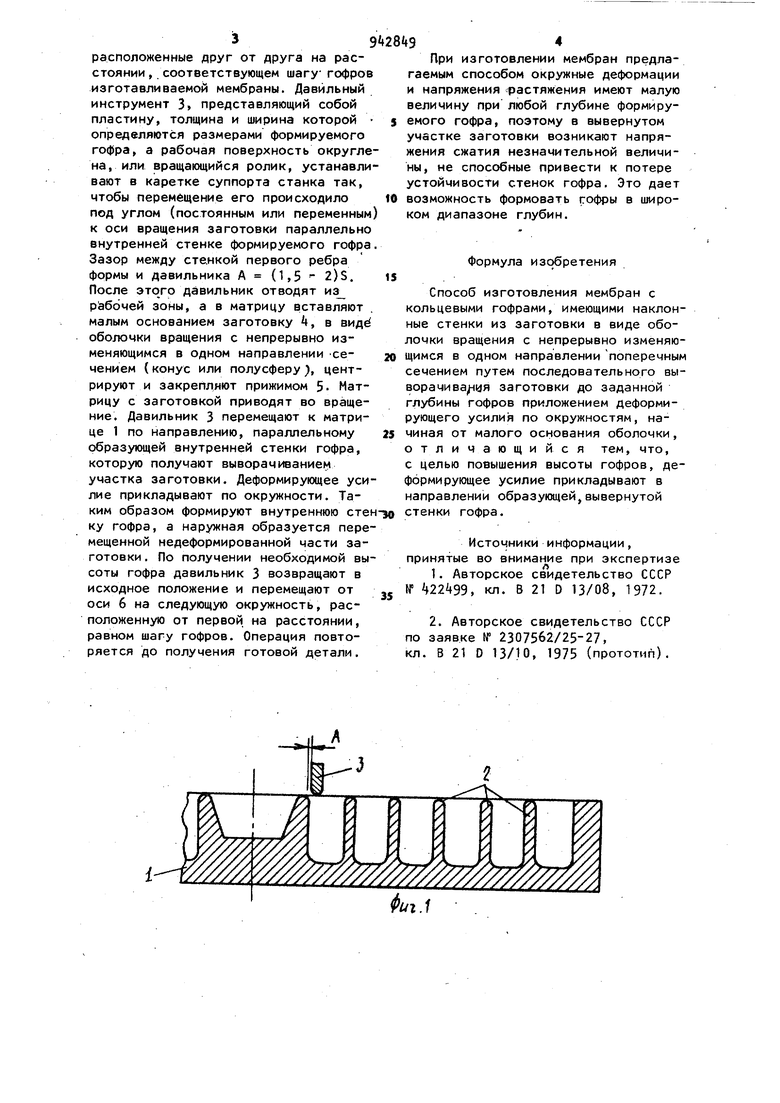

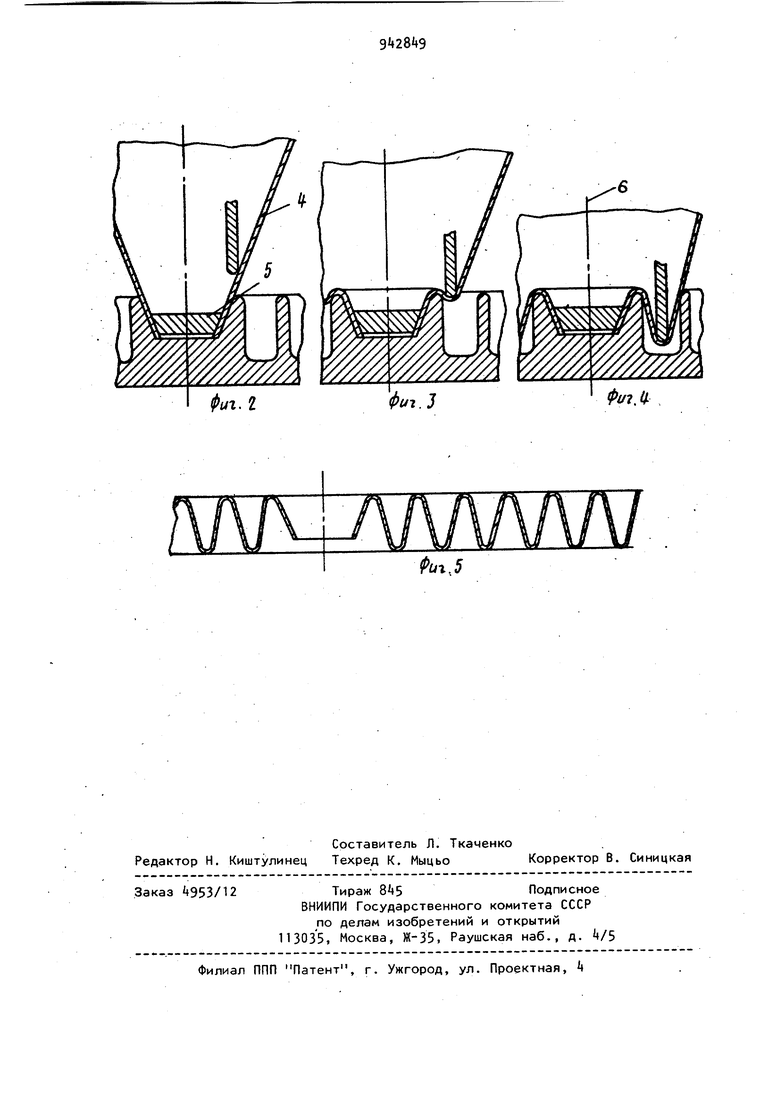

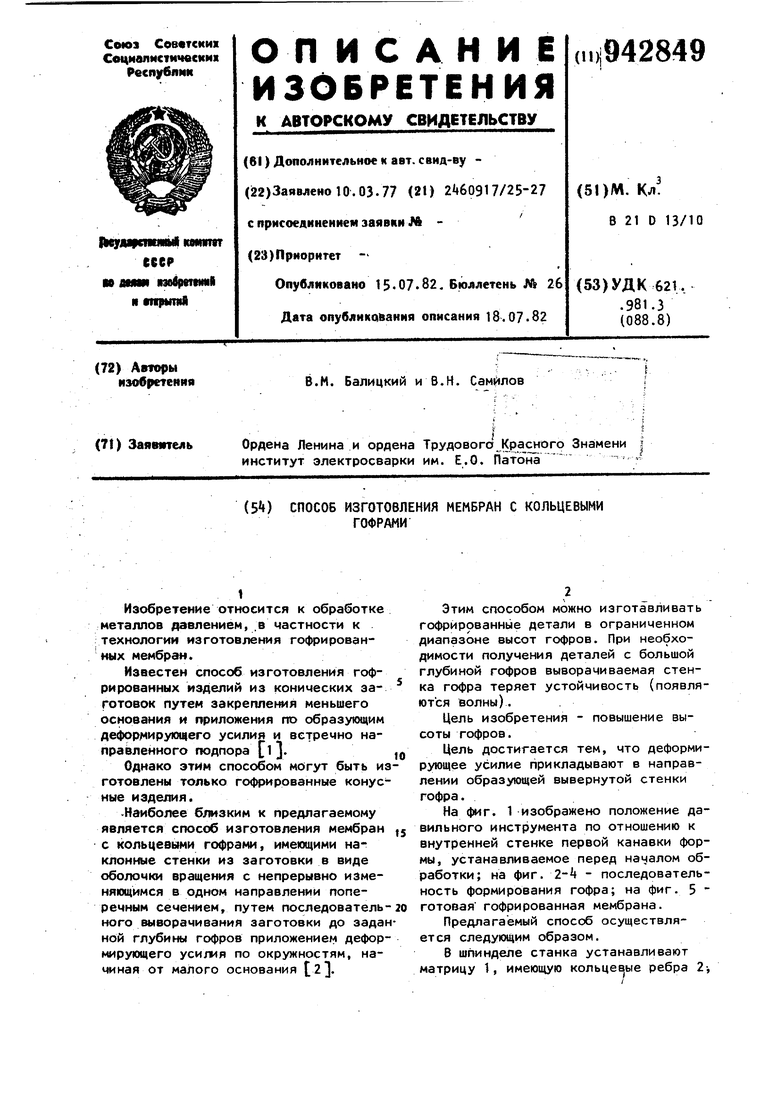

Изобретение относится к обработке металлов давлением, .в частности к ;технологии изготовления гофрированных мембран. Известен способ изготовления гофрированных изделий из конических заготовок путем закрепле1«)я меньшего основания и приложения по образукхцим деформирующего усилия и встречно направленного подпора f1. Однако этим способом могут быть и готовлены только гофрированные конус ные изделия. Наиболее близким к предлагаемому является способ изготовления мембран с кольцевыми гофрами, имеющими наклонные стенки из заготовки в виде оболочки вращения с непрерывно изменяющимся в одном направлении поперечным сечением, путем последователь ного выворачивания заготовки до зада ной глубины гофров приложением дефор мирующего усилия по окружностям, начиная от малого основания 2. Этим способом можно изготавливать гофрированные детали в ограниченном диапазоне высот гофров. При необходимости получения деталей с большой глубиной гофров выворачиваемая стенка гофра теряет устойчивость (появляются волны). . Цель изобретения - повышение высоты гофров. Цель достигается тем, что деформирующее усилие прикладывают в направлении образующей вывернутой стенки гофра. На фиг. 1 изображено положение давильного инструмента по отношению к внутренней стенке первой канавки формы, устанавливаемое перед началом обработки; на фиг. 2-k - последовательность формирования гофра; на фиг. 5 готовая гофрированная мембрана. Предлагаемый способ осуществляется следующим образом. В шпинделе станка устанавливают матрицу 1, имеющую кольцевые ребра 2-, 39 расположенные друг от друга на расстоянии , соответствующем шагу гофров изготавливаемой мембраны. Давильный инструмент 3, представляющий собой пластину, толщина и ширина которой определяются размерами формируемого гофра, а рабочая поверхность округлена, или вращающийся ролик, устанавливают в каретке суппорта станка так, чтобы перемещение его происходило под углом (постоянным или переменным) к оси вращения заготовки параллельно внутренней стенке формируемого гофра Зазор между стенкой первого ребра формы и давильника А (1,5 2)5. После этого давильник отводят из рабочей зоны, а в матрицу вставляют . малым основанием заготовку , в виде оболочки вращения с непрерывно изменяющимся в одном направлении Сечением (конус или полусферу), центрируют и закрепляют прижимом 5- Матрицу с заготовкой приводят во вращение. Давильник 3 перемещают к матрице 1 по направлению, параллельному образующей внутренней стенки гофра, которую получают выворачиванием участка заготовки. Деформирующее уси лие прикладывают по окружности. Таким образом формируют внутреннюю сте ку гофра, а наружная образуется пере мещенной недеформированной части заготовки . По получении необходимой вы соты гофра давильник 3 возвращают в исходное положение и перемещают от оси 6 на следующую окружность, расположенную от первой, на расстоянии, равном шагу гофров. Операция повторяется до получения готовой детали. 9 При изготовлении мембран предлагаемым способом окружные деформации напряжения «растяжения имеют малую величину при любой глубине формируемого гофра, поэтому в вывернутом участке заготовки возникают напряжения сжатия незначительной величины, не способные привести к потере устойчивости стенок гофра. Это дает возможность формовать гофры в широком диапазоне глубин. Формула изобретения Способ изготовления мембран с кольцевыми гофрами, имеющими наклонные стенки из заготовки в виде оболочки вращения с непрерывно изменяющимся в одном направлении поперечным сечением путем последовательного выворачива|1ия заготовки до заданной глубины гофров приложением деформирующего усилия по окружностям, начиная от малого основания оболочки, отличающийся тем, что, с целью повышения высоты гофров, деформирующее усилие прикладывают в направлении образующей,вывернутой стенки гофра Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 22499, кл. В 21 D 13/08, 1972. 2.Авторское свидетельство СССР по заявке № 2307562/25-27, кл. В 21 D 13/10, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления дисков с кольцевыми гофрами | 1980 |

|

SU995983A1 |

| Способ изготовления гофрированных изделий | 1975 |

|

SU948487A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛЬНОЙ ГОФРИРОВАННОЙ МЕМБРАНЫ | 2014 |

|

RU2576970C1 |

| Способ изготовления гофрированных изделий | 1987 |

|

SU1461561A2 |

| Способ изготовления гибких патрубков переменного сечения | 1986 |

|

SU1357109A1 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2275267C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

Авторы

Даты

1982-07-15—Публикация

1977-03-10—Подача