(5) СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мембран с кольцевыми гофрами | 1977 |

|

SU942849A1 |

| Способ изготовления дисков с кольцевыми гофрами | 1980 |

|

SU995983A1 |

| Способ изготовления гофрированных изделий | 1987 |

|

SU1461561A2 |

| Способ изготовления гибких патрубков переменного сечения | 1986 |

|

SU1357109A1 |

| Способ поперечного последовательного гофрирования трубчатых заготовок | 1989 |

|

SU1696050A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ТРАПЕЦЕИДАЛЬНЫМИ КОЛЬЦЕВЫМИ ГОФРАМИ | 2000 |

|

RU2161543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| Способ изготовления листа с гофрами | 1984 |

|

SU1156769A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛЬНОЙ ГОФРИРОВАННОЙ МЕМБРАНЫ | 2014 |

|

RU2576970C1 |

1

Изобретение относится к обработке деталей давлением и предназначено для изготовления гофрированных изделий с замкнутыми кольцевыми гофрами, преимущественно с большой глубиной гофров, которые могут быть использованы в качестве мембран, диафрагм, щитовых крышек для приборов, мащин и сооружений.

Известен способ fl получения гофрированных дисков с гофрами пилообразного сечения, при котором заготовка в виде развертки кольцевого сектора диска деформируется в местах вершин гофров по одному из радиальных сечений заготовки, постепенно переходя от одного радиального сечения к другому. Гофрированный диск по этому способу получается незамкнутым, что требует ввода операции по сборке и соединению кромок сложного профиля.

Известен способ 2 изготовления гофрированных изделий, при котором зажимают меньшее основание полой заготовки в виде тела вращения с параллельными и неравными основаниями и прикладывают к внутренней ее поверхности встречно направленные усилия гофрирования и подпора/ Таким способом изготавливают гофрированные конусные изделия. С целью изготовления гофрированных дисков, например мембран, усилия гофрирования и подпора пру1кладывают в направлении, параллельном оси заготовки, последовательно по окружностям, соответствующим вершинам гофров, рас,- положенным на расстояниях, равных по крайней мере высоте гофра. С целью уменьшения мощности привода усилия прикладывают вдоль окружности последовательно.

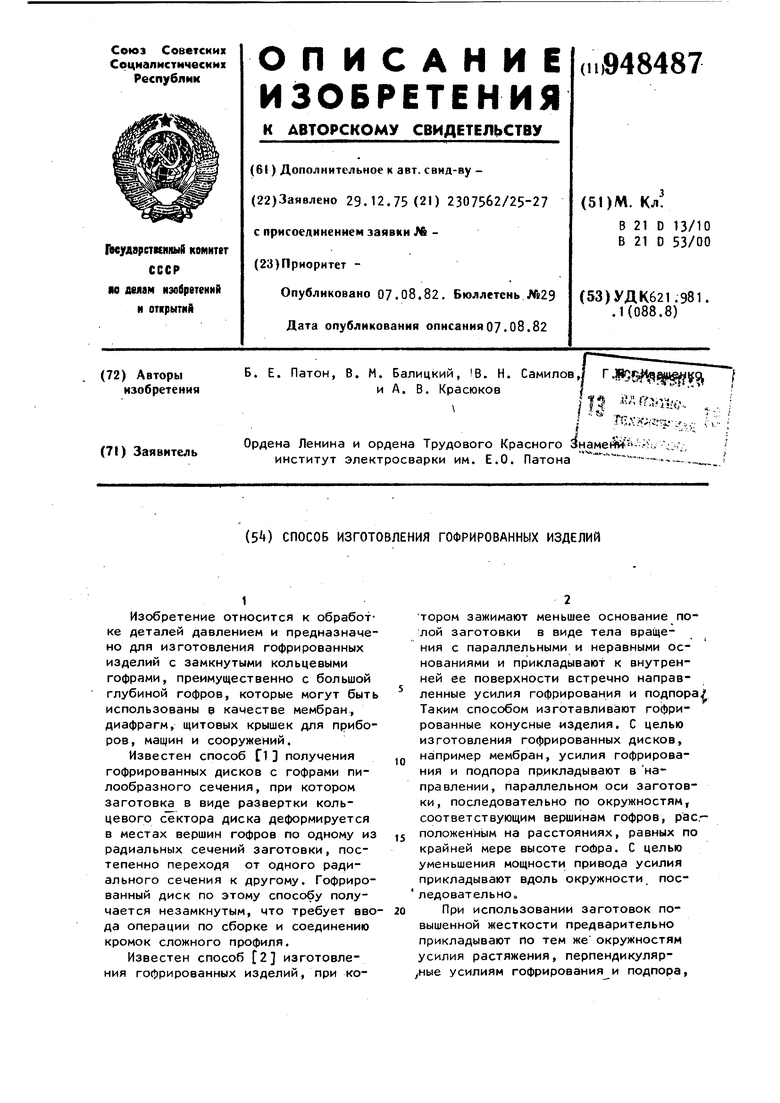

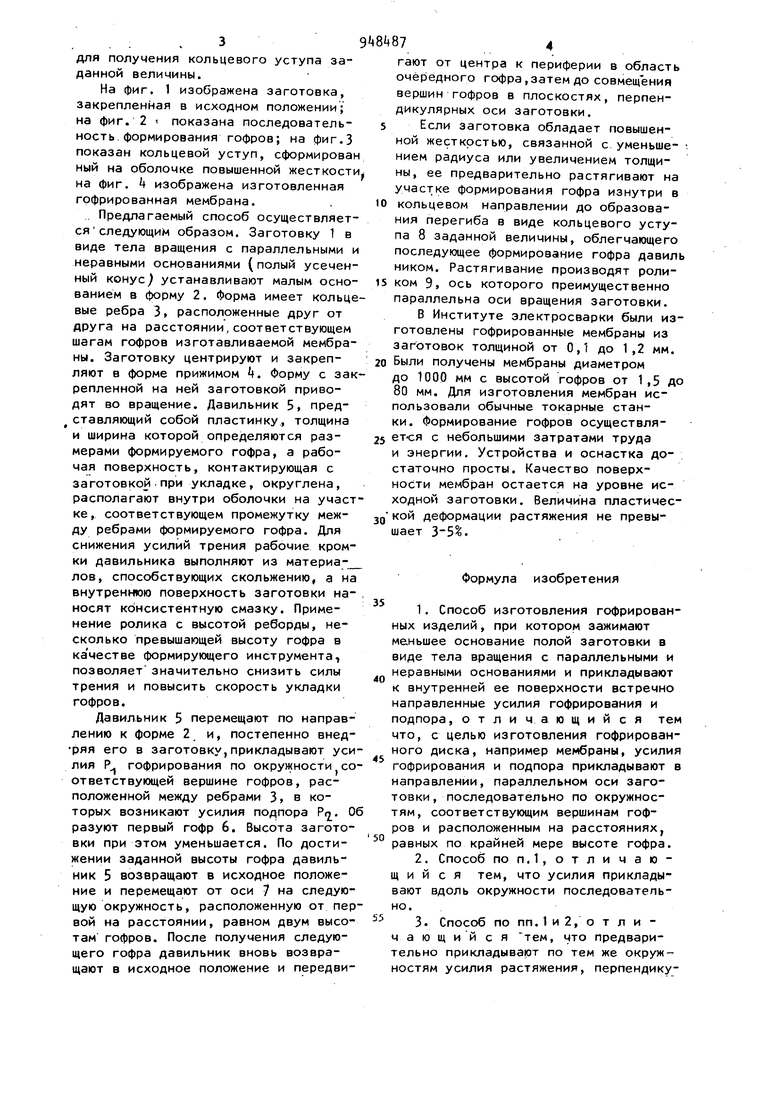

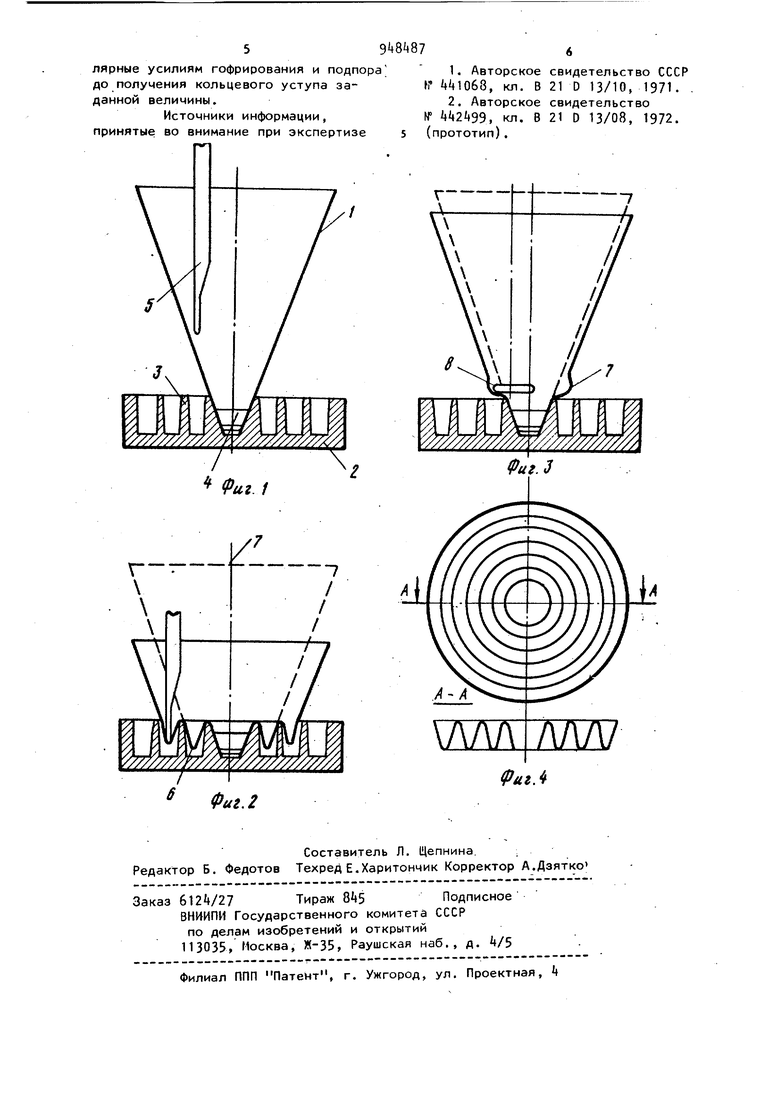

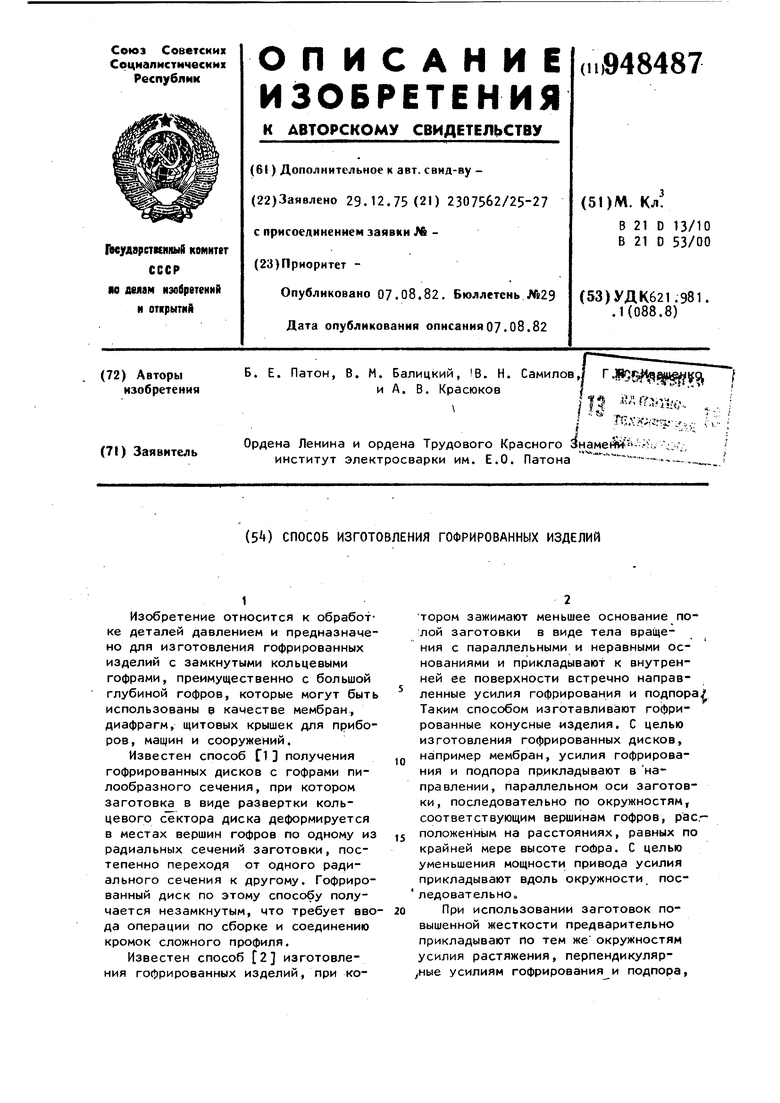

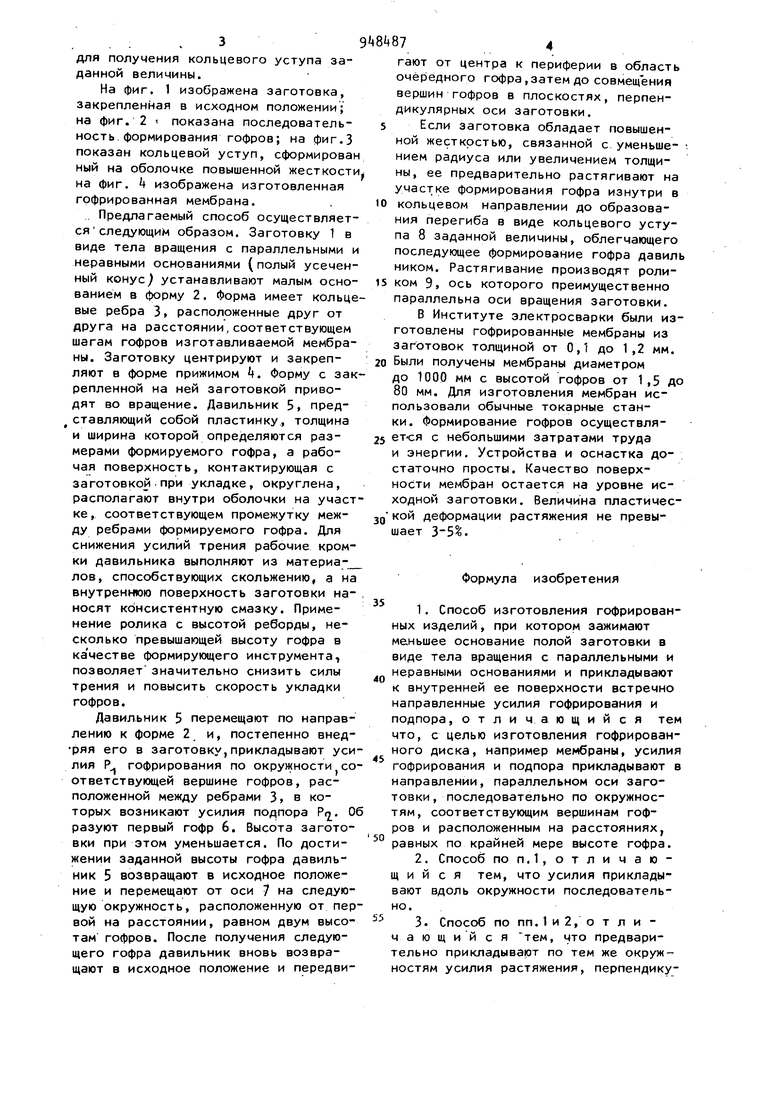

При использовании заготовок повышенной жесткости предварительно прикладывают по тем же окружностям усилия растяжения, перпендикуляруные усилиям гофрирования и подпора, ,3 для получения кольцевого уступа заданной величины. На фиг. 1 изображена заготовка, закрепленная в исходном положении; на фиг. 2 показана последовательность, формирования гофров; на фиг.З показан кольцевой уступ, сформирован ный на оболочке повышенной жесткости на фиг. изображена изготовленная гофрированная мембрана. . Предлагаемый способ осуществляется следующим образом. Заготовку 1 в виде тела вращения с параллельными и неравными основаниями (полый усеченный конус устанавливают малым основанием в форму 2. Форма имеет кольце вые ребра 3, расположенные друг от друга на расстоянии,соответствующем шагам гофров изготавливаемой мембраны. Заготовку центрируют и закрепляют в форме прижимом k. Форму с зак репленной на ней заготовкой приводят во вращение. Давильник 5, представляющий собой пластинку, толщина и ширина которой определяются размерами формируемого гофра, а рабочая поверхность, контактирующая с заготовкой при укладке, округлена, располагают внутри оболочки на участ ке, соответствующем промежутку между ребрами формируемого гофра. Для снижения усилий трения рабочие кромки давильника выполняют из материалов, способствующих скольжению, а на внутреннюю поверхность заготовки наносят консистентную смазку. Применение ролика с высотой реборды, несколько превышающей высоту гофра в качестве формирующего инструмента, позволяет значительно снизить силы трения и повысить скорость укладки гофров. Давильник 5 перемещают по направлению к форме 2 и, постепенно внедряя его в заготовку,прикладывают уси ЛИЯ Р гофрирования по окружности со ответствующей вершине гофров, расположенной между ребрами 3 в которых возникают усилия подпора Pij. О разуют первый гофр 6. Высота заготовки при этом уменьшается. По достижении заданной высоты гофра давильник 5 возвращают в исходное положение и перемещают от оси 7 на следующую окружность, расположенную от пер вой на расстоянии, равном двум высотам гофров. После получения следующего гофра давильник вновь возвращают в исходное положение и передви7гают от центра к периферии в область очередного гофра,затем до совмещения вершин гофров в плоскостях, перпендикулярных оси заготовки. Если заготовка обладает повышенной жесткостью, связанной с.уменьшением радиуса или увеличением толщины, ее предварительно растягивают на участке формирования гофра изнутри в кольцевом направлении до образования перегиба в виде кольцевого уступа 8 заданной величины, облегчающего последующее формирование гофра давиль НИКОМ. Растягивание производят роликом 9, ось которого преимущественно параллельна оси вращения заготовки. В Институте электросварки были изготовлены гофрированные мембраны из заготовок толщиной от 0,1 до 1,2 мм. Были получены мембраны диаметром до 1000 мм с высотой гофров от 1,5 до 80 мм. Для изготовления мембран использовали обычные токарные станки. Формирование гофров осуществляет-ся с небольшими затратами труда и энергии. Устройства и оснастка достаточно просты. Качество поверхности мембран остается на уровне исходной заготовки. Величина пластической деформации растяжения не превышает 3 5%Формула изобретения 1. Способ изготовления гофрированных изделий, при котором зажимают меньшее основание полой заготовки в виде тела вращения с параллельными и неравными основаниями и прикладывают к внутренней ее поверхности встречно направленные усилия гофрирования и подпора, отличающийся тем ЧТО, с целью изготовления гофрированного диска, например мембраны, усилия гофрирования и подпора прикладывают в направлении, параллельном оси заготовки , последовательно по окружностям, соответствующим вершинам гофров и расположенным на расстояниях, равных по крайней мере высоте гофра. 2.Способ по п.1,отличающий с я тем, что усилия прикладывают вдоль окружности последовательно. 3.Способ по пп.1 и 2, о т л и чающийся тем, что предварительно прикладывают по тем же окружностям усилия растяжения, перпендику

Авторы

Даты

1982-08-07—Публикация

1975-12-29—Подача