Изобретение относится к трубному производству, а именно - участкам подготовки производства передельных труб и их отделки. Оно может быть использовано на аналогичных участках в машиностроении.

Цель изобретения - повышение производительности станка.

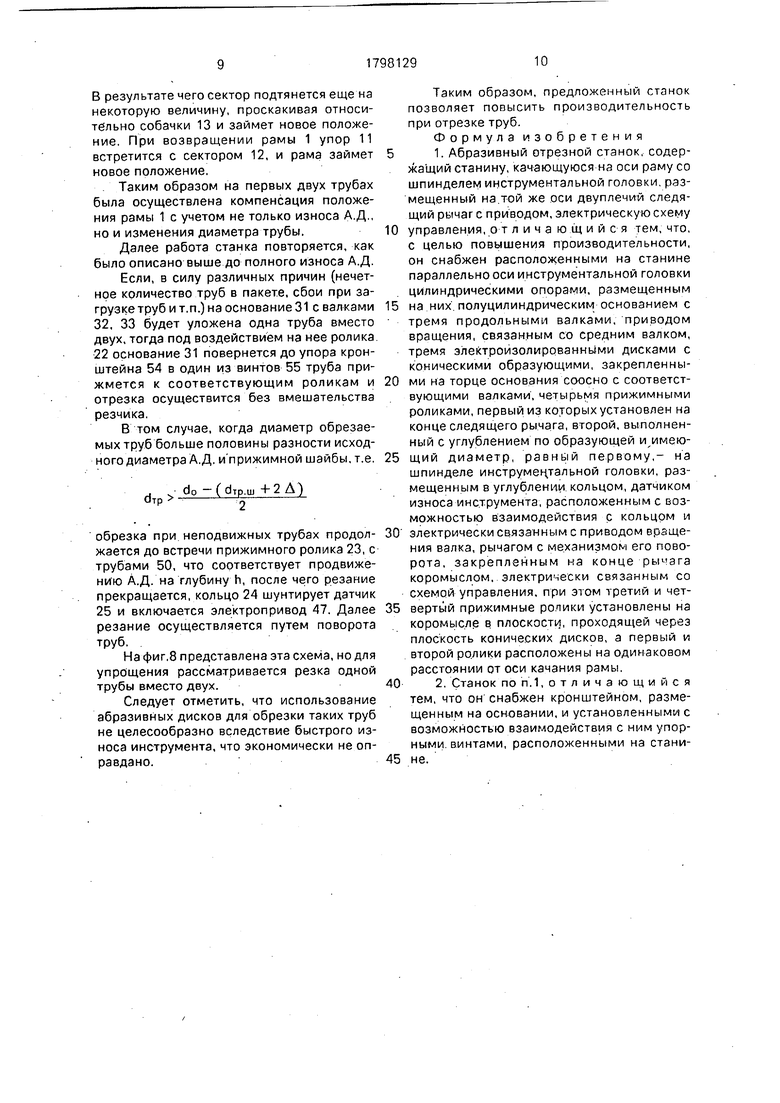

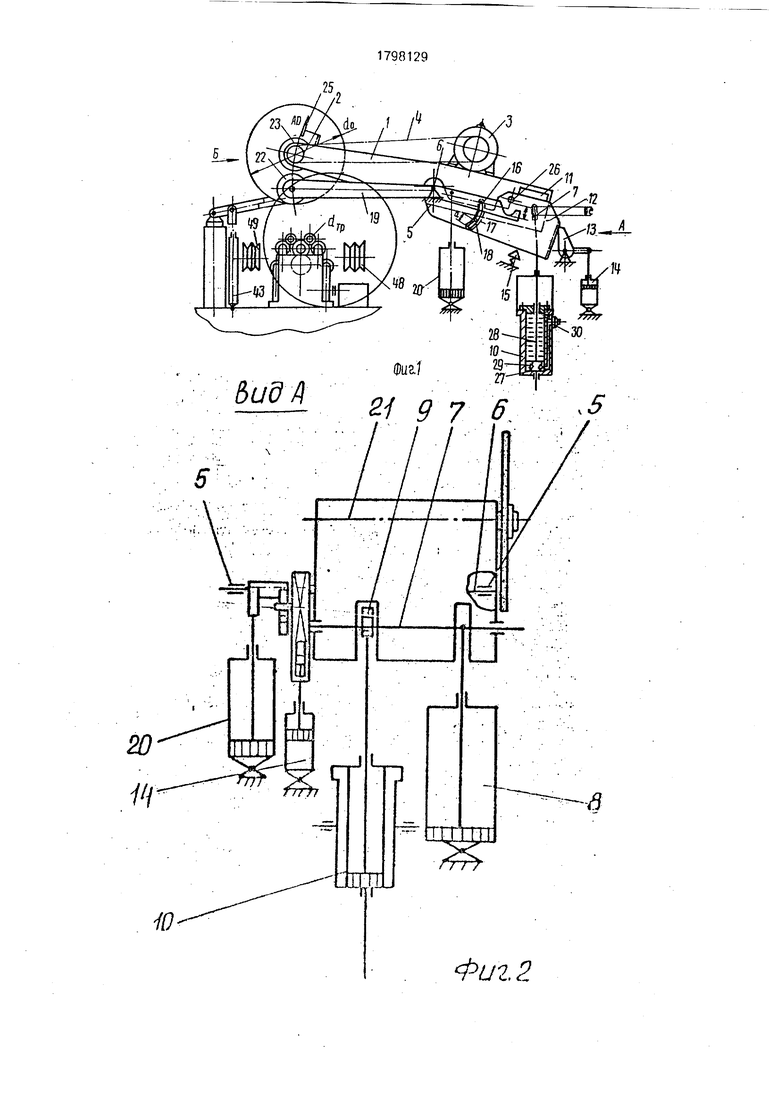

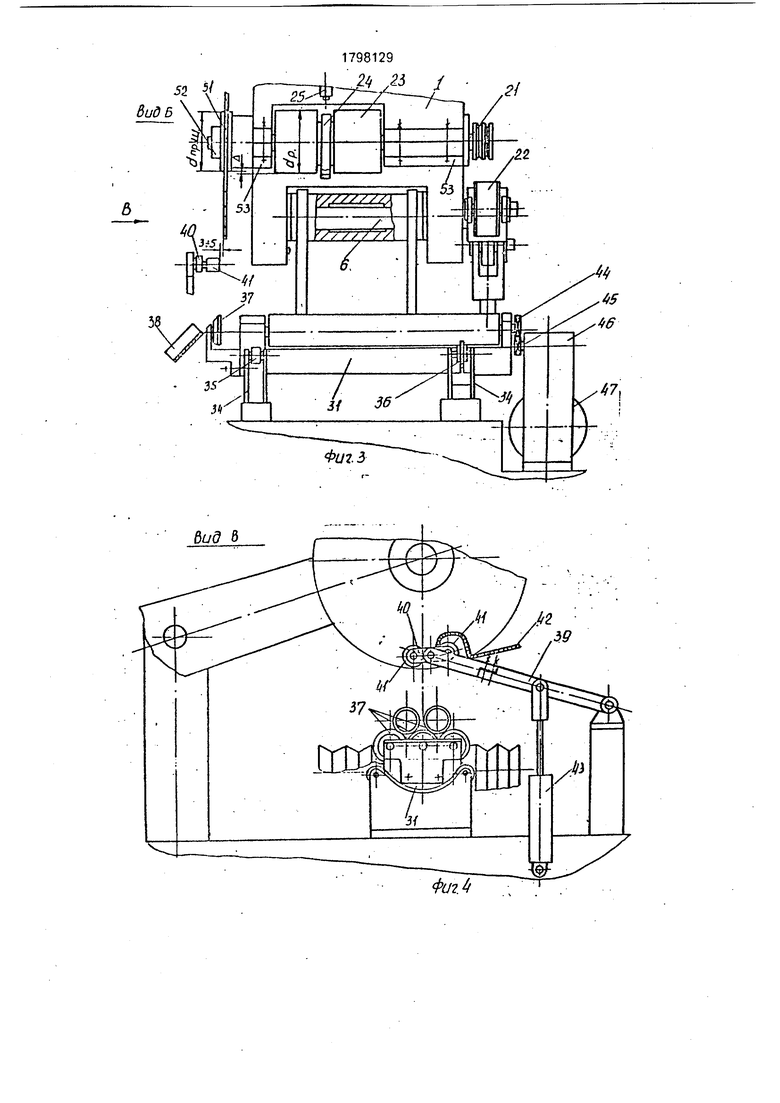

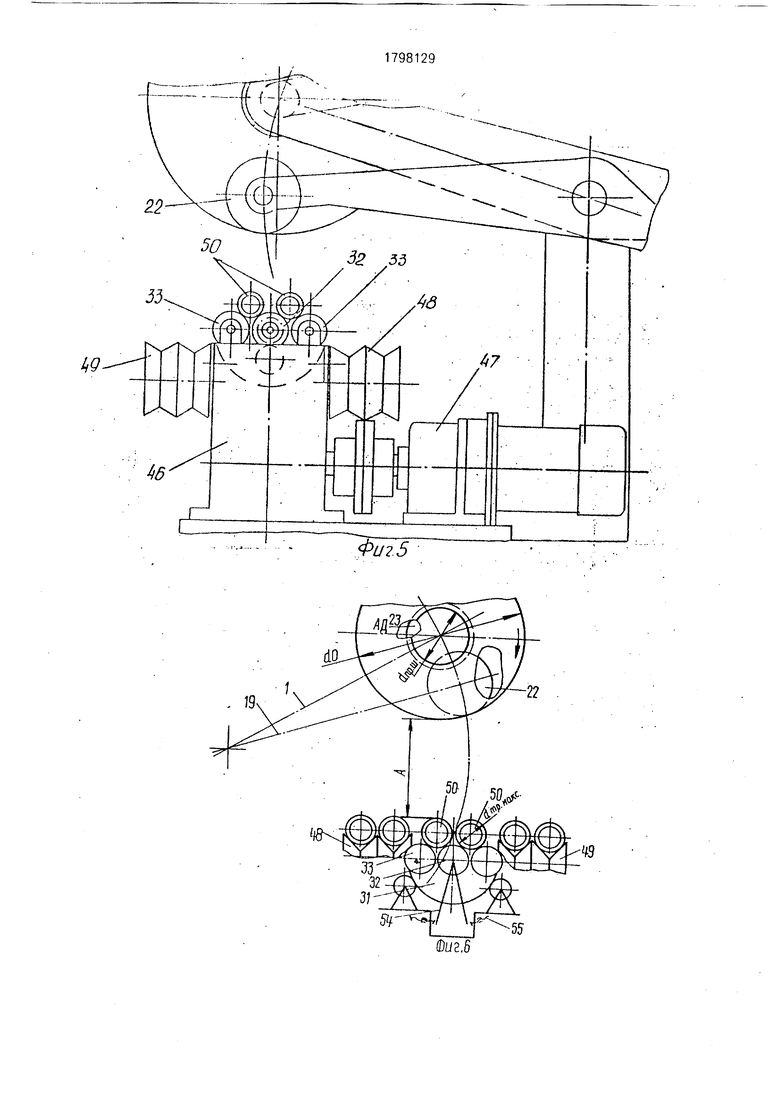

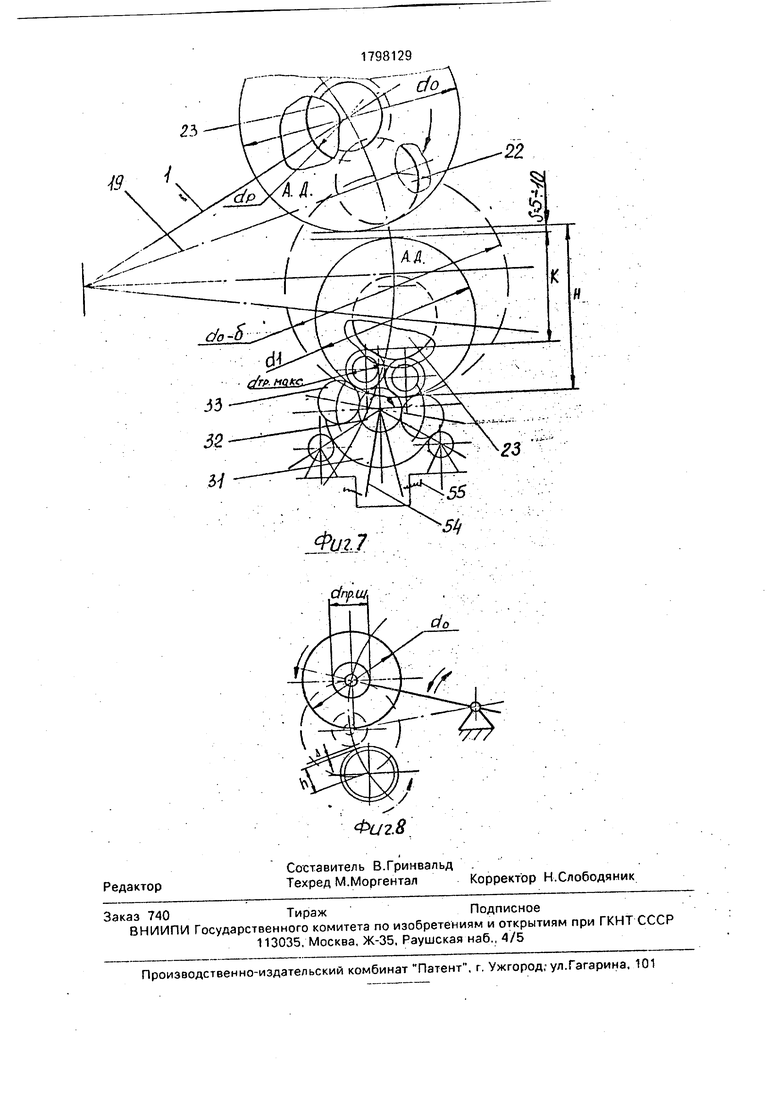

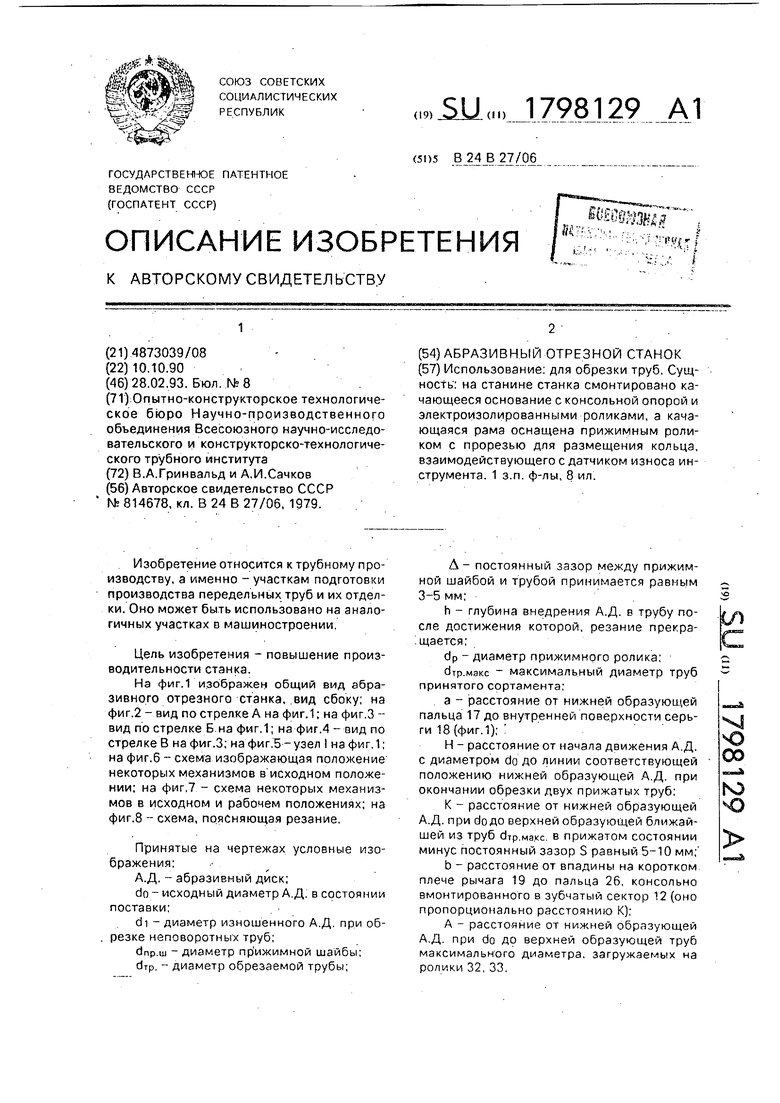

На фиг. 1 изображен общий вид абразивного отрезного станка,.вид сбоку; на фиг.2 - вид по стрелке А на фиг. 1; на фиг.3 -- вид по стрелке Б.на фиг,1; на фиг.4 - вид по стрелке В на фиг.3; нафиг.5-узел I на фиг. 1; на фиг.б - схема изображающая положение некоторых механизмов в исходном положении; на фиг,7 - схема некоторых механизмов в исходном и рабочем положениях; на фиг.8 -- схема, поясняющая резание.

Принятые на чертежах условные изображения:

А.Д. - абразивный диск; do - исходный диаметр А.Д. в состоянии поставки:

di - диаметр изношенного А.Д. при об- . резке неповоротньгх труб;

Опр.ш - диаметр пр ижимной шайбы; dtp. - диаметр обрезаемой трубы;

Д- постоянный зазор между прижимной шайбой и трубой принимается равным мм;

h - глубина внедрения А.Д. в трубу после достижения которой, резание прекра- . щается;

dp - диаметр прижимного ролика;

йтр.макс - максимальный диаметр труб принятого сортамента;

а - расстояние от нижней образующей пальца 17 до внутренней поверхности серьги 18 (фиг. 1); :

Н - расстояние от начала движения А.Д. с диаметром do до линии соответствующей положению нижней образующей А.Д. при окончании обрезки двух прижатых труб;

К - расстояние от нижней образующей А.Д. при doflo верхней образующей ближайшей из труб dip.Maxc. в прижатом состоянии минус постоянный зазор S равный 5-10 мм;

b - расстояние от впадины на коротком плече рычага 19 до пальца 26, консольно вмонтированного в зубчатый сектор 12 (оно пропорционально расстоянию К);

А - расстояние от нижней образующей А.Д. при do до верхней образующей труб максимального диаметра, загружаемых на ролики 32, 33.

ел

xj

Ю О

.&

ю

Зависит от траектории загрузки и разности между максимальным и минимальным диаметром труб принятого сортамента.

е - величина паза в проушине 9 гидротормоза, пропорциональная ходу. А.Д., при do до ближайшей из труб оЧр.макс. в прижатом состоянии минус зазор S (фиг.1).. т.е. пропорциональна К. . .

. S -1-: зазор, который А.Д. проходит на рабочей подаче перед обрезкой. Принимается равным 5-10 мм;

б - величина износа А.Д; по радиусу за один рез.. .

Станок состоит из станины, качающей- .ся рамы 1, инструментальной головки 2 с абразивным диском (А.Д.) электропривода 3, связанного с инструментальной головкой клиноременной передачей 4, опоры 5с осью 6(вокруг которой качается рама 1, связанная шэрнирно пальцем 7с пневмоцилиндром 8, и при помощи проушины 9 с пазом - с гидротормозом 10. На раме 1 смонтирован упор 11. . На оси 6 свободно насажен зубчатый сектор 12, находящийся в зацеплениис-ср :бачкой 13, связанной с пневмоцилиндром; 14, сектор Т2 опирается на подпружиненный упор 15, а рама 1 упором 1,1 опирается на сектор 12, чем фиксируется ее исходное положение. На раме 1 укреплен консольный палец 16, а на секторе 12 - консольный палец 17. Пальцы связаны серьгой 18с прорезью. Причем расстояние а прорези этой серьги пропорционально расстоянию Н, где а - расстояние.рт нижней образующей пальца 17 до внутренней поверхности серьги 18;

Н - расстояние от начала движения А.Д. с диаметром do. до линии соответствующей положению нижней образующей А.Д. при ..окончании обрезки труб. На .оси б также .свободно насажен двуплечйй следящий за изменением диаметра труб рычаг 19,приво- димый в движение от пневмоцилиндра 20. Причем, на одинаковом удалении от оси 6, следящий рычаг 19 и шпиндель 21 инструментальной ГОЛОБКИ 2 снабжены первым и вторым лрижйм ными роликами соответственно 2.2 и 23 равного диаметра. Прижимной ролик 23 выполнен с углублением по образующей, в котором свободно размещено подвижное, кольцо 24, с возможностью периодического воздействия на датчик 25 . износа инструмента, укрепленный на качающейся раме.

Короткое плечо следящего рычага 19 снабжено впадиной, расстояние b от которой до пальца 26, консольно вмонтированного в зубчатый сектор 12,- пропорционально расстоянию К.

Гидротормоз 10 снабжен поршнем 27, штоком 28, обратным клапаном 29 и дросселем 30. Для перетекания жидкости в корпусе цилиндра выполнены отверстия.

Величина паза е в проушине 9 гидротормоза пропорциональна ходу А.Д. при do до ближайшей из труб йтр.макс. в прижатом состоянии минус постоянный зазор S (5-10 мм), т.е. пропорционально К. Зазор необхо0 дим для того, чтобы исключить врезание

А.Д. в трубу на быстрой подаче, т.е. для

повышения надежности при работе, так как

им компенсируются неточности разного ро да. возникшие, как при изготовлении станка

5 как и при его эксплуатации (разброс выдержек времени в элементах электрической схемы управления, наличие пузырьков воздуха в гидротормозе и т.п.).

Под А.Д. на станине смонтировано пол0 уцилиндрическое, качающееся основание 31, несущее трехроликовые опоры с центральным приводным валком 32, по обеим сторонам которого на одинаковом расстоянии от него установлены неприводные вал.5 Ки 33. Ось вращения приводного валка 32 сроена оси основания 31. То есть это основание выполнено в виде части (состроганного) цилиндра радиусом из центра (оси вращения) приводного валка. Основание 31

0 установлено на роликовых опорах 34, одна из которых снабжена двумя гладкими роликами 35, а другая двумя роликами 36 с выступами, входящими в проточку, выполненную на основании 31, которая не позво-.

5 ляет последнему перемещаться в осевом

направлении. .. К торцу основания 31 крепится опора с .консольными коническими отизолирован- ными дисками 37 (выполненными из.мате0 риала не проводящего электричества). Эти диски соосны валкам 32 и 33 и конусной частью обращены в сторону удаления обре- зи, которая попадает на склиз 38 и направляется в короб (на чертежах не показан). Над

5 дисками 37 (фиг.З, 4) на приводном рычаге 39 шарнирно насажено отизолированное от рычага коромысло 40 с третьим и четвертым прижимными роликами 41, электрически связанное проводником 42 с электрической

0 схемой управления. Прижимные ролики 41 установлены в плоскости, проходящей через плоскость конических дисков.

Тррёц роликов 41, как и торец роликов 37. расположен с небольшим (3-5 мм фиг.З)

5 зазором от боковой плоскости А.Д. с целью получения короткой обрези. Ролики 41 соос- но с приводом 43 и дисками 37 образуют дополнительный прижимной узел для удержания переднего конца труб. Так как А.Д. является диэлектриком, то конструктивное

выполнение роликов 37 из неметалла и оти- золированность коромысла 40 от рычага 39 позволяет фиксировать момент окончания обрезки по разрыву электрической цепи (то есть по сути мгновенно).

На торце приводного ролика 32 кон- сольно насажена шестерня 44, которая входит в зацепление с такой же шестерней 45, установленной на валу редуктора 46, связанного с электроприводом 47. Станок оснащен предварительной позицией с рольгангом 48, подающим трубы до регулируемого длину обрези упора (не показан), самоустанавливающимися устройствами для поддержки длинных труб, отводящим рольгангом 49 и позволяет фронтальную загрузку и выгрузку труб с помощью реечного перекладывателя.

На валках 32, 33 и дисках 37 размещаются трубы, подлежащие обрезке, Позицией 50 обозначена труба максимального диаметра принятого сортамента, А.Д. на шпинделе крепится с помощью прижимной шайбы 51, которая поджимается гайкой 52. Сам шпиндель 21 смонтирован на подшипниках, установленных в корпусе 53 качающейся рамы 1.

Диаметр прижимной шайбы dnp.m меньше на 6-10 мм диаметра dp прижимного ролика 23.

С целью ограничения угла качания пол- уцилиндрического основания 31 в заданных пределах, что определяется сортаментом труб, к нему крепится кронштейн 54 с воз- можностью взаимодействия с упорными винтами 55, укрепленными на станине.

Конструкция самоустанавливающихся устройств на поддержки длинных труб не рассматривается, так как они принадлежат механизации, которой оснащается станок, а не непосредственно станку. Принципиально эти устройства включают опору аналогичную опоре 34 с роликами аналогичными роли кам 36,на которых устанавливается основание аналогичное основанию 31 (только короче его). Последнее оборудуется неприводными роликами диаметром равным валкам 33. Устройства устанавливаются с требуемым шагом.

В исходном положении сектор 12 лежит на подпружиненном упоре 15. Рама 1 упором 11 опирается на сектор 12, электроприводы 3 и 47 отключены, следящий рычаг 19 поднят, также поднят рычаг 39.

Работает статор следующим образом.

Обрезка труб максимального диаметра.

Рольгангом 48 трубы по две штуки подаются к упору (не показан) затем реечным перекладывателем за один ход (не показан) укладываются валки 32. 33, на диски 37 и

самоустанавливающиеся устройства для поддержки длинных труб. При этом очередные две трубы укладываются на рольганг 48 и подаются к упору, после чего рольганг 5 останавливается.

Наличие труб на валках 32, 33 и дисках 37 фиксируются датчиком,от команды которого включается электродвигатель 3, приводя во вращение А.Д. Подается сжатый

0 воздух в б.есштоковую полость пневмоци- линдра 20, Рычаг 19, поворачиваясь вокруг оси 6, роликом 22 ложится на трубы 50, воздействует на них, поворачивая при этом до состояния равновесия на некоторый угол

5 основание 31 (одновременно благодаря жесткости труб поворачиваются и самоустанавливающиеся устройства для поддержки длинныхтруб). При этом короткое плечо рычага 19 проходит путь, равный b и впадина

0 рычага 19 встречается с пальцем 26. После этого, спустя постоянную выдержку времени, примерно 0,5 сек., срабатывает пневмо- цилиндр 43, прижимая роликами 41 трубы 50 к дискам 37, Ролики 41 самоустанавлива5 ются на трубах путем поворота коромысла 40, не меняя положения основания 31 и плотно прижимают передние концы труб к .дискам 37..

Одновременное подачей воздуха вшто0 ковую полость пневмоцилиндра 43 воздух подается в бесштоковую полость пневмоцилиндра 8, от воздействия которого рама 1 с А.Д. на быстрой подаче приближается к трубам и после того, как А.Д. не дойдет до труб

5 на расстояние 5 5-10 мм, палец7 проходит путь, равный е. Шток 27 гидротормоза 10 под воздействием движущейся рамы 1 начинает движение вверх, вытесняя при этом жидкость через канал в корпусе и дроссель

0 ЗО.снижая скорость подачи до рабочей под- ачи. Зазор 5-10 мм устанавливается с целью компенсации различного рода погрешностей при изготовлении и работе А.Д. врезается в трубы. После их. разрезки, см. фиг.7,

5 где А.Д. показан пунктирной линией, разрывается электрическая цепь - (трубы 50 - прижимные ролики 41 - коромысло 40) за: тем сжатый воздух подается в штоковую полость пневмоцилиндра 8 и бесштоковую 43.

0 При этом обрезь освобождающегося от воздействия прижимных роликов 41 и по склизу 38 направляется в короб. Спустя выдержку времени,- равную времени выхода А.Д. из зоны обрезанных труб (с целью защиты его

5 от случайных осевых перемещений труб) пневмоцилиндр 20 поднимает рычаг 19.

Так как А.Д. при обрезке первых двух труб износился на некоторую величину, то пройденный им путь будет равен Н + 6, где:

д - величина износа А.Д. по радиусу за один рез.

В результате этого серьга 18 проходит путь, больший чем расстояние а на величину, пропорциональную б, а нижняя часть прорези серьги 18, встречаясь с пальцем 17, подтягивает зубчатый сектор 12, который перескакивая на зуб или два, относительно подпертой цилиндром 14 собачки 13 занимает новое положение.

Возвращаясь в исходное положение, рама 1 упирается упором 1Тв приподнятый сектор 12, а нижняя образующая А.Д. занимает примерно тоже положение, что и до обрезки первых двух труб (примерно пото- му, что сектор обеспечивает ступенчатое фиксирование положения). Поршень 27 и поршень пневмоцилиндра 8 не доходит до своих нижних крышек на некоторую величину. Так осуществляется компенсация изно- саА.Д.

При дальнейшей обрезке труб работа станка повторяется. Обрезанные трубы пе- рекладыв.ателем укладываются на рольганг 49 и отводятся от станка.

В том случае, когда А.Д. износится до величины сН,прижимной ролик 23 встретится с трубами 50 и резание прекратится. При этом кольцо 24 зашунтирует датчик. 25, ко- торый подаст команду на включение электропривода 47. Приводной валок поворачивается, а с ним поворачиваются трубы 50, в результате чегр они дорезаются. Разрывается электрическая цепь в проводнике 42 и механизмы в описанной последовательности возвращаются. Следящий рычаг 19 и рычаг 39 возвращаются в исходное положение, а рама 1 займет то же положение, что занимала при последнем резе, когда трубы обрезались без поворота. Электро- привод 47 отключается. При обработке последующих труб работа повторяется. Когда же А.Д. износится до такой степени, что будет не в состоянии обрезать трубы при их повороте, последние будут поворачиваться до тех пор, пока не истечет выдержка времени, гарантирующая с момента шунтирования датчика 25 полный оборот трубы максимального диаметра. Если по истече- нии этой выдержки электрическая цепь в проводнике 42 не разорвется, значит А.Д. максимально изношен. После этого пневмо- цилиндр 14 отводит собачку 13, следящий рыча 19 и рычаг 39 возвращаются в исход- ное положение, качающаяся рама 1 возвращается к подпружиненному упору 15.

После замены А.Д. работа повторяется в описанной последовательности, конечно в

первую очередь обрезаются недорезанные две трубы.

Из описания конструкции ясно, что устройство компенсации износа А.Д. срабаты- ваеттолько при обрезке неповоротных труб. Однако конструкция станка может быть дополнена известными конструктивами (например, по авт. свид. (sfe 719818), обеспечивающими компенсацию износа А.Д. при поворотных трубах. Этот вопрос в данной заявке не рассматривается, так как в определенных пределах сортамента труб этой компенсацией можно пренебречь ради упрощения конструкции. При изменении диаметра обрезаемых труб резчик возвращает все механизмы станка в исходное положение, после чего работа повторяется, с некоторыми отличиями от описанного выше.

Предположим, что на валки и диски уложены трубы меньшего диаметра (для упрощения описания примем диаметр А.Д. равным do).

Подается сжатый воздух в бесштоковую полость пневмсщилиндра 20. Рычаг 19, поворачиваясь вокруг оси 6, роликом 22 приближается к уложенным трубам, но не коснется их, так как вп.адина короткого плеча рычага 19, пройдя путь b встретится с пальцем 26 и упрется в него. Ролик 22 остановится на некотором расстоянии от труб. Спустя постоянную выдержку времени срабатывают пневмоцилиндр 43 и 8. Начинается движение качающейся рамы 1,. с нею перемещается палец 26, рычат 19с роликом 22, который первым ляжет на трубы (благо- даря самому короткому пути к ним) воздействует на них, поворачивая при этом на некоторый угол основание 31. (Одновременно благодаря жесткости труб поворачивается и самоустанавливающиеся устройства для поддержки длинных труб). При этом роткое плечо рычага 19 взаимодействуя с пальцем 26 приподнимет сектор 12, который благодаря собачке 13 займет новое положение. (Иными словами произойдет переналадка станка на новый размер трубы). Далее трубы прижимаются роликами 41 к дискам 37.

При движении качающейся.рамы 1 последняя на быстрой подаче проходит расстояние е после чего рама перемещается на рабочей подаче. Таким образом, при обрезке первых двух труб меньшего диаметра путь рамы 1 на рабочей подаче будет больше на разницу максимального диаметра трубы и данного(меньшего)диаметра. Далее работа продолжается как описано было ранее. Так как при обрезке этих труб А.Д. износился на некоторую величину, то А.Д. пройдет путь больший, чем если бы износа не было.

В результате чего сектор подтянется еще на некоторую величину, проскакивая относительно собачки 13 и займет новое положение. При возвращении рамы 1 упор 11 встретится с сектором 12, и рама займет новое положение.

. Таким образом на первых двух трубах была осуществлена компенсация положения рамы 1 с учетом не только износа А.Д., но и изменения диаметра трубы.

Далее работа станка повторяется, как было описано выше до полного износа А.Д.

Если, в силу различных причин (нечетное количество труб в пакете, сбои при загрузке труб и т.п.) на основание 31 с валками 32, 33 будет уложена одна труба вместо двух, тогда под воздействием на нее ролика. 22 основание 31 повернется до упора кронштейна 54 в один из винтов 55 труба прижмется к соответствующим роликам и отрезка осуществится без вмешательства резчика.

В том случае, когда диаметр обрезаемых труб больше половины разности исходного диаметра А.Д. и прижимной шайбы, т.е.

зтр

d0 -(drp.gj +2 А)

обрезка при неподвижных трубах продолжается до встречи прижимного ролика 23, с трубами 50, что соответствует продвижению А.Д. на глубину h, после чего резание прекращается, кольцо 24 шунтирует датчик 25 и включается электропривод 47. Далее резание осуществляется путем поворота труб. .

На фиг,8 представлена эта схема, но для упрощения рассматривается резка одной трубы вместо двух.

Следует отметить, что использование абразивных дисков для обрезки таких труб не целесообразно вследствие быстрого износа инструмента, что экономически не оправдано.

Таким образом, предложенный станок позволяет повысить производительность при отрезке труб.

Формула изобретения 51. Абразивный отрезной станок, содержащий станину, качающуюся на оси раму со шпинделем инструментальной головки, размещенный на.той же оси двуплечий следящий рычаг с приводом, электрическую схему

0 управления, о т личающийся тем, что, с целью повышения производительности, он снабжен расположенными на станине параллельно оси инструментальной головки цилиндрическими опорами, размещенным

5 на них. полуцилиндрическим основанием с тремя продольными валками, приводом вращения, связанным со средним валком, тремя электроизолированными дисками с коническими образующими, закрепленны0 ми на торце основания соосно с соответствующими валками, четырьмя прижимными роликами, первый из которых установлен на конце следящего рычага, второй, выполненный с углублением по образующей и имею5 щий диаметр, равный первому,- на шпинделе инструментальной головки, размещенным в углублении кольцом, датчиком износа инструмента, расположенным с возможностью взаимодействия с кольцом и

0 электрически связанным с приводом вращения валка, рычагом с механизмом его поворота, закрепленным на конце рычага коромыслом, электрически связанным со схемой управления, при этом третий и чет5 еертый прижимные ролики установлены на коромысле в плоскости, проходящей через плоскость конических дисков, а первый и второй ролики расположены на одинаковом расстоянии от оси качания рамы.

02. Станок по п .1,отличающийся тем, что он снабжен кронштейном, размещенным на основании, и установленными с возможностью взаимодействия с ним упорными, винтами, расположенными на стзни5 не.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный отрезной станок | 1980 |

|

SU942958A2 |

| Абразивный отрезной станок | 1979 |

|

SU814678A1 |

| Абразивно-отрезной станок | 1976 |

|

SU659367A1 |

| Станок для обрезки выпрессовок массивных шин | 1977 |

|

SU695842A1 |

| Капустоуборочная машина | 1985 |

|

SU1281199A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| ПАТЕНТНО-ТЕХНИЧЕ;БИБЛИОТЕКА | 1970 |

|

SU284291A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| Устройство для резки труб | 1979 |

|

SU780992A1 |

| Установка для термической обрезки торцов труб изнутри | 1989 |

|

SU1706792A2 |

Использование: для обрезки труб. Сущность : на станине станка смонтировано качающееся основание с консольной опорой и электроизолированными роликами, а качающаяся рама оснащена прижимным роликом с прорезью для размещения кольца, взаимодействующего с датчиком износа инструмента. 1 з.п. ф-лы, 8 ил.

| Абразивный отрезной станок | 1979 |

|

SU814678A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-28—Публикация

1990-10-10—Подача