1

Изобретение относится к прокатному производству и может быть использовано при прокатке слитков на обжим1ых станах, в частности на блюмингах.

Целью изобретения является увеличение выхода годного эа счет уменьшения утяжки обоих концов раската.

Цель достигается тем, что прокатку с одинаковыми абсолютными обжатиями ведут со свободным уширением в первых проходах до высоты раската, равной 0,49-0,43 исходной толщины, а прокатку в калибрах осуществляют с последовательным увеличением абсолютных обжатий в каждом очередном проходе.

Прокатка слитка с одинакотати абсолютными обжатиями со свободным уиирением до высоты раската, равной 0,49-0,43 исходной толщины слитка, позволяет последовательно увеличи- . . вать интенсивность проработки центральных слоев пропорционально увеличению относительных обжатий, что приводит к соответствующему увеличению вытяжки этих слоев. Кроме того, разность и.1тяжек центральных и поверхностных слоев (утяжка) частично компенсируется свободным ущирением последних .

Целесообразность последовательного, увеличения абсолютных обжатий при последующей прокатке в калибрах опре4iiiО) 00 СО ел 00

деляется тем, что при этом вытяжка центральных слоев увеличивается в геометрической прогрессии и к концу прокатки приближается к величине вытяжки поверхностных ел оев,компенсируя, накопленную в первых проходах утяжку.

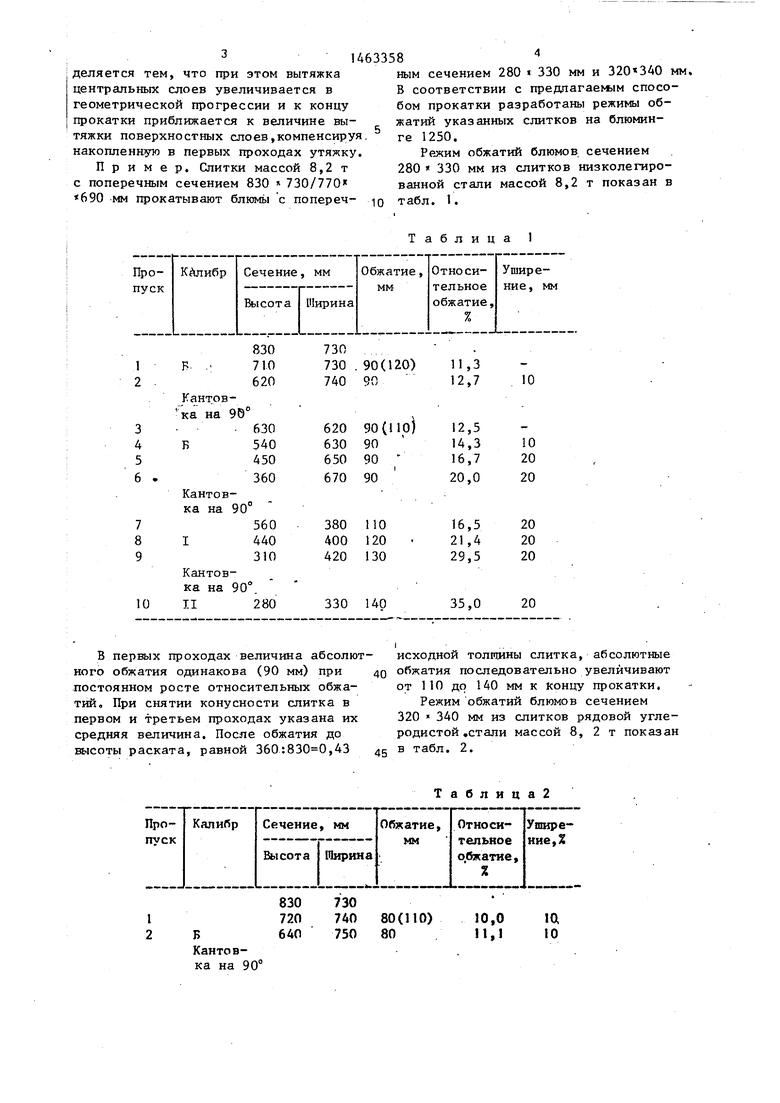

Пример. Слитки массой 8,2 т с поперечным сечением 830 730/770 690 мм прокатывают блюмь с попереч

,

10

ным сечением 280 « 330 мм и мм. В соответствии с предпагаекым способом прокатки разработаны режимы обжатий указанных слитков на блюминге 1250.

Режим обжатий блюмов сечением 280 « 330 мм из слитков низколегированной стали массой 8,2 т показан в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Способ прокатки блюмов | 1988 |

|

SU1671382A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| Способ прокатки на блюминге | 1988 |

|

SU1581392A1 |

| Способ прокатки слябов на блюминге | 1987 |

|

SU1523199A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Способ прокатки на блюминге | 1983 |

|

SU1176979A1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке слитков на обжимных станах, в частности на блюмингах. Целью изобретения является увеличение выхода годного за счет уменьшения утяжки обоих концов раската. Способ прокатки блкмов включает по следовательное обжатие металла вал- каьш с кантовками раската и с одинаковыми обжатиями в ряде последовательных проходов. Прокатку с одинаковыми абсолютными обжатиями ведут со свободным уиирением в первых проходах до высоты раската, равной 0,49-0,43 исходной толщины, а прокатку в калибрах осзпцествляют с последовательным увеличением абсолютных обжатий в каждом очередном проходе. 2 табл. а ; (Л

В первых проходах величина абсолютного обжатия одинакова (90 мм) при 40 постоянном росте относительных обжатий. При снятии конусности слитка в первом и третьем проходах указана их средняя величина. После обжатия до высоты раската, равной 360:830 0,43 45

Кантовка на 90°

Таблица 1

исходной толщины слитка, абсолютньш обжатия последовательно увеличивают от 110 до 140 мм к концу прокатки.

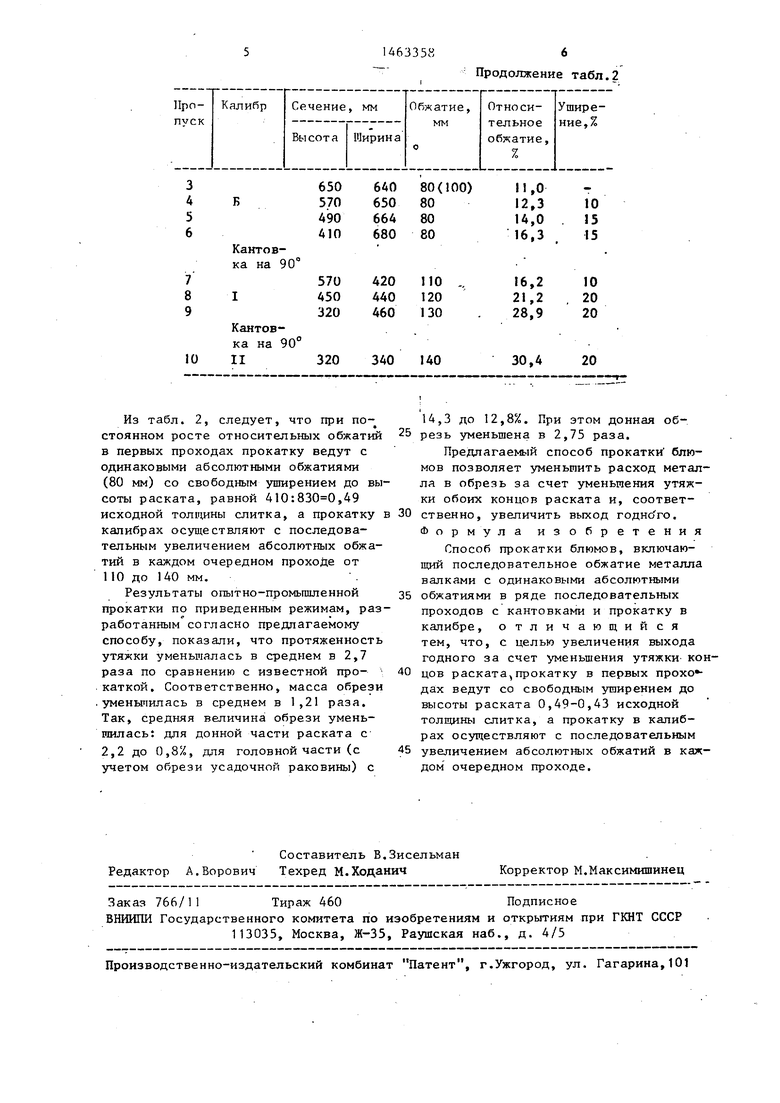

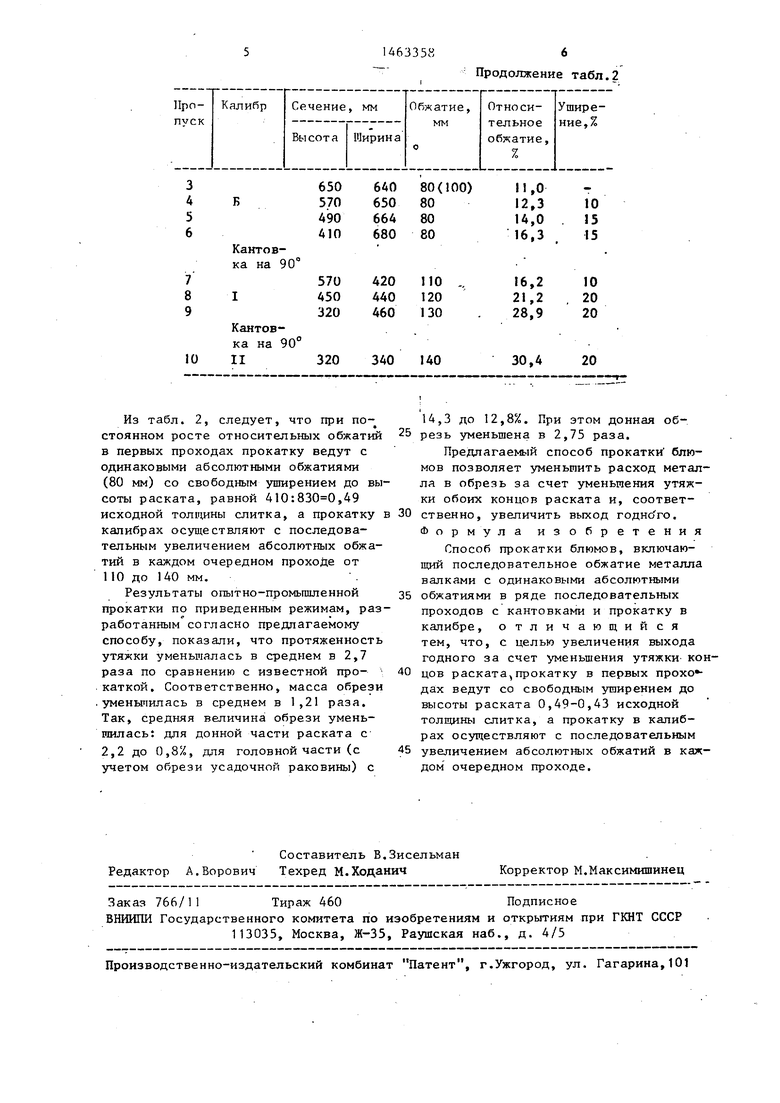

Режим обжатий блюмов сечением 320 « 340 мм из слитков рядовой углеродистой .стали массой 8, 2 т показан в табл. 2.

Таблица2

Из табл. 2, следует, что при постоянном росте относительных обжатий в первых проходах прокатку ведут с одинаковыми абсолютными обжатиями (80 мм) со свободным упшрением до высоты раската, равной 410:830 0,49 исходной толщины слитка, а прокатку калибрах осуществляют с последовательным увеличением абсолютных обжатий в каждом очередном проходе от 110 до 140 мм.

Результаты опытно-промьгашенной прокатки по приведенным режимам, разработанным согласно предлагаемому способу, показали, что протяженность утяжки уменьшалась в среднем в 2,7 раза по сравнению с известной про- каткой. Соответственно, масса обрези .уменычилась в среднем в 1,21 раза. Так, средняя величина обрези уменьшилась: для донной части раската с 2,2 до 0,8%, для головной части (с учетом обрези усадочной раковины) с

Продолжение табл.2

14,3 до 12,8%. При этом донная обрезь уменьшена в 2,75 раза.

Предлагаемый способ прокатки блюмов позволяет уменьшить расход металла в обрезь за счет уменьшения утяжки обоих концов раската и, соответственно, увеличить выход годно го. Формула изобретения Способ прокатки блюмов, включающий последовательное обжатие металла валками с одинаковыми абсолютными

обжатиями в ряде последовательных проходов с кантовками и прокатку в калибре, отличающийся тем, что, с целью увеличения выхода годного за счет уменьшения утяжки- концов раската,прокатку в первых прохо - дах ведут со свободным уширением до высоты раската 0,49-0,43 исходной толщины слитка, а прокатку в калибрах осуществляют с последовательным

увеличением абсолютных обжатий в каждом очередном проходе.

| Чехмарев А.П и др | |||

| Теория прокатки крупных слитков | |||

| М.: Металлургия, 1968, с | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Способ прокатки на блюминге | 1983 |

|

SU1176979A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-07—Публикация

1987-05-28—Подача