Изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано при прокатке заготовок на обжимных и заготовочных станах.

Наиболее близким по совокупности признаков является способ прокатки слитков, отлитых в уширенные книзу изложницы (SU, 1097399, B 21 B 1/00, 15.06.84), включающий в себя прокатку слитков на блюминге в первом проходе после первой кантовки донной частью вперед с обжатием на длине, равной 2 - 3 длинам дуги контакта, величиной 30-40% от обжатия каждого из указанных пропусков с последующим возвратом в исходное положение и прокаткой с оставшейся величиной обжатия данного пропуска.

Недостатком указанного способа является то, что величина суммарного обжатия в первом проходе превышает величину конусности, т.е. разницу большего и меньшего оснований. При этом происходит перераспределение металла с донной и средней частей слитка, локализующую зону физико-химической неоднородности, что приводит к увеличению головной обрези и снижению выхода годного. Кроме этого, возврат слитка в исходное положение после обжатия величиной 30-40% от обжатия каждого из указанных проходов приводят к увеличению цикла прокатки одного слитка и, следовательно, к снижению выхода годного.

В основу изобретения поставлена задача усовершенствования способа прокатки уширенных книзу слитков на обжимных и заготовочных станах, в котором за счет перераспределений обжатий обеспечивается уменьшение длины головной и донной обрези пропорционально уменьшению протяженности усадочных макродефектов на концах раската, которое достигается путем перемещения годного металла в среднюю по длине часть слитка из донной и головной частей, и за счет этого увеличивается выход годного.

Поставленная задача решается тем, что в предлагаемом способе прокатки слитков пирамидальной формы на обжимных и заготовочных станах, включающем деформацию слитков в двух взаимно-перпендикулярных плоскостях с промежуточными кантовками при переходе деформации из одной плоскости в другую, причем в первом и первом после кантовки пропусках слиток задают в валки широкой частью, дополнительно в первом и в первом после кантовки пропусках слиток деформируют с абсолютным обжатием 0,75 - 0,95 разницы размеров большего и меньшего оснований слитка, а во втором и во втором после кантовки пропусках деформацию ведут с относительным обжатием не менее 12%.

В результате осуществления данного способа достигается снижение расхода металла в обрезь при прокатке слитков пирамидальной формы на обжимных и заготовочных станах за счет уменьшения величины головной и донной обрези из-за уменьшения протяженности усадочных макродефектов.

Прокатка слитка в первом проходе и первом проходе после кантовки производится с абсолютным обжатием 0,75 - 0,95 разницы большего и меньшего оснований, что позволяет перераспределить металл с более широкой (донной) части слитка на грани средней части слитка. При таких обжатиях головная часть слитка не обжимается в валках и деформация не распространяется на металл в головной части слитка. Это позволяет избежать вытяжки поверхностных слоев металла в головной части слитка с образованием накатов на запороченную головную часть слитка.

При прокатке слитка в первом и первом после кантовки проходах с абсолютным обжатием более 0,95 разницы большего и меньшего оснований слитка головная часть слитка обжимается в валках и происходит накат металла на запороченную головную часть слитка, что снижает выход годного. При прокатке в этих проходах с абсолютным обжатием менее 0,75 разницы большего и меньшего оснований слитка происходит недостаточное обжатие слитка, что приводит к необходимости увеличения числа проходов и, соответственно, к увеличению машинного времени на прокатку одного слитка и уменьшению выхода годного.

Во втором проходе и втором проходе после кантовки прокатка слитка производится с относительным обжатием не менее 12%. При этом деформация головной части слитка, в которой содержится зона физико-химической неоднородности, включающая в себя большое количество пор и газовых пузырей, приводит к уплотнению металла без значительной вытяжки. Благодаря этому, а также тому, что вытяжка поверхностных слоев на переднем конце раската из-за отсутствия внешних зон приблизительно в 2 раза меньше вытяжки поверхностных слоев заднего конца раската, не происходит накат поверхностных слоев металла на запороченную головную часть слитка.

При относительном обжатии во втором проходе и втором проходе после кантовки менее 12% снижается интенсивность проработки центральных слоев раската из-за снижения глубины проникновения деформации. Это приводит к увеличению вытяжки поверхностных слоев и увеличению разницы вытяжек поверхностных и центральных слоев раската, т.е. увеличению накатов на головной части слитка, и, соответственно, снижению выхода годного. Применение относительных обжатий более 12% ограничивается энергосиловыми параметрами стана и надежностью работы основного оборудования.

Опытную проверку предлагаемого способа прокатки производили на блюминге 1250 ОАО, Енакиевский металлургический завод.

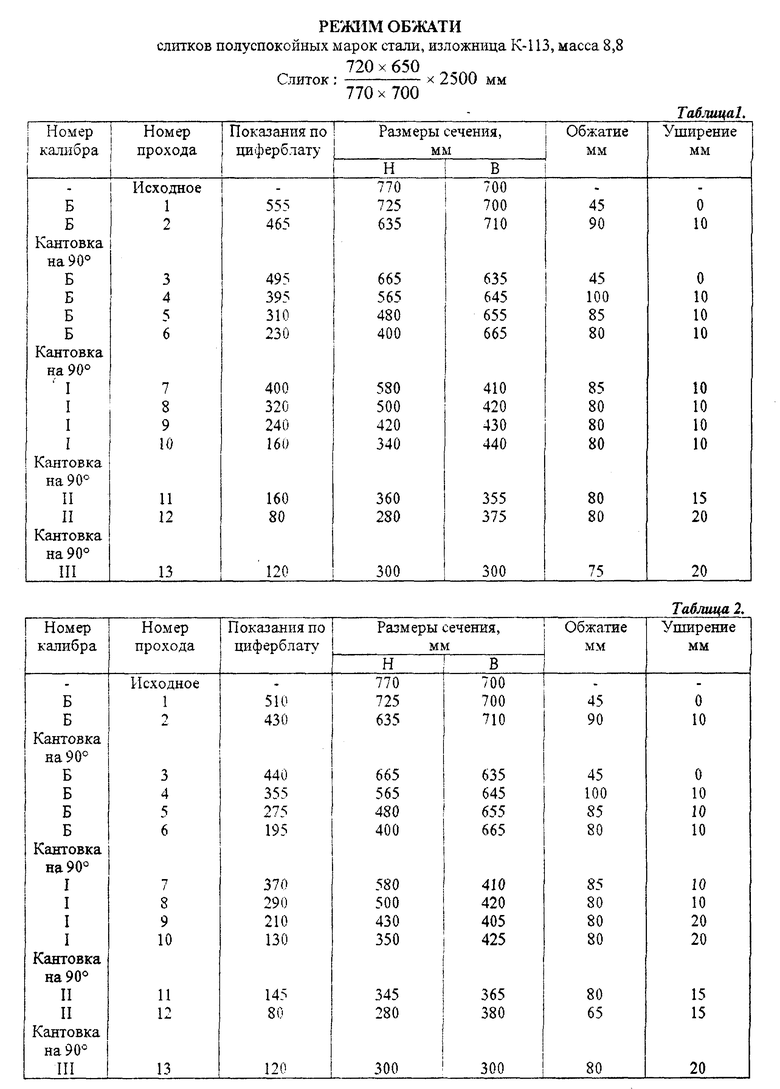

Слитки массой 8,8 т с поперечным сечением 720х650 мм (головная часть слитка) и 770х700 мм (донная часть слитка) прокатывали донной частью вперед в блюмы сечением 300х300 мм за 13 проходов. В соответствии с предлагаемым способом прокатки разработан режим обжатий, приведенный в таблице 1. Согласно ему прокатку в первом проходе и первом проходе после кантовки ведут с абсолютным обжатиями, равными

Dh1=(770-720)•0,9=45 мм,

Dh2=(700-650)•0,9=45 мм.

Прокатку во втором проходе и втором проходе после кантовки ведут с абсолютными обжатиями 90 и 100 мм соответственно, что составляет 12,5 и 15,9% соответственно.

В таблице 2 приведен ранее используемый режим обжатий уширенных книзу слитков по способу, соответствующему а.с. СССР N1285674, М.кл. B 21 B 1/02).

Результаты применения разработанного режима показали, что величина технологической обрези составляет:

- для донной части слитка 0,2 м или 1,75%, по ранее используемому способу 0,45 м или 3,5%.

- для головной части слитка 0,2 м или 1,75%, по ранее используемому способу 3,5 м или 3,5%.

Исследования подтвердили, что использование предлагаемого способа обеспечивает экономию металла за счет сокращения величины технологической обрези из-за уменьшения утяжки обоих концов раската.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ НА ОБЖИМНЫХ СТАНАХ | 1997 |

|

RU2128094C1 |

| Способ прокатки на блюминге уширенных книзу слитков стали | 1990 |

|

SU1784288A1 |

| Способ прокатки блюмов | 1987 |

|

SU1463358A1 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| Способ прокатки слитков | 1989 |

|

SU1678468A1 |

| Способ прокатки слитков на дуореверсивном стане с индивидуальным приводом валков | 1990 |

|

SU1750753A1 |

| Способ прокатки на блюминге уширенных книзу слитков | 1990 |

|

SU1713694A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2245749C2 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

Изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано при получении полупродукта на обжимных и заготовочных станах. Способ прокатки уширенных книзу слитков на обжимных и заготовочных станах включает в себя деформацию слитка в двух взаимно перпендикулярных плоскостях с промежуточными кантовками при переходе деформации из одной плоскости в другую, при этом в первом пропуске и первом пропуске после кантовки слиток задают в валки уширенной частью вперед и деформируют с абсолютным обжатием 0,75 - 0,95 разницы размеров большего и меньшего оснований, а во втором пропуске и во втором пропуске после кантовки деформацию ведут с относительным обжатием не менее 12%. Повышение выхода годного достигается путем сокращения отходов в технологическую обрезь. 2 табл.

Способ прокатки слитков пирамидальной формы на обжимных и заготовочных станах, включающий деформацию слитков в двух взаимно перпендикулярных плоскостях, отличающийся тем, что слитки деформируют с промежуточными окантовками, причем в первом и в первом после кантовки пропусках слитков задают в валки широкой частью и деформируют с абсолютным обжатием 0,75 - 0,95 разницы размеров большего и меньшего оснований слитка, а во втором и во втором после кантовки пропусках деформацию ведут с относительным обжатием не менее 12%.

| Слиток для деформирования | 1983 |

|

SU1097399A1 |

| Способ прокатки листов из слитков | 1982 |

|

SU1097400A1 |

| Плавающий пропеллерный насос | 1961 |

|

SU142877A1 |

Авторы

Даты

1999-03-27—Публикация

1997-05-14—Подача