Изобретение относится к прокатному производству и может быть использовано при производстве слябов на блюминге.

Цель изобретения - увеличение выхода годного путем уменьшения образования выпуклостей на переднем и заднем концах слябов.

Способ осуществляют следующим образом.

Прокатку с одинаковыми абсолютными обжатиями ведут в интервале от 0,55 - 0,52 до 0,33 -.0,30 исходной толщины слитка, прокатку по ширине раската осуществляют с относительным обжатием 12 - 13% в каяедом проходе, а прокатку по толщине до ее значения 0,55 - 0,5 от исходной и окончательную прокатку проводят с одинаковыми относительными обжатиями.

В первых проходах толщины раската, равной 0,55 - 0,52 исходной толщины слитка, вытяжка поверхностных слоев опережает вытяжку центральных вслед- ствии неравномерной деформации.

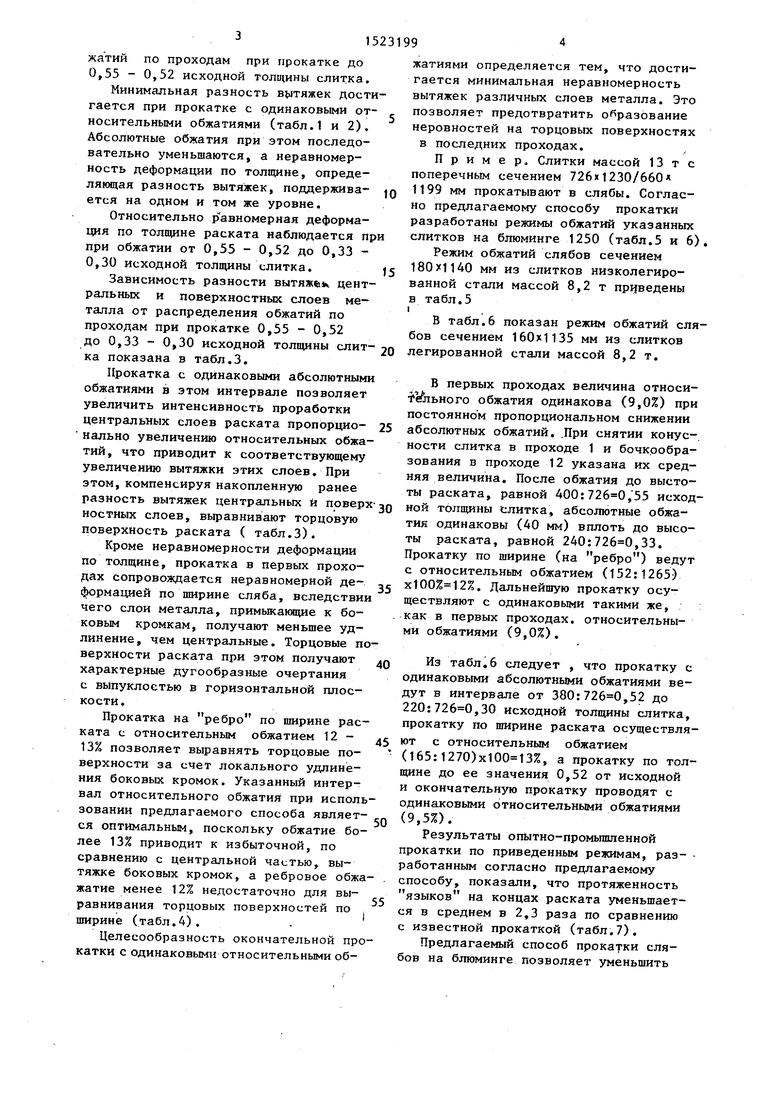

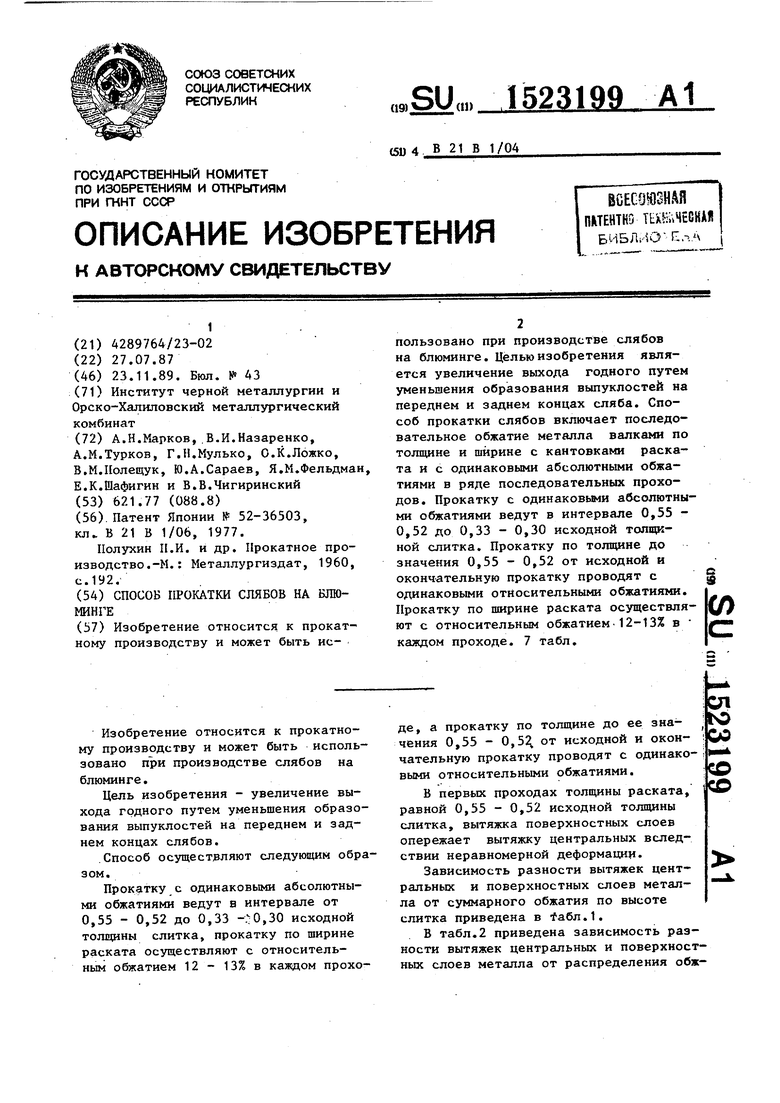

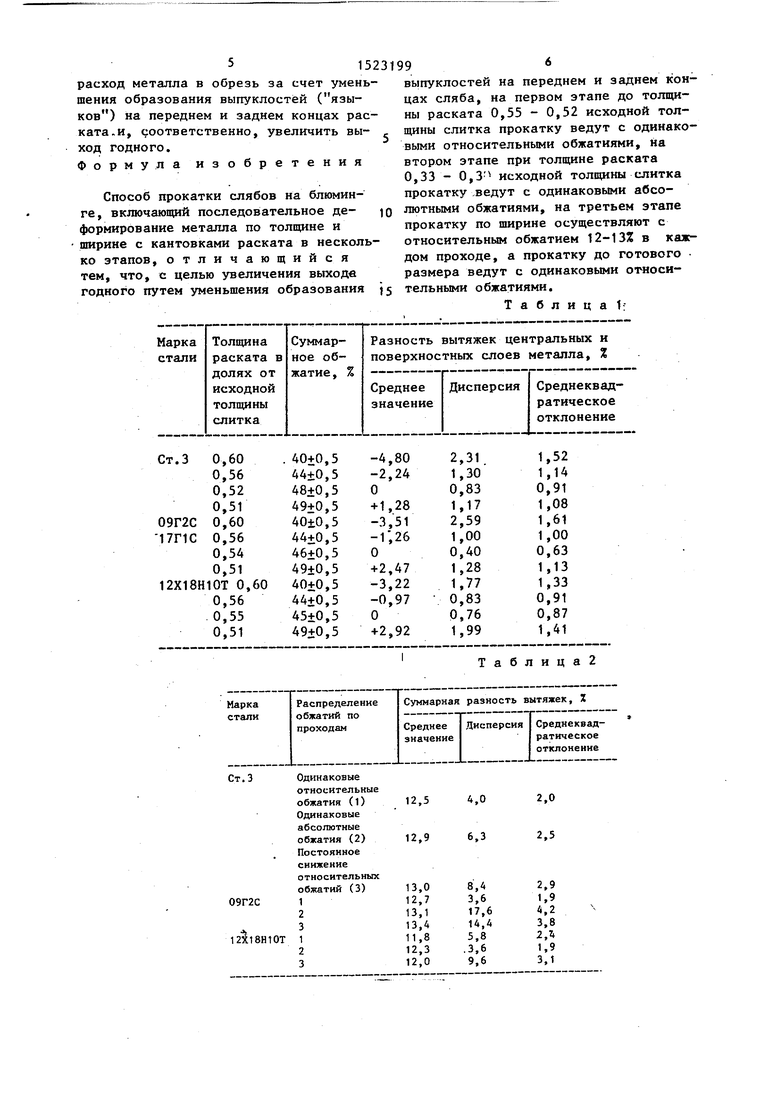

Зависимость разности вытяжек центральных и поверхностных слоев металла от суммарного обжатия по высоте слитка приведена в fабл.1.

В табл.2 приведена зависимость разности вытяжек центральных и поверхностных слоев металла от распределения обжатий по проходам при прокатке до ,55 - 0,52 исходной толищны слитка.

Минимальная разность вутяжек достигается при прокатке с одинаковыми от- , носительными обжатиями (табл.1 и 2). бсолютные обжатия при этом последовательно уменьшаются, а неравномерность деформации по толщине, опредеяющая разность вытяжек, поддержива- jg ется на одном и том же уровне.

Относительно р авномерная деформация по толщине раската наблюдается при при обжатии от 0,55 - 0,52 до 0,33 - 0,30 исходной толщины слитка, (5

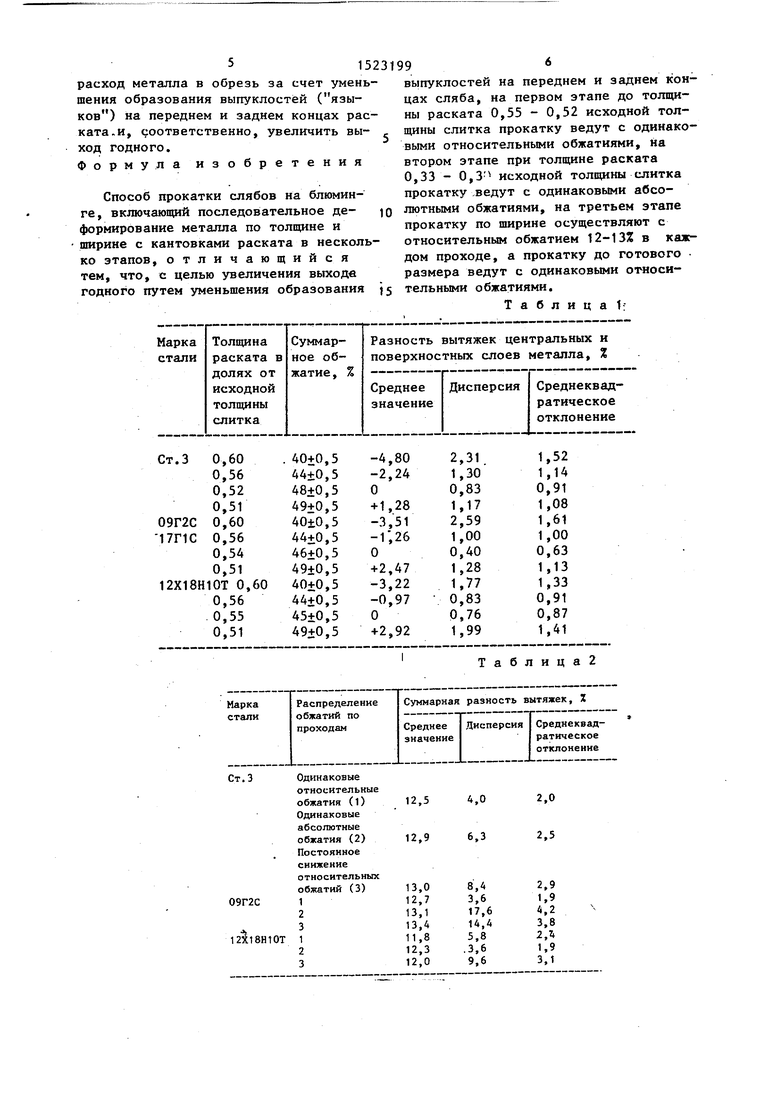

Зависимость разности вытяжек центральных и поверхностных слоев металла от распределения обжатий по проходам при прокатке 0,55 - 0,52 до 0,33 - 0,30 исходной толщины слит- 2о ка показана в табл.3.

Прокатка с одинаковыми абсолютными обжатиями в этом интервале позволяет увеличить интенсивность проработки центральных слоев раската пропорцио- 25 нально увеличению относительных обжатий, что приводит к соответствующему увеличению вытяжки этих слоев. При этом, компенсируя накопленную ранее разность вытяжек центральных и поверх- о ностных слоев, выравнивают торцовую поверхность раската ( табл,3).

Кроме неравномерности деформации по толщине, прокатка в первых проходах сопровождается неравномерной де- формацией по ширине сляба, вследствии чего слои металла, примыкакщие к боковым кромкам, получают меньшее удлинение, чем центральные. Торцовые поверхности раската при этом получают Q характерные дугообразные очертания с выпуклостью в горизонтальной плоскости.

Прокатка на ребро по ширине раската с относительным обжатием 12 - д 13% позволяет выравнять торцовые поверхности за счет локального удлинения боковых кромок. Указанный интервал относительного обжатия при использовании предлагаемого способа является оптимальным, поскольку обжатие более 13% приводит к избыточной, по сравнению с центральной частью, вытяжке боковых кромок, а ребровое обжа- жатие менее 12% недостаточно для вы50

55

I

равнивания торцовых поверхностей по ширине (табл,4).

Целесообразность окончательной прокатки с одинаковыми относительными об, jg

(5

2о

25 о

д -

50

55

жатиями определяется тем, что достигается минимальная неравномерность вытяжек различных слоев металла. Это позволяет предотвратить of paзoвaниe неровностей на торцовых поверхностях в последних проходах,,

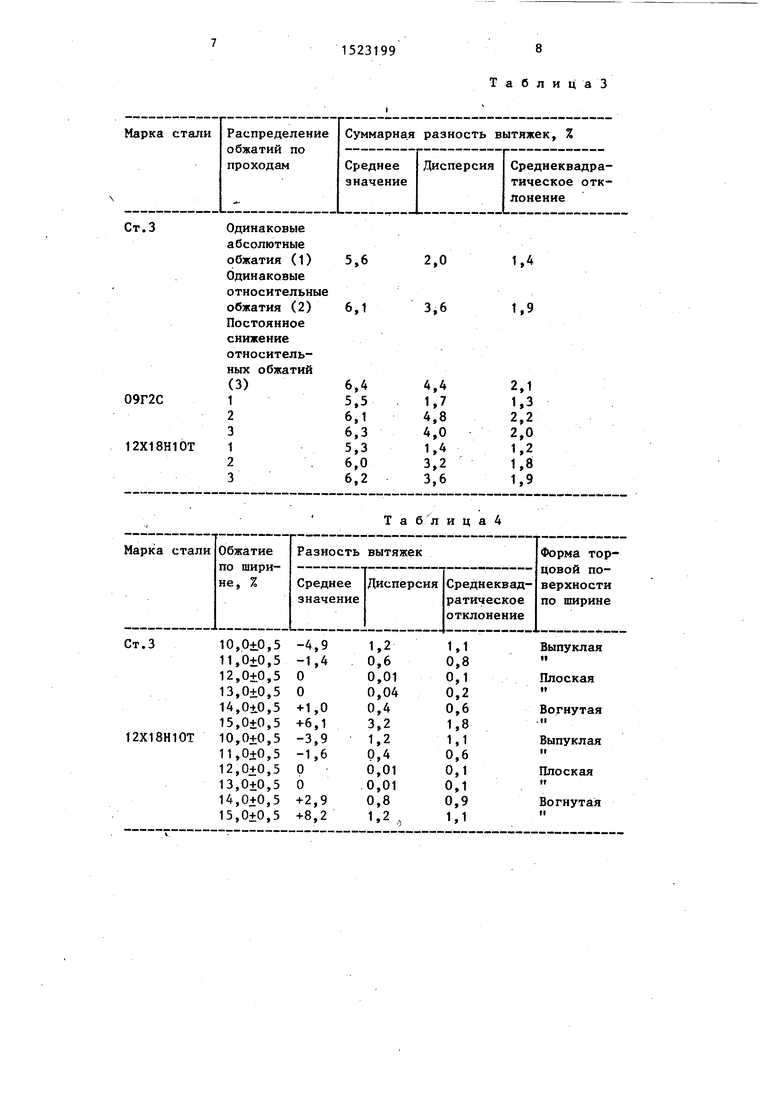

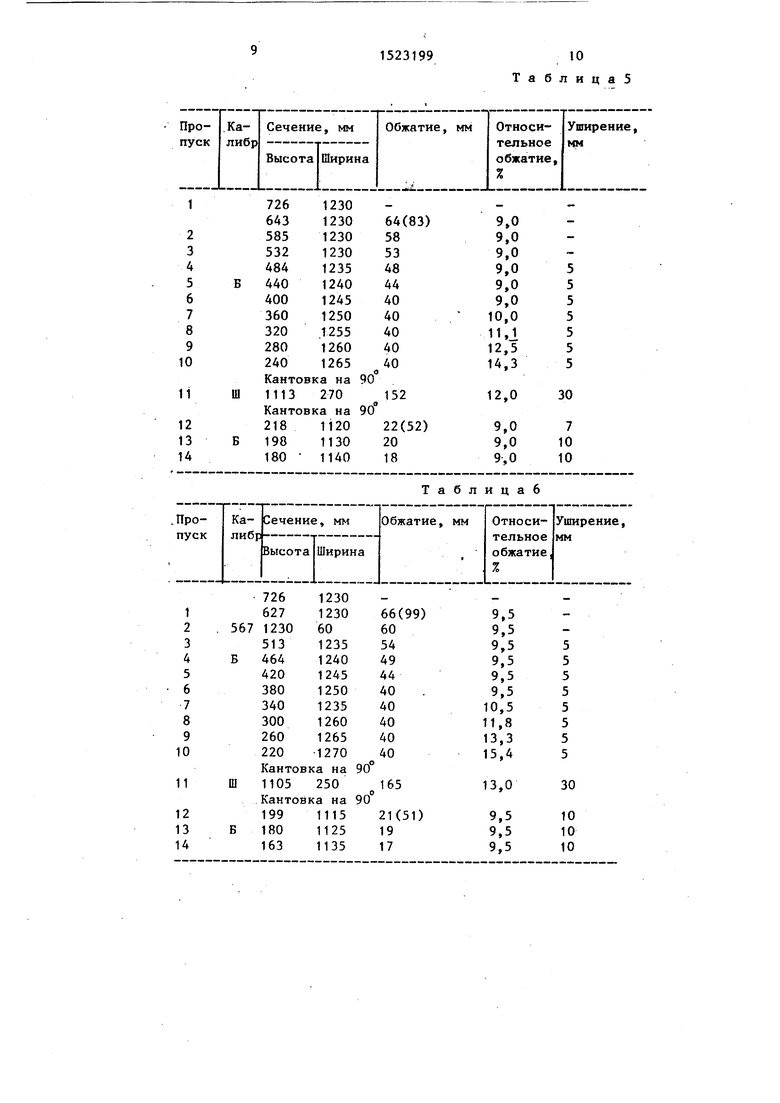

Пример, Слитки массой 13 т с поперечным сечением 726х1230/660t 1199 мм прокатывают в слябы. Согласно предлагаемому способу прокатки разработаны режимы обжатий указанных слитков на блюминге 1250 (табл,5 и 6).

Режим обжатий слябов сечением 180x1140 мм из слитков низколегированной стали массой 8,2 т пр1|ведены

в табл.5 I

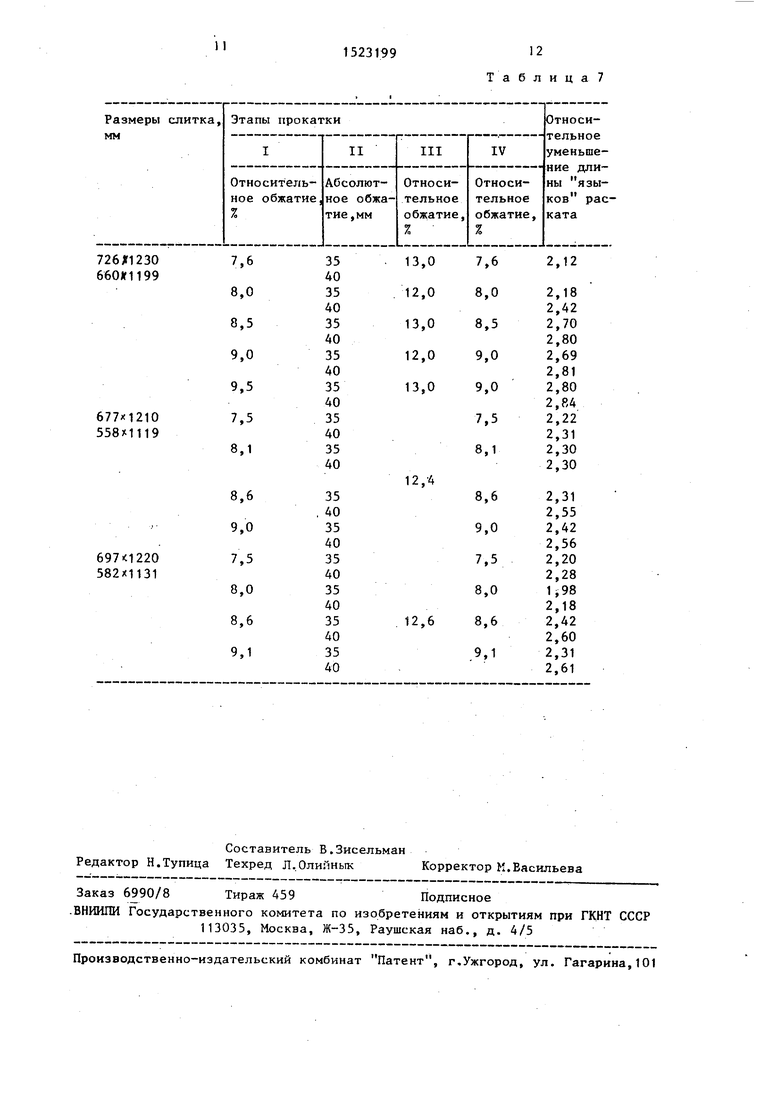

В табл,6 показан режим обжатий слябов сечением 160x1135 мм из слитков легированной стали массой 8,2 т,

В первых проходах величина относи- Т ьного обжатия одинакова (9,0%) при постоянном пропорциональном снижении абсолютных обжатий, .При снятии конусности слитка в проходе 1 и бочкробра- зования в проходе 12 указана их средняя величина. После обжатия до высто- ты раската, равной 400:726 0,55 исходной толщины слитка, абсолютные обжатия одинаковы (40 мм) вплоть до высоты раската, равной 240:726 0,33, Прокатку по ширине (на ребро) ведут с относительным обжатием (152:1265) х100% 12%. Дальнейшую прокатку осуществляют с одинаковыми такими же, как в первых проходах, относительными обжатиями (9,0%),

Из табл.6 следует , что прокатку с одинаковыми абсолютными обжатиями ведут в интервале от 380:726 0,52 до 220:726 0,30 исходной толщины слитка, прокатку по ширине раската осуществляют с относительным обжатием (165:1270), а прокатку по тол- ш:ине до ее значения 0,52 от исходной и окончательную прокатку проводят с одинаковыми относительными обжатиями (9,5%),

Результаты опЫтно-промьгашенной прокатки по приведенным режимам, раз- работанным согласно предлагаемому способу, показали, что протяженность языков на концах раската уменьшается в среднем в 2,3 раза по сравнению с известной прокаткой (табл,7).

Предлагаемый способ прокатки слябов на блюминге позволяет уменьшить

расход металла в обрезь за счет уменьшения образования выпуклостей (языков) на переднем и заднем концах раската.и, соответственно, увеличить выход годного. Формула

изобретения

Способ прокатки слябов на блюминге, включающий последов1ательное де- ю формирование металла по толщине и ширине с кантовками раската в несколько этапов, отличающийся тем, что, с целью увеличения выходе годного путем уменьшения образования J5

выпуклостей на переднем и заднем концах сляба, на первом этапе до толщины раската 0,55 - 0,52 исходной толщины слитка прокатку ведут с одинаковыми относительными обжатиями, на втором этапе при толщине раската 0,33 - 0,3 исходной толщины слитка прокатку ,ведут с одинаковыми абсолютными обжатиями, на третьем этапе прокатку по ширине осуществляют с относительным обжатием 12-13% в каждом проходе, а прокатку до готового размера ведут с одинаковыми относительными обжатиями.

Т а б л и ц а 1-:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ прокатки блюмов | 1987 |

|

SU1463358A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| Способ прокатки слябов | 1989 |

|

SU1671383A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

| СЛИТОК, УШИРЕННЫЙ КВЕРХУ | 1992 |

|

RU2030953C1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ прокатки на блюминге уширенных книзу слитков стали | 1990 |

|

SU1784288A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве слябов на блюминге. Целью изобретения является увеличение выхода годного путем уменьшения образования выпуклостей на переднем и заднем концах сляба. Способ прокатки слябов включает последовательное обжатие металла валками по толщине и ширине с кантовками раската и с одинаковыми абсолютными обжатиями в ряде последовательных проходов. Прокатку с одинаковыми абсолютными обжатиями ведут в интервале 0,55 - 0,52 до 0,33 - 0,30 исходной толщины слитка. Прокатку по толщине до значения 0,55 - 0,52 от исходной и окончательную прокатку проводят с одинаковыми относительными обжатиями. Прокатку по ширине раската осуществляют с относительным обжатием 12-13% в каждом проходе. 7 табл.

Таблица2

Та блиц а 3

1523199

10 ТаблицаЗ

Таблицаб

Таблица

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Полухин П.И | |||

| и др | |||

| Прокатное производство | |||

| -М | |||

| : Металлургиздат, 1960, с.192. | |||

Авторы

Даты

1989-11-23—Публикация

1987-07-27—Подача