р

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки блюмов | 1987 |

|

SU1463358A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ реверсивной прокатки крупных заготовок | 1989 |

|

SU1697917A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ НА РЕВЕРСИВНОМ СТАНЕ | 1992 |

|

RU2025153C1 |

| Способ прокатки слябов на блюминге | 1987 |

|

SU1523199A1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке слитков и непрерывно-литых заготовок, преимущественно на блюмингах. Целью изобретения является увеличение выхода годного за счет уменьшения утяжки торцов раската. Согласно способу после осуществления нескольких проходов в направлении от торцов к середине раската последний кантуют на 90° относительно продольной оси и осуществляют проход в валках от середины к торцам. Изменение направления продольного течения поверхностных слоев металла после кантовки позволяет уменьшить утяжку обоих торцов раската и снизить обрезь. 1 табл.

Изобретение относится к прокаточному производству и может быть использовано при прокатке слитков непрерывнолитых заготовок преимущественно на блюмингах.

Целью изобретения является увеличение выхода годного за счет уменьшения утяжки торцов раската.

Согласно способу прокатки блюмов осуществляют отжатие металла в валках при проходах от торцов к середине раската с получением недокатов. После нескольких проходов в направлении от торцов к середине раската последний кантуют на 90° относительно продольной оси и осуществляют проход от середины к торцам.

Сущность изобретения заключается в следующем.

При прокатке высоких полос концы раската получают дополнительное уширение

по сравнению со среДней частью, что объясняется влиянием внешних зон При этом на боковых ребрах торцовых поверхностей раската образуются воронки, металл из которых и идет на дополнительное уширение. При прокатке от торцоз к середине (на захват) утяжка накапливается с каждым проходом. Формируется она за смет большей вытяжки поверхностных слоен, чем центральных. Таким образом, по горизонтальной оси торцовой поверхности слои металча оказываются утянутыми, примем при выходе их на боковые поверхности вгпичина утяжки увеличивается.

При изменении направления деформации по сечению после кантош-и на 90 (ширина раската становится гущиной) и прокатке на захват от торцов к середине искаженные верхнее и нижнее (бывшие бс

&

С

со

ю

ковые)ребра торцовой поверхности с BOIну- тсстыо в центре фиксируются валками при обжатии, оставаясь вогнутыми и при последующих пропусках.

Длл выравнивания торцовых поверхностей необходимо после кантовки на 90° осуществить прокатку на выброс с небольшим обжатием (в пределах возможностей оборудования для внедрения валков в металл в середине полосы), при которой деформацию испытывают практически только поверхностные слои металла. При этом мегз,ш этих слоев па заднем конце главным образом смещается на торцовую поверхность, заполняя образовавшиеся в предыдущих проходах воронки и выравнивая ребра иска- я оннор торцорои поверхности.

Псследу-сщая прокатка от торцов к середине раскята до очередной кантовки на 90° также приводит к образованию утяжки, i, подругой сси торцовой плоскости После камтопки для выравнивания торцов также необходимо осуществить проход от середи- HI к го риз м. Изменяют направление про- п.сиыного течения поверхностных слоев металла необходимый момент, а именно при л р /гг;г от обжаги по Bbicoie к обха- тп с г о ширине поперечного сечения раскат т

Проход от середины к торцам раската огу|-честг:мчют следующим образом С помощью привода нахимного устройства валки внедряют в металл в средней части раската, а затем производят об -зтие раска- га на величину внедрения валков в металл 1ис.ол к у концевые участки получают в nnr-дыдуших пропусках дополнительное у jjtipefu, постольку и обжатие раска а на этих большее, чем в средной части и-, целичину дополнительного ушчоения. При $тог/ эффект заполнения воронок уси- /ituneicfl.

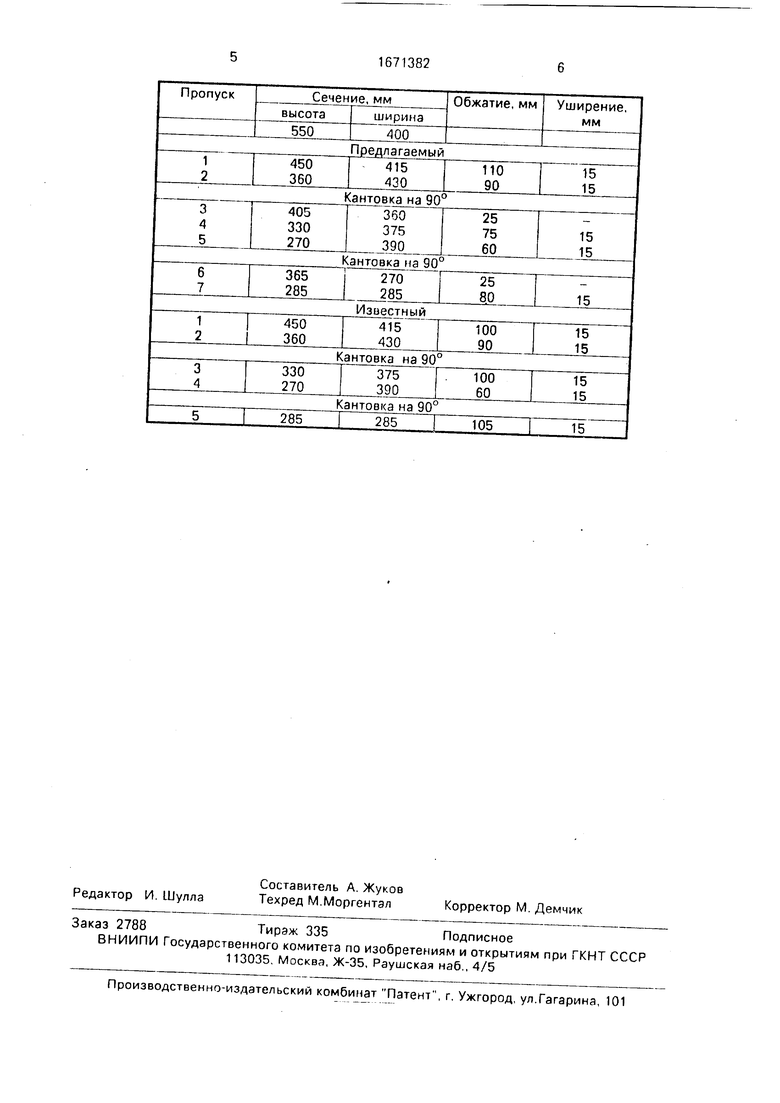

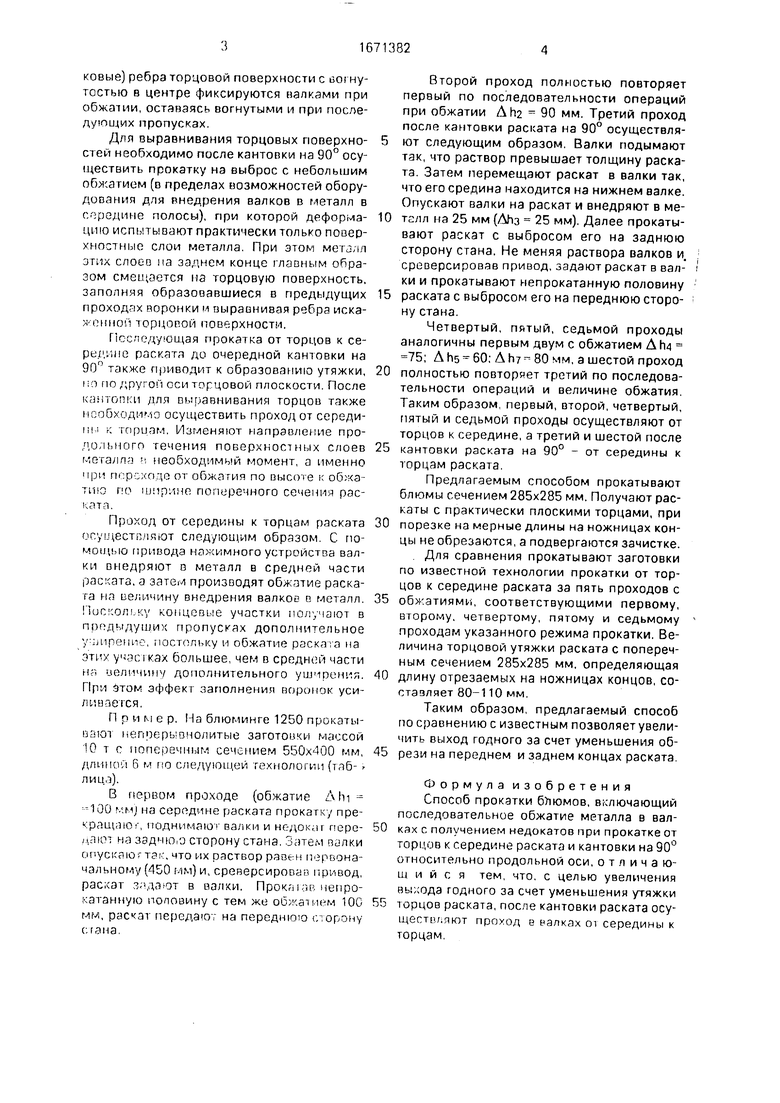

П р и м е р. Па блюминге 1250 прокаты- j. iiOT непперь ччолитые заготовки массой 10 т г поперечным сечишем 550x400 мм, длиной 6 м г О следующей технологии (таб- лиил).

В первом проходе (обжатие Ahi- -100 .MJ на серрдчне раската прокатч/ пре- ращг1Ю , поднимаю валки инедок г псрс- даю: н-1 зэдчю.о сторону стана Затем палки та , что их раствор paat и первоначальному (450 ым) и, среверсировап привод, рас,ат . да 0т в валки. непро- чат энную половину с тем же об/ .атпем 100 мм, раскат передаю на передню о t.-opony с гана

Второй проход полностью повторяет первый по последовательности операций при обжатии Л h2 90 мм. Третий проход после кантовки раската на 90° осуществляют следующим образом, Валки подымают так, что раствор превышает толщину раската. Затем перемещают раскат в валки так, что его средина находится на нижнем валке. Опускают валки на раскат и внедряют в метел л на 25 мм (Дпз 25 мм). Далее прокатывают раскат с выбросом его на заднюю сторону стана. Не меняя раствора валков и. среверсировав привод, задают раскат в валки и прокатывают непрокатанную половину

раската с выбросом его на переднюю сторону стана.

Четвертый, пятый, седьмой проходы аналогичны первым двум с обжатием Дг)4 75; Л hs 60; Д h 80 мм, а шестой проход

полностью повторяет третий по последовательности операций и величине обжатия Таким образом первый, второй, четвертый, пятый и седьмой проходы осуществляют от торцов к середине, а третий и шестой после

кантовки раската на 90° - от середины к торцам раската

Предлагаемым способом прокатывают блюмы сечением 285x285 мм. Получают раскаты с практически плоскими торцами, при

порезке на мерные длины на ножницах концы не обрезаются, а подвергаются зачистке. Для сравнения прокатывают заготовки по известной технологии прокатки от торцов к середине раската за пять проходов с

обжатиями, соответствующими первому, второму, четвертому, пятому и седьмому проходам указанного режима прокатки. Величина торцовой утяжки раската с поперечным сечением 285x285 мм, определяющая

длину отрезаемых на ножницах концов, составляет 80-110 мм.

Таким образом, предлагаемый способ по сравнению с известным позволяет увеличить выход годного за счет уменьшения обрези на переднем и заднем концах раската

Формула изобретения Способ прокатки блюмов, включающий последовательное обжатие металла в вал0 ках с получением недокатов при прокатке от торцов к середине раската и кантовки на 90° относительно продольной оси, отличающийся тем, что, с целью увеличения выхода годного за счет уменьшения утяжки

5 торцов раската, после кантовки раската осу- щегтр/.яют проход в валках от середины к торцам

| Способ прокатки слитков и слябов | 1977 |

|

SU596301A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-23—Публикация

1988-12-07—Подача