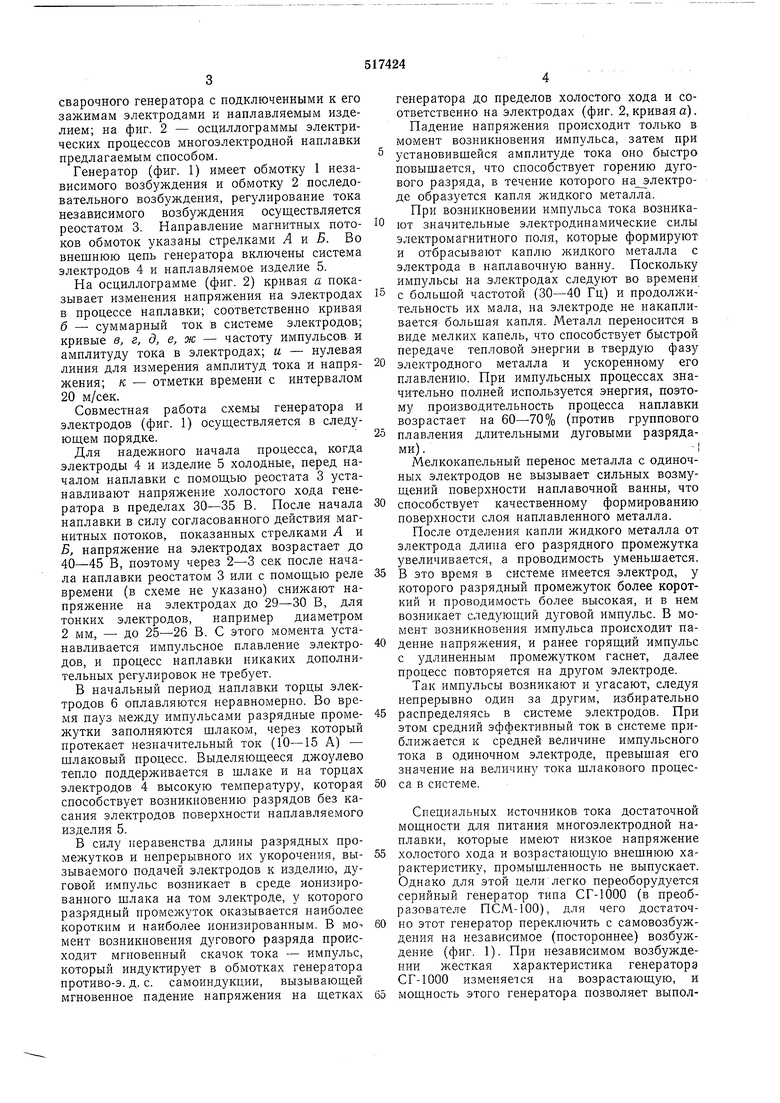

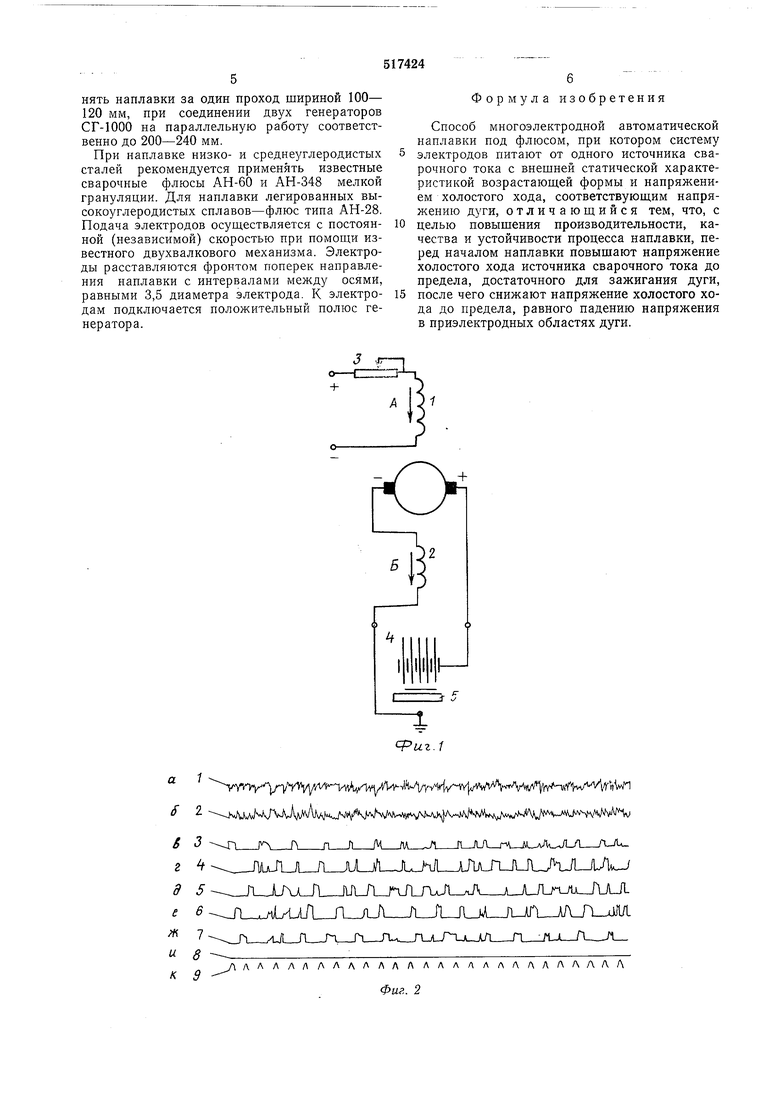

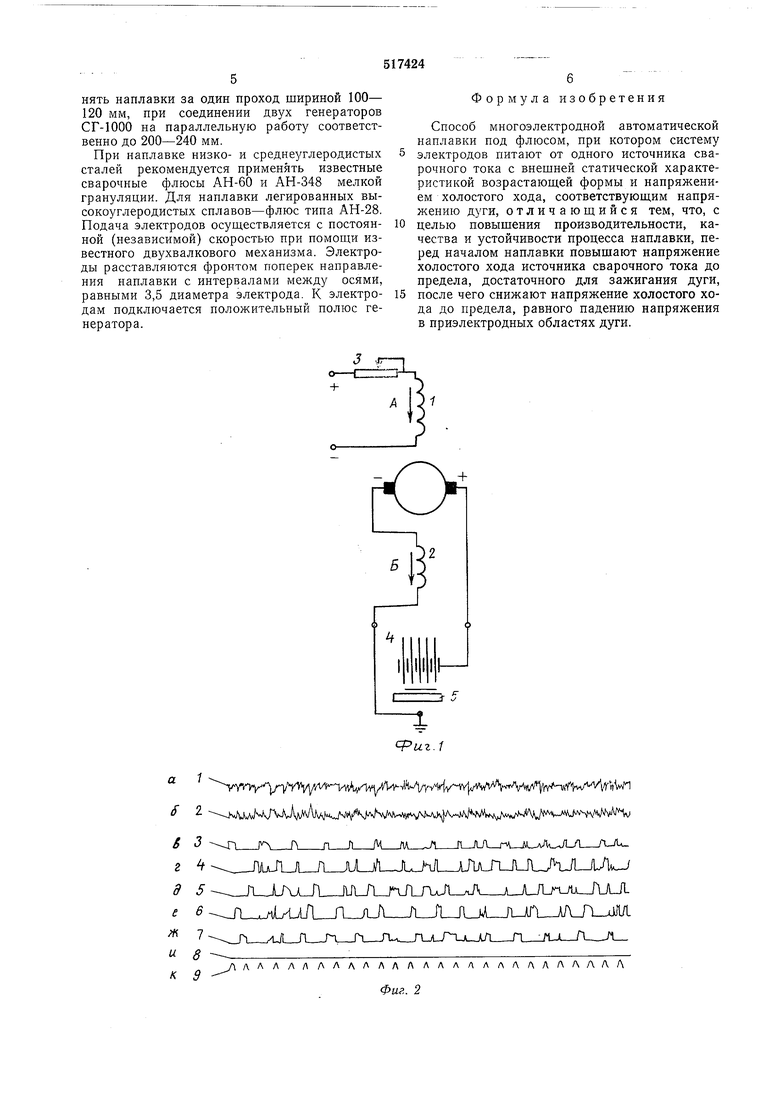

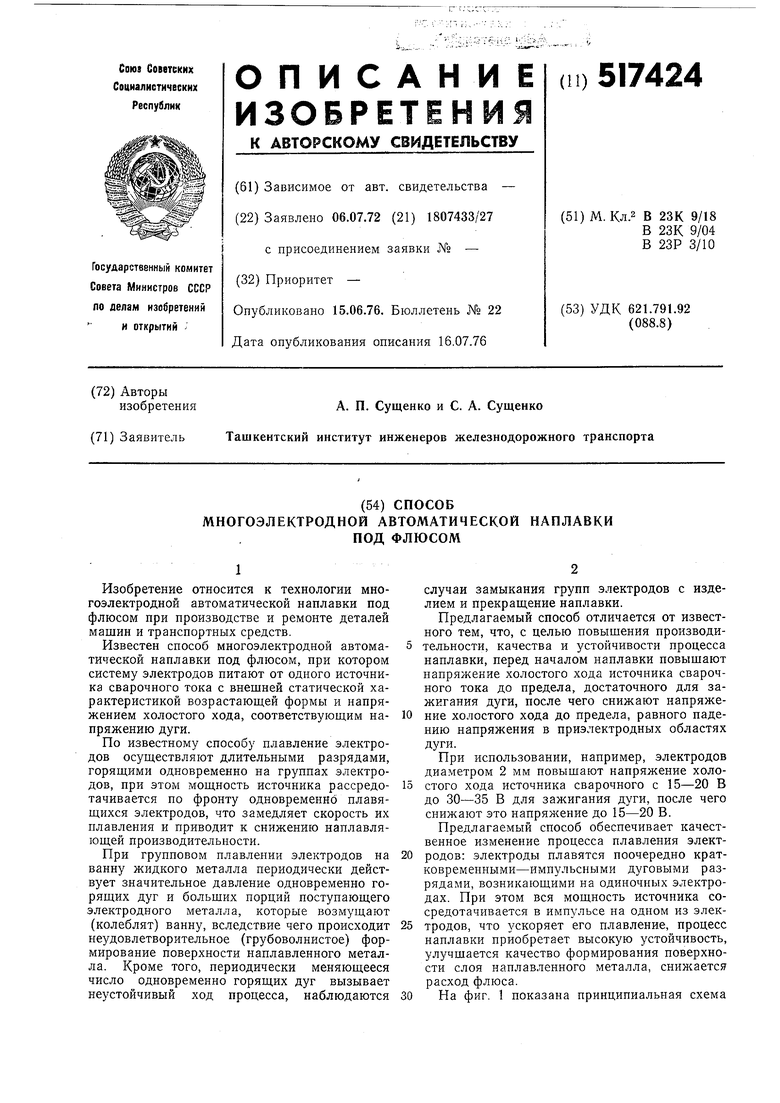

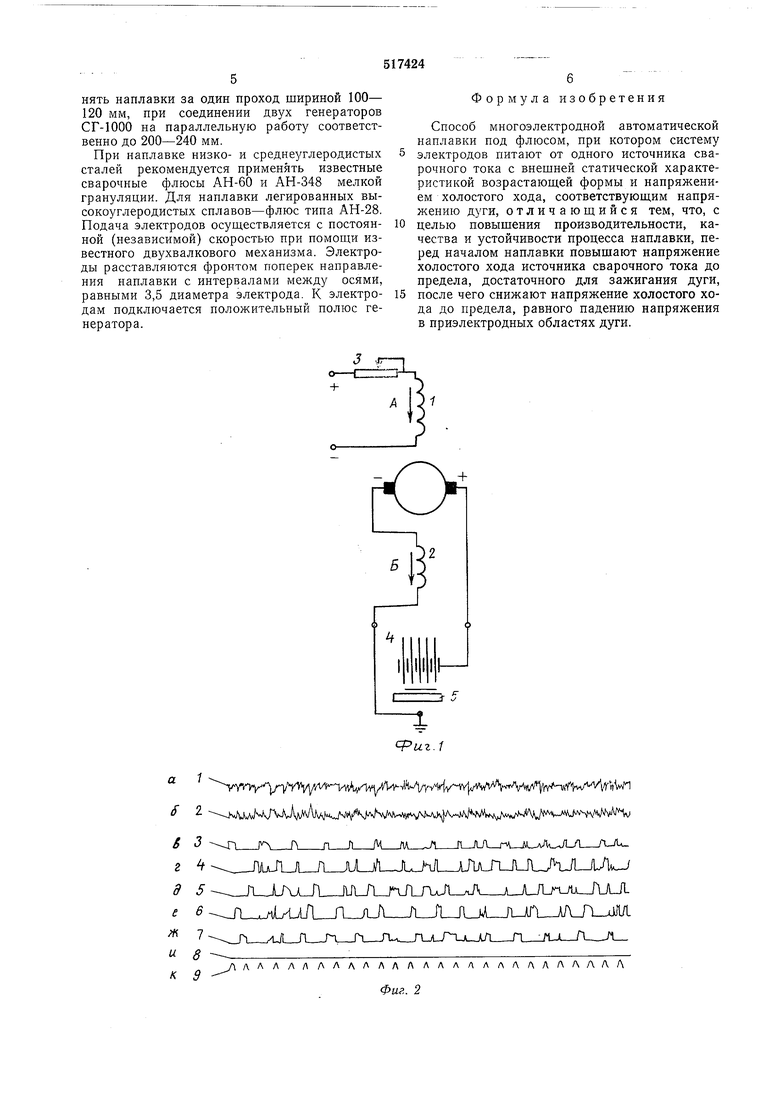

сварочного генератора с подключенными к его зажимам электродами и наплавляемым изделием; на фиг. 2 - осциллограммы электрических процессов многоэлектродной наплавки предлагаемым способом.

Генератор (фиг. 1) имеет обмотку 1 независимого возбуждения и обмотку 2 последовательного возбуждения, регулирование тока независимого возбуждения осуществляется реостатом 3. Направление магнитных потоков обмоток указаны стрелками Л и 5. Во внешнюю цепь генератора включены система электродов 4 и наплавляемое изделие 5.

На осциллограмме (фиг. 2) кривая а показывает изменения напряжения на электродах в процессе наплавки; соответственно кривая б - суммарный ток в системе электродов; кривые в, г, д, е, ж - частоту импульсов, и амплитуду тока в электродах; и - нулевая линия для измерения амплитуд тока и напряжения; к, - отметки времени с интервалом 20 м/сек.

Совместная работа схемы генератора и электродов (фиг. 1) осуществляется в следующем порядке.

Для надежного начала процесса, когда электроды 4 и изделие 5 холодные, перед началом наплавки с помощью реостата 3 устанавливают напряжение холостого хода генератора в пределах 30-35 В. После начала наплавки в силу согласованного действия магнитных потоков, показанных стрелками А и Б, напряжение на электродах возрастает до 40-45 В, поэтому через 2-3 сек после начала наплавки реостатом 3 или с помощью реле времени (в схеме не указано) снижают напряжение на электродах до 29-30 В, для тонких электродов, например диаметром 2 мм, - до 25-26 В. С этого момента устанавливается импульсное плавление электродов, и процесс наплавки никаких дополнительных регулировок не требует.

В начальный период наплавки торцы электродов 6 оплавляются неравномерно. Во время пауз между импульсами разрядные промежутки заполняются шлаком, через который протекает незначительный ток (10-15 А) - шлаковый процесс. Выделяющееся джоулево тепло поддерживается в шлаке и на торцах электродов 4 высокую температуру, которая способствует возникновению разрядов без касания электродов поверхности наплавляемого изделия 5.

В силу неравенства длины разрядных промежутков и непрерывного их укорочения, вызываемого подачей электродов к изделию, дуговой импульс возникает в среде ионизированного шлака на том электроде, у которого разрядный промежуток оказывается наиболее коротким и наиболее ионизированным. В мо мент возникновения дугового разряда происходит мгновенный скачок тока - импульс, который индуктирует в обмотках генератора противо-э. д. с. самоиндукции, вызывающей мгновенное падение напряжения на щетках

генератора до пределов холостого хода и соответственно на электродах (фиг. 2, кривая а). Падение напряжения происходит только в момент возникновения импульса, затем при 5 установившейся амплитуде тока оно быстро повышается, что способствует горению дугового разряда, в течение которого на электроде образуется капля жидкого металла.

При возникновении импульса тока возникало ют значительные электродинамические силы электромагнитного поля, которые формируют и отбрасывают каплю жидкого металла с электрода в наплавочную ванну. Поскольку импульсы на электродах следуют во времени

15 с большой частотой (30-40 Гц) и продолжительность их мала, на электроде не накапливается большая капля. Металл переносится в виде мелких капель, что способствует быстрой передаче тепловой энергии в твердую фазу

0 электродного металла и ускоренному его плавлению. При импульсных процессах значительно полней используется энергия, поэтому производительность нроцесса наплавки возрастает на 60-70% (против группового

5 плавления длительными дуговыми разрядами) .-1 Мелкокапельный перенос металла с одиночных электродов не вызывает сильных возмущений поверхности наплавочной ванны, что

0 способствует качественному формированию поверхности слоя наплавленного металла.

После отделения капли жидкого металла от электрода длина его разрядного промежутка увеличивается, а проводимость уменьшается.

5 В это время в системе имеется электрод, у которого разрядный промежуток более короткий и проводимость более высокая, и в нем возникает следующий дуговой импульс. В момент возникновения импульса происходит падение напряжения, и ранее горящий имнульс с удлиненным промежутком гаснет, далее процесс повторяется на другом электроде.

Так импульсы возникают и угасают, следуя непрерывно один за другим, избирательно

5 распределяясь в системе электродов. При этом средний эффективный ток в системе приближается к средней величине импульсного тока в одиночном электроде, превышая его значение на величину тока шлакового процес0 са в системе.

Специальных источников тока достаточной мощности для питания многоэлектродной наплавки, которые имеют низкое напряжение

5 холостого хода и возрастающую внешнюю характеристику, промышленность не выпускает. Однако для этой цели легко переоборудуется серийный генератор типа СГ-1000 (в преобразователе ПСМ-100), для чего достаточно этот генератор переключить с самовозбуждения на независимое (постороннее) возбуждение (фиг. 1). При независимом возбуждении жесткая характеристика генератора СГ-1000 изменяется на возрастающую, и

мощность этого генератора позволяет выполнять наплавки за один проход шириной 100- 120 мм, при соединении двух генераторов СГ-1000 на параллельную работу соответственно до 200-240 мм.

При наплавке низко- и среднеуглеродистых сталей рекомендуется применять известные сварочные флюсы АН-60 и АН-348 мелкой грануляции. Для наплавки легированных высокоуглеродистых сплавов-флюс типа АН-28. Подача электродов осуществляется с постоянной (независимой) скоростью при помощи известного двухвалкового механизма. Электроды расставляются фронтом поперек направления наплавки с интервалами между осями, равными 3,5 диаметра электрода. К электродам подключается положительный полюс генератора.

Формула изобретения

Способ многоэлектродной автоматической наплавки под флюсом, при котором систему электродов питают от одного источника сварочного тока с внещней статической характеристикой возрастающей формы и напряжением холостого хода, соответствующим напряжению дуги, отличающийся тем, что, с целью повышения производительности, качества и устойчивости процесса наплавки, перед началом наплавки повышают напряжение холостого хода источника сварочного тока до предела, достаточного для зажигания дуги, после чего снижают напряжение холостого хода до предела, равного падению напряжения в приэлектродных областях дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ | 2013 |

|

RU2512698C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1731510A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1999 |

|

RU2167036C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

Авторы

Даты

1976-06-15—Публикация

1972-07-06—Подача