(21)4283383/29-33

(22)15.07.87

(46) 07.03.89. Бюп. № 9

(71)Украинский научно-исследовательский институт огнеупоров и Украинский заочный политехнический институт им. И.З. Соколова

(72)А.В. Болтянский, И.И. Вишневский, О.И. Малыгин, А.Д. Морозов, В.Н. Нетреба, А.Е. Копачев,

В. В. Луков НИКОВ, в. В. Лукьянов и в.А. Мешков

(53)666.97 (088.8)

(56)Патент Японии № 59-35864, кл. С 04 В 35/04, 1984.

Авторское свидетельство СССР { 581121, кл. С 04 В 35/04, 1977.

(54)ОГНЕУПОРНАЯ МАССА

(57)Изобретение относится к огнеупорным массам, используемым для ремонта торкретированием кладки промьш - ленных печей. Цель изобретения - Ьни- жение температуры спекания массы при одновременном увеличении прочности ее сцепления с кладкой и механической прочности в интервале температур 1000-1400°С. Масса, содержит, мас.%Г спеченньй периклаз 17-32, хромит 55- 62, полифосфат щелочного металла 3-5 сернокислое железо 1-3, прокатную окалину 3-5 и водный раствор жидкого стекла (плотностью 1,1-1,3 г/см ) 6-8. Масса характеризуется пределом прочности при сжатии 8-12 Н/мм после обжига при 1000«С и 10-15 Н/мм при 1400 С, прочностью сцепления с шамотным огнеупором испытанием на срез при 1000 и 1400°С соответственно 0,4-0,6 и 0,5-0,8 H/MMS потерями за. счет отскока (1000-1400 с) 15-18% 2 табл.°

Q

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная торкрет-масса | 1987 |

|

SU1557136A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| Способ упрочнения футеровки тепловых агрегатов | 1988 |

|

SU1666547A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| ОГНЕУПОРНЫЙ СВЯЗУЮЩИЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОВЫХ АГРЕГАТОВ | 1996 |

|

RU2116274C1 |

| Способ ремонта набивной футеровки тепловых агрегатов | 1982 |

|

SU1052819A1 |

| Способ защиты огнеупорной футеровки сталевыпускного желоба | 1981 |

|

SU992982A1 |

| Огнеупорная масса | 1977 |

|

SU724478A1 |

| Огнеупорная торкретбетонная смесь | 1978 |

|

SU753820A1 |

I

Изобретение относится к огнеупорным массам, используемым для ремонта методом торкретирования кладки промьш1ленных печей, преимущественно нагревательных печей прокатного производства.

Цель изобретения - снижение температуры спекания массы при одновременном увеличении прочности ее сцепления с кладкой и механической

ШОО- Ос.™ -™-Р-УР

Приготовление огнеупорной массы осуществляют путем смешения в лопастном смесителе периодического действия спеченного периклазохромита фракции 3-0 мм, а также тонкомолотьк

(фракции менее О,1 мм) сернокислого .железа, полифосфата щелочного металла и прокатной окалины. Введение водного раствора жидкого стекла плотностью 1,1-1,3 г/смз в состав массы осуществляется в сопле торкрет-машины в процессе выполнения торкретирования. В качестве полифосфата щелочного металла может использоваться полифосфат натрия, триполифосфат натрия и ДР. соли фосфорных кислот.

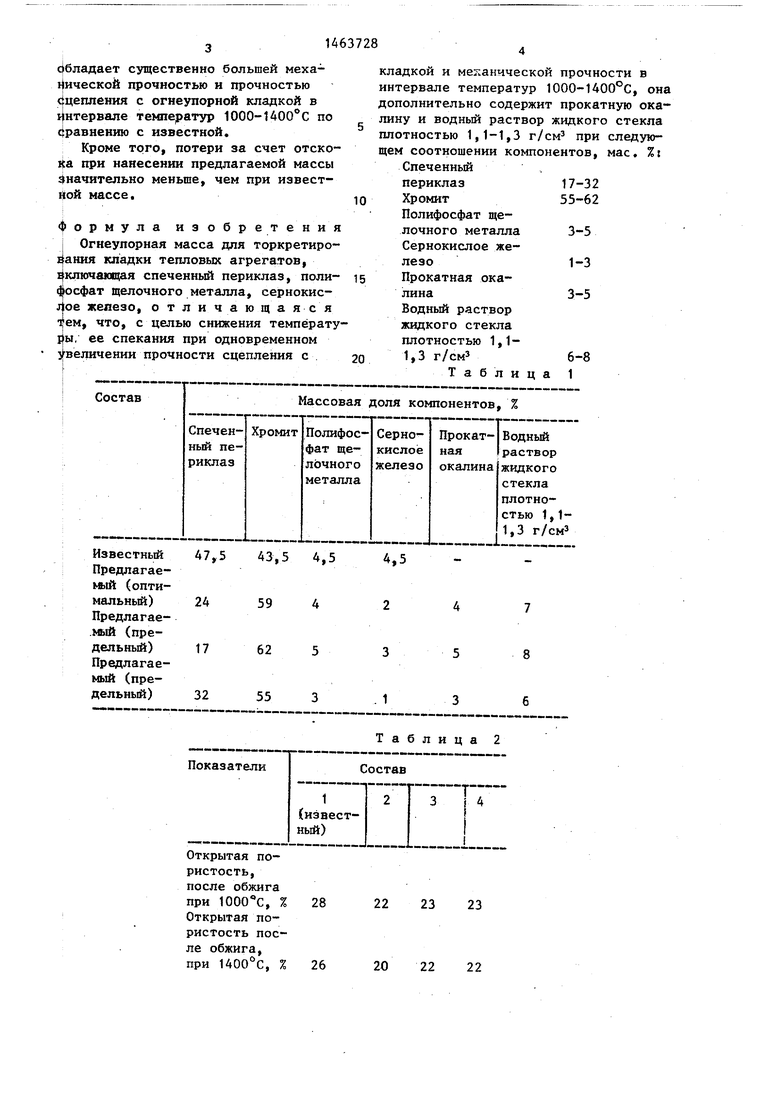

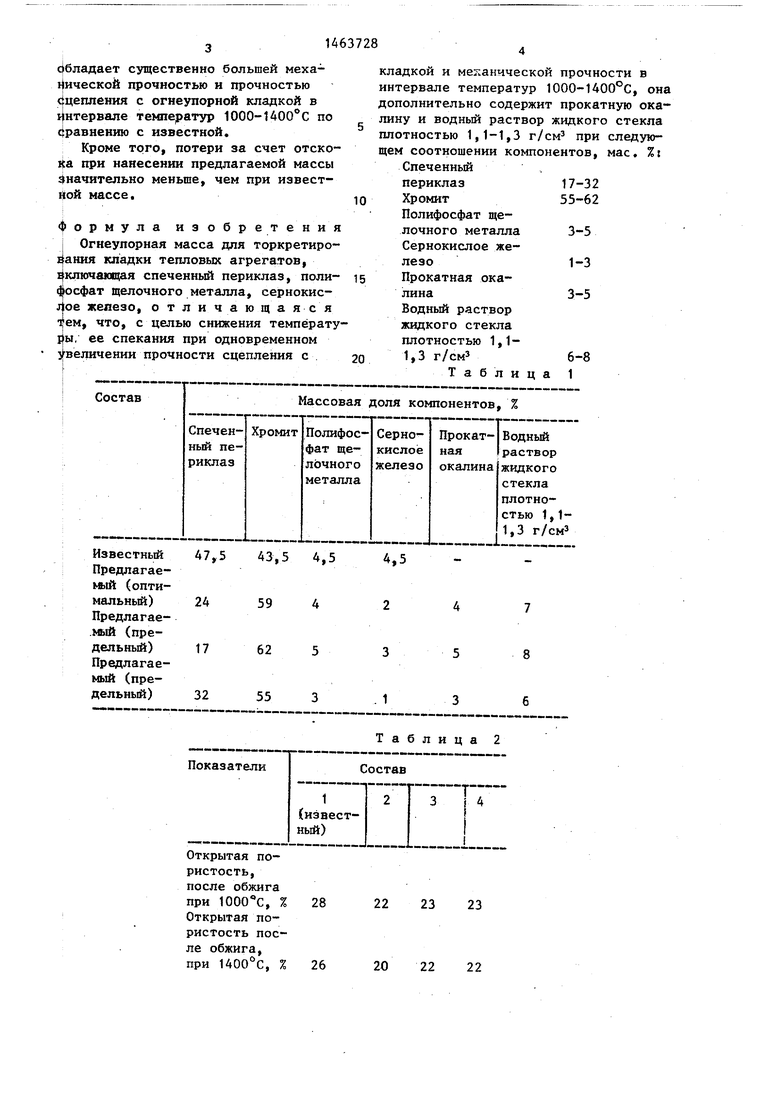

. Примеры конкретных составов предлагаемой массы и известной в табл. 1,

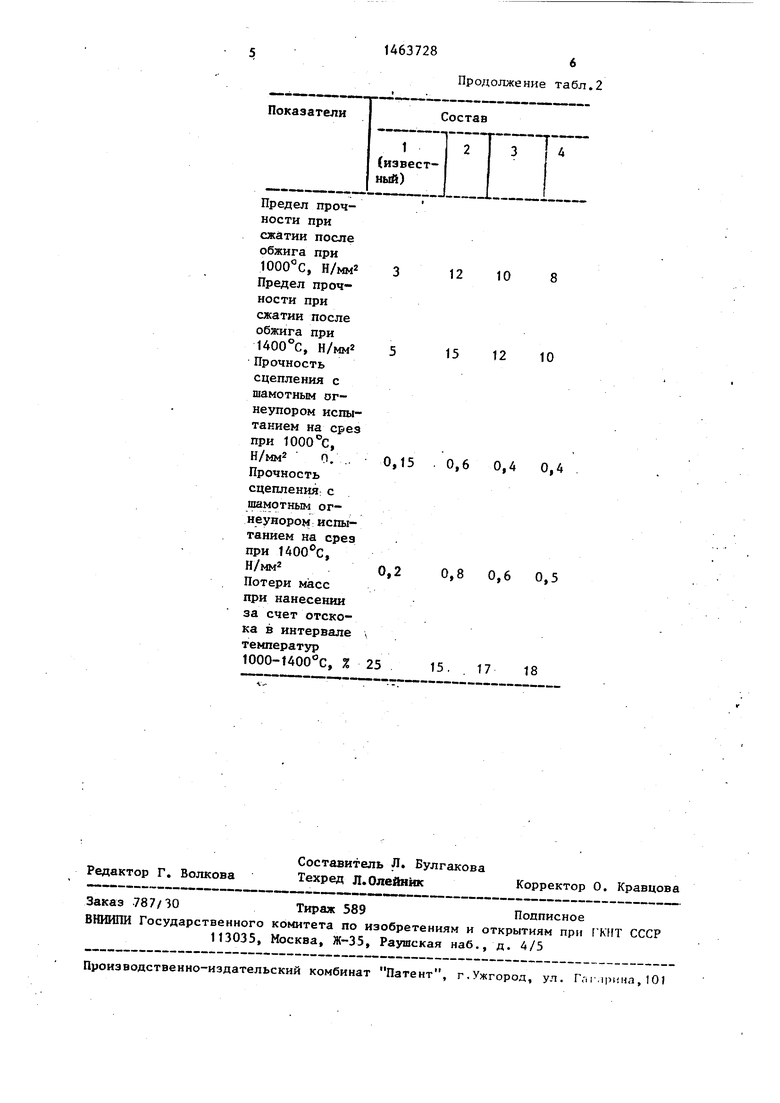

В табл. 2 приведены сопостави- тельные свойства огнеупорных масс.

Как следует из табл. 2, предлагаемая огнеупорная масса (составы 2-4)

О s|

00

с|бладает существенно большей меха- 1||ической прочностью и прочностью сцепления с огнеупорной кладкой в интервале температур 1000-1АОО С по с|равнению с известной.

Кроме того, потери за счет отско- ita при нанесении предлагаемой массы Значительно меньше, чем при известной массе.

формула изобретения Огнеупорная масса для торкретиро- ания кладки тепловых агрегатов, кпючакщая спеченный периклаз, полифосфат щелочного металла, сернокис- хюе железо, отличающаяся тем, что, с целью снижения температуры, ее спекания при одновременном увеличении прочности сцепления с

28 22 23 23 26 20 22 22

кладкой и механической прочности в интервале температур 1000-1400 с, она дополнительно содержит прокатную ока- лику и водный раствор жидкого стекла плотностью 1,1-1,3 г/см при следующем соотношении компонентов, мае. %: Спеченный

периклаз 17-32 0 Хромит55-62

Полифосфат щелочного металла 3-5 Сернокислое железо1-35 Прокатная окалина 3-5 Водный раствор жидкого стекла плотностью 1,101,3

Таблица 1

Таблица 2

Предел прочности при сжатии после обжига при , Н/ММ Предел прочности при сжатии после обжига при 1400°С, Н/ММ2 Прочность сцепления с шамотным ог- неупором испытанием на сре при , Н/мм2 о, .. Прочность сцепления: с шамотным ог- неунором:испытанием на среэ при . Н/ММ2

Потери масс при нанесении за счет отскока в интервале температур 1000-1400°С, %

Продолжение табл.2

12 10 8

15 12 10

0,6 0,4 0,4

0,2

0.8 0,6 0,5

Авторы

Даты

1989-03-07—Публикация

1987-07-15—Подача