1

Изобретение относится к огнеупорной промышленности и может быть использовано в производстве электроплавленых огнеупоров для футеровки, например стекловаренных и других плавильных и нагревательных печей.

Цель изобретения - улучшение однородности структуры и повышение коррозионной стойкости огнеупора и его плотности.

Примеры -4.В электродуговой печи ОКБ 2130 расплавляют 3150 кг шихты следующего состава, мас.%: оксид циркония 33J оксид алкашния 50,6j оксид кремния 13,35; оксид натрия 2,55; остальные - оксиды (магния, кальция, титана, железа) 0,5.

Расплав при 1780°С сливают в форму :собранную из песчаных плит. Поверх- рость расплава в печи обдувают воз- душными потоками со скоростью 22- 25 м/с. При заливке форм расплавом последний обдувают воздушным потоком, содержащим тонкодисперсный оксид алюминия (пример 1), оксид циркония (пример 2), смесь 50% оксида циркония и 50% оксида алюминия (при- мер 3) и циркон 100% (пример 4).

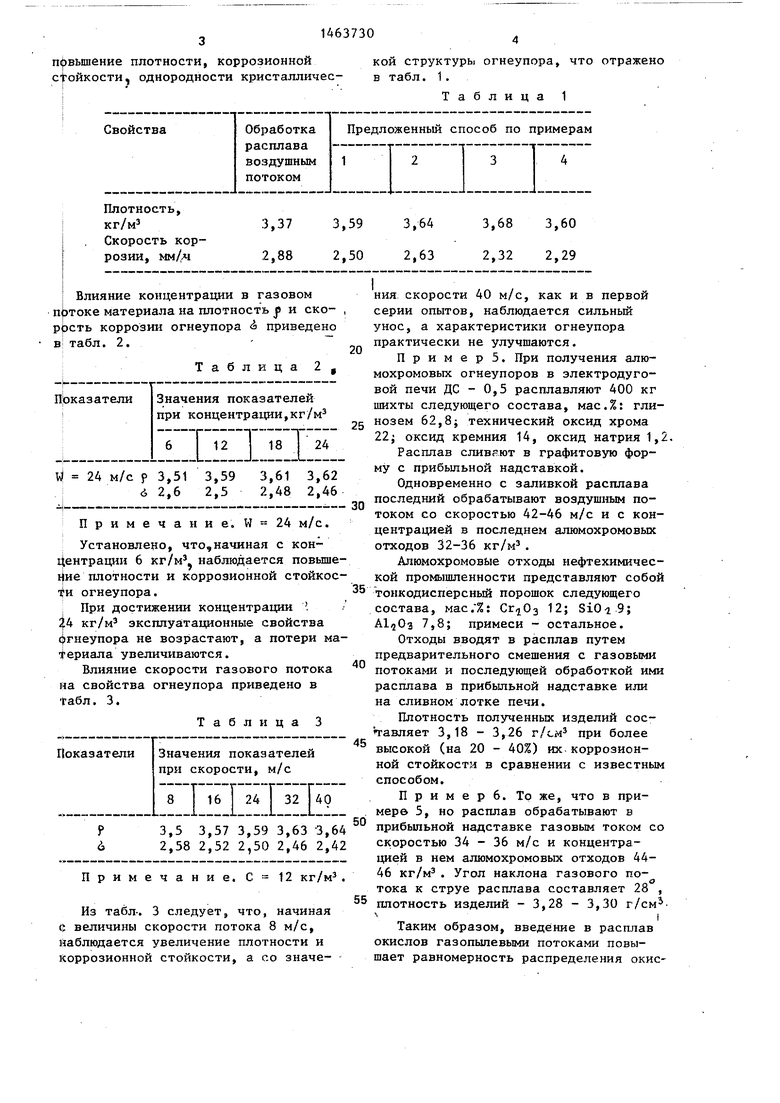

Установлено; что реализация пред- i ложенного способа в примерах 1-4 в сравнении с известным способом, когда расплав обдувают только воздушным .потоком, обеспечивает существенное

О

пбвышение плотности, коррозионной ctoftKOCTH, однородности кристаллической структуры огнеупора, что отражено в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1984 |

|

SU1284972A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1980 |

|

SU885224A1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2712870C2 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

| ОГНЕУПОРЫ И ИХ ПРИМЕНЕНИЕ | 2015 |

|

RU2693110C2 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| Плавленолитой высоко-глиноземистый огнеупорный материал | 1991 |

|

SU1796601A1 |

| Способ изготовления электроплавленого бакорового огнеупора | 1980 |

|

SU948970A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

Изобретение относится к способам получения плавленолитых огнеупоров. Цель изобретения - улучшение однородности структуры, повышение коррозионной стойкости огнеупора и его плотности - достигается проведением вне- печной обработки расплава газовыми потоками с введенными в них тонкодисперсными тугоплавкими окислами, содержащимися в компонентах шихты, их смесями или соединениями. Причем при получении алюмоцирконовых огнеупоров скорость газового потока поддерживают равной 8-40 м/с, концентрацию тугоплавких оксидов 6-24 кг/м% а при получении алюмохромовых огнеупоров в качестве тугоплавких оксидов в газовый поток вводят алюмохромовые отходы нефтехимического производства. с Огнеупоры характеризуются однородной ® мелкозернистой и плотной кристаллической структурой. Плотность их достигает до 3,68 кг/м, скорость коррозии 2,63 - 2,29 мм/ч. 2 з.п.ф-лы, 3 табл. (Л

Влияние концентрации в газовом п1этоке материала на плотность j и ско- Р0сть коррозии огнеупора приведено в табл. 2.

Таблица2,

L- 1И Д1 - I - - 1

Показатели

Значения показателей при концентрации,кг/м

EIICIlLl

24

V 24 м/с р 3,51 3,59 3,61 3,62 I6 2,6 2,5 2,48 2,46

i|-

Примечание. м/с.

Установлено, что,начиная с кон- 1|ентрации 6 кг/м наблюдается повьше- йие плотности и коррозионной стойкос- огнеупора.

При достижении концентрации . 4 кг/м эксплуа тационные свойства ({)гнеупора не возрастают, а потери ма- т ериала увеличиваются.

Влияние скорости газового потока на свойства огнеупора приведено в Табл. 3.

Таблица 3

Примечание. С 12 кг/м .

Из табл-. 3 следует, что, начиная Q величины скорости потока 8 м/с, наблюдается увеличение плотности и Коррозионной стойкости, а со значе

5

0

5

0

5

0

5

ния скорости 40 м/с, как и в первой серии опытов, наблюдается сильный унос, а характеристики огнеупора практически не улучшаются.

Пример 5. При получения алю- мохромовых огнеупоров в электродуговой печи ДС - 0,5 расплавляют 400 кг шихты следующего состава, мас.%: глинозем 62,8J технический оксид хрома 22; оксид кремния 14, оксид натрия 1,2.

Расплав сливают в графитовую форму с прибыльной надставкой.

Одновременно с заливкой расплава последний обрабатывают воздушным потоком со скоростью 42-46 м/с и с концентрацией в последнем алюмохромовых отходов 32-36 кг/м .

АлюмохромовЫе отходы нефтехимической промышленности представляют собой тонкодисперсный порошок следующего состава, мас. %: 12; SiOi 9; 7,8; примеси - остальное.

Отходы вводят в расплав путем предварительного смешения с газовыми потоками и последующей обработкой ими расплава в прибьшьной надставке или на сливном лотке печи.

Плотность полученных изделий сос- тавляет 3,18 - 3,26 г/см при более высокой (на 20 - 40%) их коррозионной стойкости в сравнении с известным способом.

Примерб. То же, что в примере 5, но расплав обрабатывают в прибыльной надставке газовым током со скоростью 34 - 36 м/с и концентрацией в нем алюмохромовых отходов 44- 46 кг/м. Угол наклона газового потока к струе расплава составляет 28 ,

плотность изделий - 3,28 - 3,30 г/см 1

Таким образом, введение в расплав окислов газопыпевыми потоками повышает равномерность распределения окислов в объеме расплава. Благодаря достаточно большой теплоте плавления оксидов, значительной удельной поверхности мелких частиц, обработка расплава газопылевыми потоками обеспечивает внедрение частиц в расплав, высокую равномерность распределения их в объеме расплава, а поэтому и интенсивное и равномерное охлаждение щ последнего в процессе заливки форм. Изделия, полученные предложенным способом, характеризуются однородной мелкозернистой и плотной кристаллической структурой.

в формы, отличающийся тем, что, с целью улучшения однород ности структуры и повышения корро- g зионной стойкости огнеупора и его плотности, при внепечной обработке расплава в газовые потоки вводят тон кодисперсные тугоплавкие оксиды содержащиеся в компонентах шихты, их смеси или соединения.

15

Фор

мула изобрет

е и и я

- - ,.J,J ПГ И и о ст «л

огнеупоров, включающий плавление ших- . „ получения ты в электродуговой печи, Г ° огнеупоров тугоплавкие внепечную обработку поверхности рас- n-rv ° Г юмохромовыми плава газовым потоком и бго заливку стваГ производ1. Способ получения плавленолитых

в формы, отличающийся тем, что, с целью улучшения однородности структуры и повышения корро- зионной стойкости огнеупора и его плотности, при внепечной обработке расплава в газовые потоки вводят тонкодисперсные тугоплавкие оксиды содержащиеся в компонентах шихты, их смеси или соединения.

ю

| Патент Франции № 2062102, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США № 3868241,кл.65-134 | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1989-03-07—Публикация

1987-03-19—Подача