1

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть использовано в машиностроении для получения равнотолщинных осесимметричных оболочек из трубчатых заготовок.

Целью изобретения является повьш1е- ние качества получаемых деталей-и коэффициента использования металла, а также расширение номенклатуры по- лучаемых деталей.

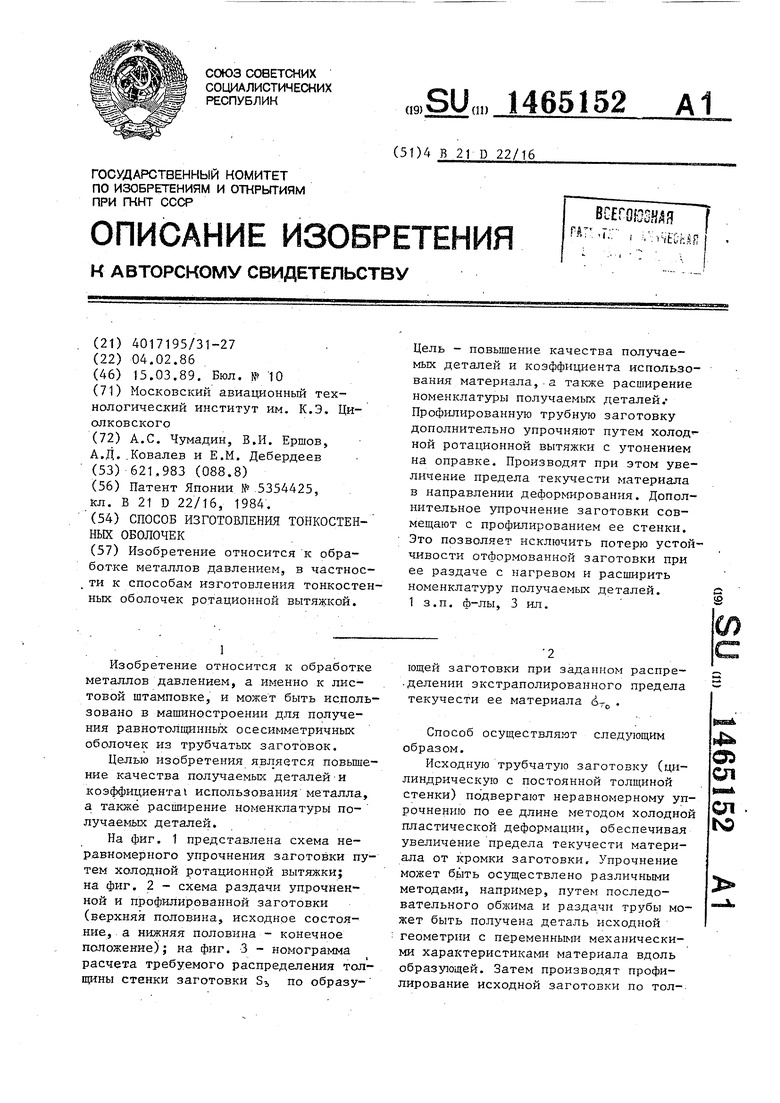

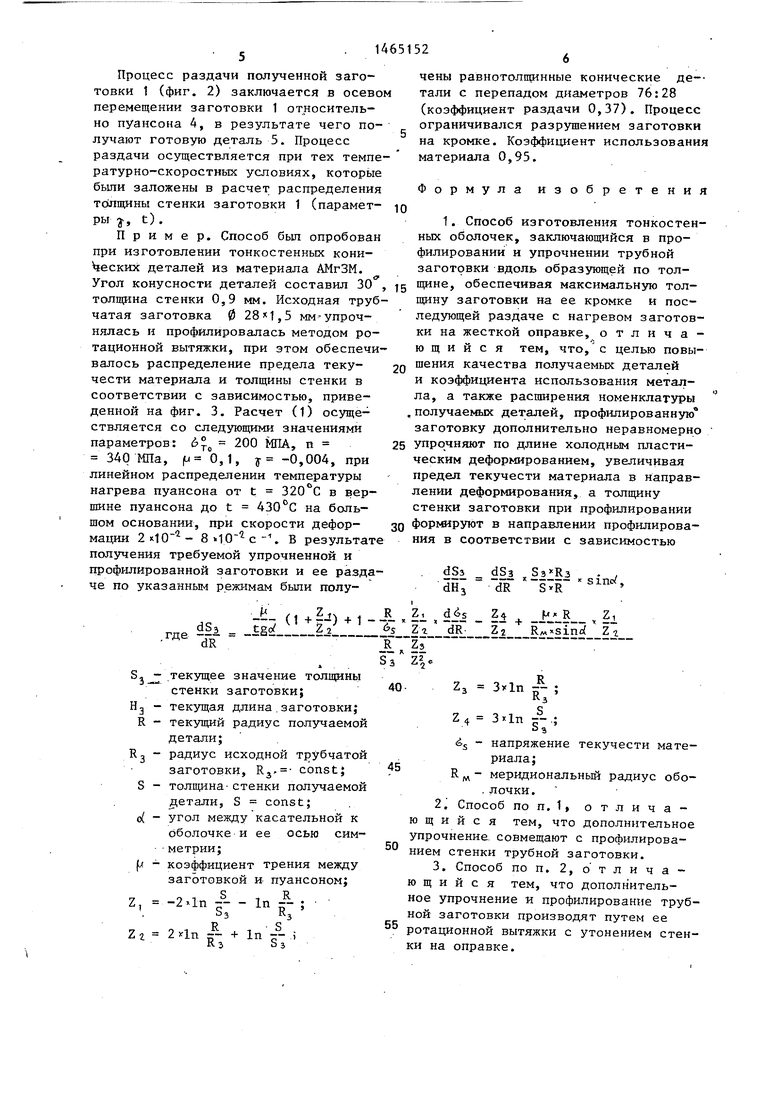

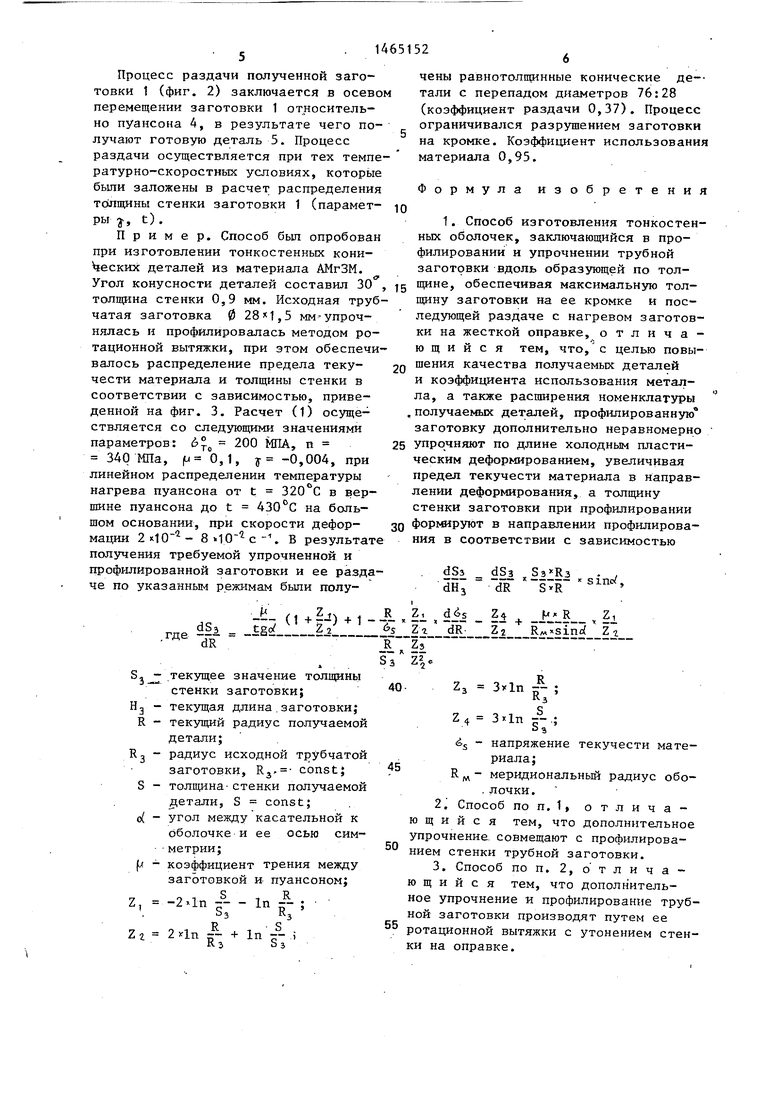

На фиг, 1 представлена схема неравномерного упрочнения заготовки путем холодной ротационной вытяжки; на фиг. 2 - схема раздачи упрочненной и профилированной заготовки (верхняя половина, исходное состояние, . а нижняя половина - конечное положение); на фиг, 3 - номограмма расчета требуемого распределения толщины стенки заготовки S по образующей заготовки при заданном распре делении экстраполированного предела

текучести ее материала d

TO

Способ осуществляют следующим образом.

Исходную трубчатую заготовку (цилиндрическую с постоянной толщиной стенки) подвергают неравномерному упрочнению по ее длине методом холодной пластической деформации, обеспечивая увеличение предела текучести материала от кромки заготовки. Упрочнение может быть осуществлено различными методами, например, путем последовательного обжима и раздачи трубы может быть получена деталь исходной геометрии с переменными механическими характеристиками материала вдоль образующей. Затем производят профилирование исходной заготовки по

ел

ел N)

щине стенки, обеспечивая наибольшую толщину кромки заготовки.

Профилирование.заготовки по толщине вдоль образующей может быть осуществлено различными способами: механической обработкой заготовки со снятием стружкиj химическим травлением и т.д.

в общем случае распределение толщины стенки по длине заготовки зависит от степени формоизменения заготовки (от Кр), от распределения механиче ских свойств материала в упрочненной заготовке, от температуры нагрева материала при раздаче, усZ

где

. ловии контактного тре получаемой детали.

Определить требуем толщины стенки по обр ки, если материал заг номерно упрочнен, мож стного рещения уравне элемента оболочки, ус 10 ности, условия несжим нения связи напряжени и зависимости напряже материала от деформац ния и разупрочнения п 15 Окончательное реше dSs dSs SjxRa , dHl

dR S R

(i+Z,v R Zj d&s Zv.

S tgo Zj Zi dlT Zl Ij, sin5

dRRZl

S3-Z

ловии контактного трения и геометрии получаемой детали.

Определить требуемое распределение толщины стенки по образующей заготовки, если материал заготовки неравномерно упрочнен, можно путем совместного рещения уравнения равновесия элемента оболочки, условия плйстич- ности, условия несжимаемости, уравнения связи напряжений и деформаций и зависимости напряжения текучести материала от деформационного упрочнения и разупрочнения при нагреве. Окончательное решение имеет вид: dSs dSs SjxRa , . dHl - - «sinc,

Z,

zl

dR S R

Zj d&s Zv.

Zi dlT Zl Ij, sin5

(1)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Способ ротационной вытяжки оболочек из трубных заготовок | 2015 |

|

RU2606132C1 |

| СПОСОБ УТИЛИЗАЦИИ АРТИЛЛЕРИЙСКИХ ГИЛЬЗ | 1994 |

|

RU2080244C1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА СВАРНОЙ ТРУБЫ | 1994 |

|

RU2104113C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291752C2 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления тонкостенных оболочек ротационной вытяжкой. Цель - повышение качества получаемых деталей и коэффициента использования материала,.а также расширение номенклатуры получаемых деталей.- Профилированную трубную заготовку дополнительно упрочняют путем холод - ной ротационной вытяжки с утонением на оправке. Производят при этом увеличение предела текучести материала в направлении деформирования. Дополнительное упрочнение заготовки совмещают с профилированием ее стенки. Это позволяет исключить потерю устойчивости отформованной заготовки при ее раздаче с нагревом и расширить номенклатуру получаемых деталей. 1 з.п. ф-лы, 3 ил. (О

S - R 3 S s S

D( И текущее значение толщины

стенки заготовки;

текзпцая длина заготовки;

текущий радиус получаемой

детали;

радиус исходной трубчатой

заготовки;

const;

толщина стенки получаемой

детали;

const;

угол между касательной к ;

оболочке и ее осью симме1г-

рии;

коэффициент трения между

заготовкой и пуансоном;

ft - 1 5V

Zo

напряжение текучести материала ;

меридиональный радиус оболочки.

d6s Величина

определяется выражением

(6,/

П-1п

RN

R3

r-u-t.)

е . ,

(2)

где Д - экстраполированный предел

текучести; П - модуль упрочнения;

Т - температурный коэффициент; t - температура нагрева мате- 25риала, t f(R);

t - температура определения механических свойств материала: 6т„ -П.

Решение (1) осуществляется числен30 ным интегрированием при граничных условиях (2) : R , 83 S/ .

Расчеты показывают, что .упрочнение зоны передачи усилия в 1,4-1,6 раза повышает предельные возможности

35 формоизменения от Кр 0,5 ,3, при прочих равных условиях.

С целью повьщ1ения коэффициента использования материала заготовки упрочнение трубчатой заготовки и ее

40 профилирование по толщине совмещак)Т в одной операции. На фиг. 4 показана с1сема упрочнения и профилирования исходной заготовки с использованием метода ротационной вытяжки, при ко45 тором получают упрочненную и профилированную заготовку 1 путем утонения стенки заготовки на вращающейся оправке 2 с помощью давильного ролика 3. Требуемое утонение стенки от кром50 ки заготовки определяется выражением (1) методом последовательного приближения. Вначале осуществляется расчет (1) при условии линейного возрастания напряжения текучести 6г

55 по-длине заготовки: определяется распределение толщины стенки заготовки (Sj), уточняется распределение 6. в зависимости от утонения стенки, и т.д.

Процесс раздачи полученной заготовки 1 (фиг. 2) заключается в осевом перемещении заготовки 1 относительно пуансона 4, в результате чего получают готовую деталь 5. Процесс раздачи осуществляется при тех темпе- ратурно-скоростных условиях, которые были заложены в расчет распределения толщины стенки заготовки 1 (парамет- ю ры 3-, t).

Пример. Способ бьш опробован при изготовлении тонкостенных коничены равнотолщинные конические де- тали с перепадом диаметров 76:28 (коэффициент раздачи 0,37). Процесс ограничивался разрушением заготовки на кромке. Коэффициент использовани материала 0,95.

Формула изобретени

веских деталей из материала АМгЗМ.

Угол конусности деталей составил ЗО, 5 , обеспечивая максимальную тол- толпщна стенки 0,9 мм. Исходная труб- щину заготовки на ее кромке и пос- чатая заготовка 0 284,5 мм-упрочнялась и профилировалась методом ротационной вытяжки, при этом обеспечивалось распределение предела текучести материала и толщины стенки в соответствии с зависимостью, приведенной на фиг. 3. Расчет (1) осуществляется со следующими значениями параметров: 6° 200 МПА, п 340 МПа, |u 0,1, у -0,004, при линейном распределении температуры нагрева пуансона от t 320 С в вершине пуансона до t 430 С на большом основании, при скорости деформации 2 i10 - 8 10 с -Ч В результате получения требуемой упрочненной и профилированной заготовки и ее раздаче по указанньы режимам были полуледующей раздаче с нагревом заготовки на жесткой оправке, отличающийся тем, что, с целью повышения качества получаемых деталей и коэффициента использования металла, а также расширения номенклатуры ,получаемых деталей, профилированную заготовку дополнительно неравномерно

25 упрочняют по длине холодным пластическим деформированием, увеличивая предел текучести материала в направлении деформирования, а толщину стенки заготовки при профилировании

30 форгетруют в направлении профилирования в соответствии с зависимостью

Ё§1 S ,S3j;R3

dH:

dR

S R

sine/.

dS3 dR

(1.|Л).,

tgo(

текущее значение толщины

стенки заготовки; текущая длина.заготовки; текущий радиус получаемой детали;

радиус исходной трубчатой заготовки, const; толщина-стенки получаемой етали, S const;

угол между касательной к оболочке и ее осью симметрии;

коэффициент трения между заготовкой и пуансоном;

|- - In /-; Ьз к.

Z 2 2 xln -- + К j

In -- i

03

чены равнотолщинные конические де- тали с перепадом диаметров 76:28 (коэффициент раздачи 0,37). Процесс ограничивался разрушением заготовки на кромке. Коэффициент использования материала 0,95.

Формула изобретения

20

5 , обеспечивая максимальную тол- щину заготовки на ее кромке и пос-

ледующей раздаче с нагревом заготовки на жесткой оправке, отличающийся тем, что, с целью повышения качества получаемых деталей и коэффициента использования металла, а также расширения номенклатуры ,получаемых деталей, профилированную заготовку дополнительно неравномерно

25 упрочняют по длине холодным пластическим деформированием, увеличивая предел текучести материала в направлении деформирования, а толщину стенки заготовки при профилировании

30 форгетруют в направлении профилирования в соответствии с зависимостью

е, обеспечивая максималь у заготовки на ее кромке

Ё§1 S ,S3j;R3

dH:

dR

S R

sine/.

R

bj

..

- л

S3 40

2j. , fj - 5i + X 2,

zl dR- 2.г Z .-,

Z|,

45

50

55

Z3 3xln - ;

3

24 3xln .;

Ьз

s - напряжение текучести материала;

R - меридиональный радиус обо- .дочки.

(раг2

/3.

J

3

bs

O.S

0

Редактор H. Горват

фигЪ

Составитель В, Бещеков Техред Л.Олнйньж

(го.мпа

360

280

гоо

80

20 2.

Корректор л. Патай

| Патент Японии № 5354425, Кл, В 21 D 22/16, 1984. |

Авторы

Даты

1989-03-15—Публикация

1986-02-04—Подача