Изобретение относится к машиностроению, а именно к технологии изготовления поршневых колец.

Цель изобретения - повышение качества изделия за счет механической обработки колец в неупругом состоянии.

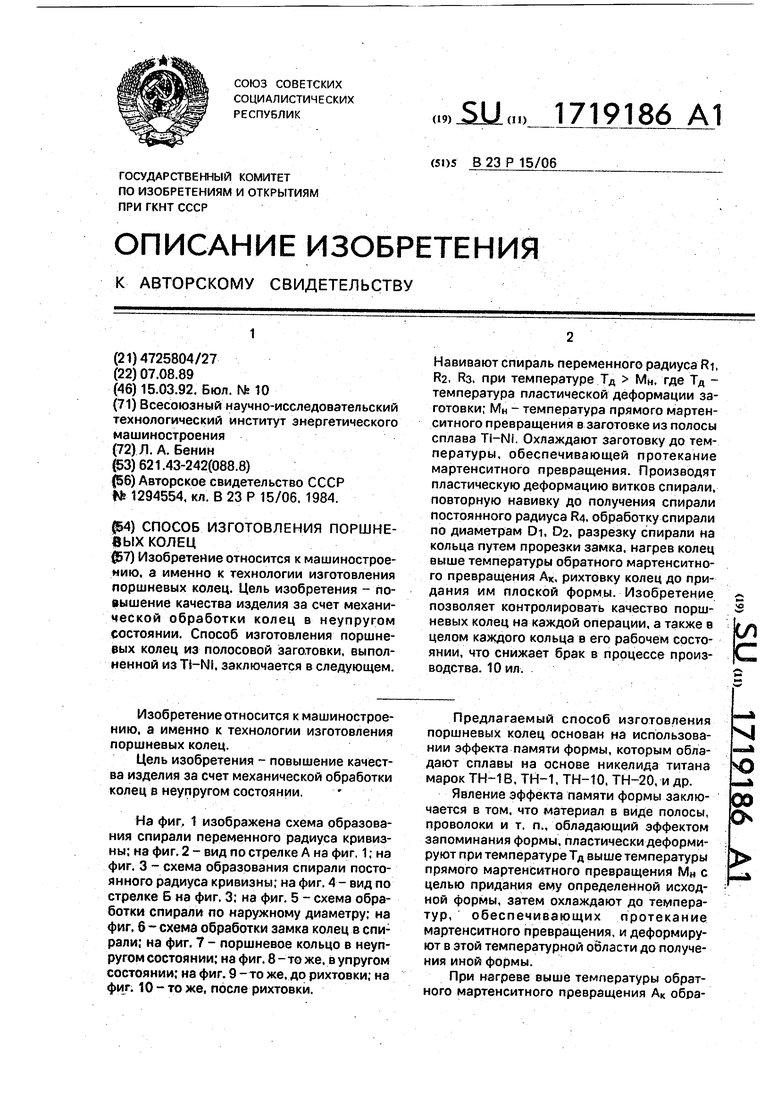

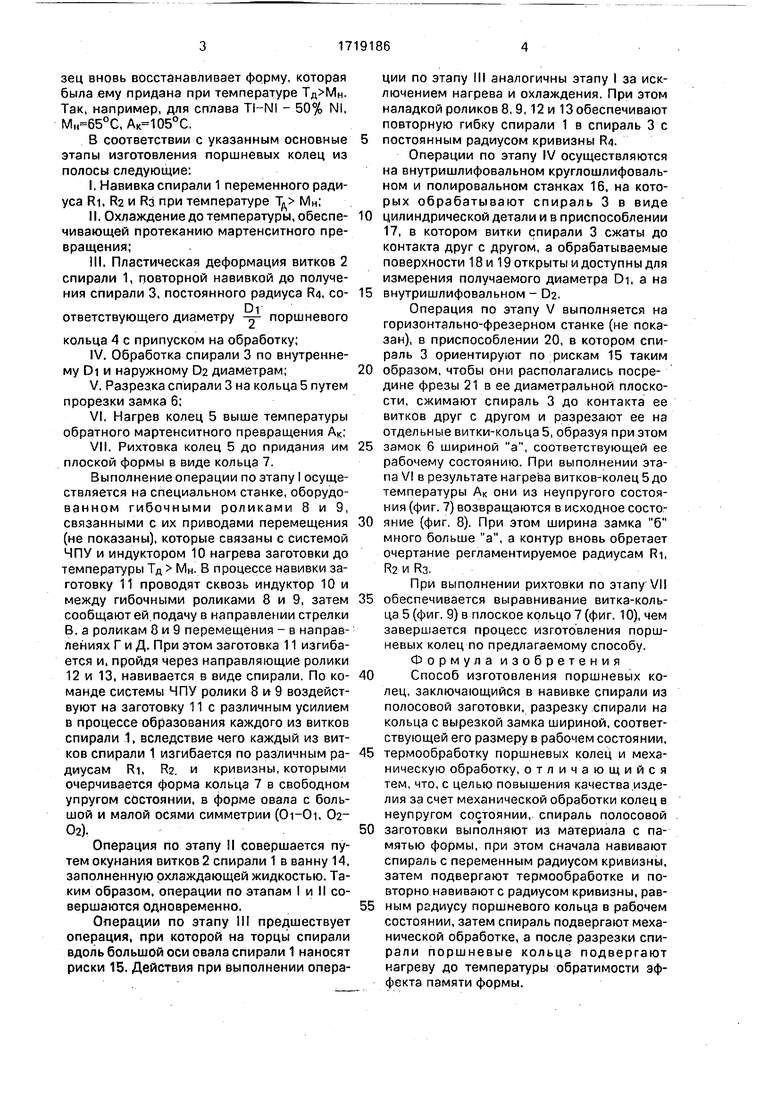

На фиг, 1 изображена схема образования спирали переменного радиуса кривизны; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схема образования спирали постоянного радиуса кривизны; на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - схема обработки спирали по наружному диаметру; на фиг, б-схема обработки замка колец в спирали; на фиг, 7 - поршневое кольцо в неупругом состоянии; на фиг. 8 - то же. в упругом состоянии; на фиг. 9 - то же, до рихтовки; на фиг. 10 - то же, после рихтовки.

Предлагаемый способ изготовления поршневых колец основан на использовании эффекта памяти формы, которым обладают сплавы на основе никелида титана марок ТН-1В. ТН-1, ТН-10. ТН-20, и др.

Явление эффекта памяти формы заключается в том, что материал в виде полосы, проволоки и т, п., обладающий эффектом запоминания формы, пластически деформируют при температуре Тд выше температуры прямого мартенситного превращения Мн с целью придания ему определенной исходной формы, затем охлаждают до температур, обеспечивающих протекание мартенситного превращения, и деформируют в этой температурной области до получения иной формы.

При нагреве выше температуры обратного мартенситного превращения Ак обраЧ|

Ю 00

о

зец вновь восстанавливает форму, которая была ему придана при температуре . Так, например, для сплава TI-NI - 50% Ni. , АК 105°С.

В соответствии с указанным основные этапы изготовления поршневых колец из полосы следующие:

I.Навивка спирали 1 переменного радиуса Ri, Ra и Рз при температуре Тд Мн;

II.Охлаждение до температуры, обеспечивающей протеканию мартенситного превращения;

III.Пластическая деформация витков 2 спирали 1, повторной навивкой до получения спирали 3, постоянного радиуса R4, соDrответствующего диаметру поршневого

кольца 4 с припуском на обработку;

IV.Обработка спирали 3 по внутреннему DI и наружному D2 диаметрам;

V.Разрезка спирали 3 на кольца 5 путем прорезки замка 6;

VI.Нагрев колец 5 выше температуры обратного мартенеитного превращения Ак;

VII.Рихтовка колец 5 до придания им плоской формы в виде кольца 7.

Выполнение операции по этапу I осуществляется на специальном станке, оборудо- ванном гибочными роликами 8 и 9, связанными с их приводами перемещения (не показаны), которые связаны с системой ЧПУ и индуктором 10 нагрева заготовки до температуры Тд Мн. В процессе навивки заготовку 11 проводят сквозь индуктор 10 и между гибочными роликами 8 и 9, затем сообща ют ей подачу в направлении стрелки В. а роликам 8 и 9 перемещения - в направлениях Г и Д. При этом заготовка 11 изгибается и, пройдя через направляющие ролики 12 и 13, навивается в виде спирали. По команде системы ЧПУ ролики 8 и 9 воздействуют на заготовку 11 с различным усилием в процессе образования каждого из витков спирали 1, вследствие чего каждый из витков спирали 1 изгибается по различным радиусам Ri, RZ. и кривизны, которыми очерчивается форма кольца 7 в свободном упругом состоянии, в форме овала с большой и малой осями симметрии (Oi-Oi, 0202).

Операция по этапу II совершается путем окунания витков 2 спирали 1 в ванну 14, заполненную охлаждающей жидкостью. Таким образом, операции по этапам I и II совершаются одновременно.

Операции по этапу III предшествует операция, при которой на торцы спирали вдоль большой оси овала спирали 1 наносят риски 15. Действия при выполнении операции по этапу III аналогичны этапу I за исключением нагрева и охлаждения. При этом наладкой роликов 8, 9,12 и 13 обеспечивают повторную гибку спирали 1 в спираль Зс

постоянным радиусом кривизны R$.

Операции по этапу IV осуществляются на внутришлифовальном круглошлифоваль- ном и полировальном станках 16, на которых обрабатывают спираль 3 в виде

0 цилиндрической детали и в приспособлении 17, в котором витки спирали 3 сжаты до контакта друг с другом, а обрабатываемые поверхности 1.8 и 19 открыты и доступны для измерения получаемого диаметра DI, а на

5 внутришлифовальном - D2.

Операция по этапу V выполняется на горизонтально-фрезерном станке (не показан), в приспособлении 20, в котором спираль 3 ориентируют по рискам 15 таким

0 образом, чтобы они располагались посредине фрезы 21 в ее диаметральной плоскости, сжимают спираль 3 до контакта ее витков друг с другом и разрезают ее на отдельные витки-кольца 5, образуя при этом

5 замок 6 шириной а, соответствующей ее рабочему состоянию. При выполнении этапа VI в результате нагрева витков-колец 5 до температуры Ак они из неупругого состояния (фиг. 7) возвращаются в исходное состо0 яние (фиг. 8). При этом ширина замка б много больше а, а контур вновь обретает очертание регламентируемое радиусам RI,

R2 И RS.

При выполнении рихтовки по этапу VII

5 обеспечивается выравнивание витка-кольца 5 (фиг. 9) в плоское кольцо 7 (фиг. 10), чем завершается процесс изготовления поршневых колец по предлагаемому способу. Формула изобретения

0 Способ изготовления поршневых колец, заключающийся в навивке спирали из полосовой заготовки, разрезку спирали на кольца с вырезкой замка шириной, соответствующей его размеру в рабочем состоянии,

5 термообработку поршневых колец и механическую обработку, отличающийся тем, что, с целью повышения качества изделия за счет механической обработки колец в неупругом состоянии, спираль полосовой

0 заготовки выполняют из материала с памятью формы, при этом сначала навивают спираль с переменным радиусом кривизны, затем подвергают термообработке и повторно навивают с радиусом кривизны, рав5 ным радиусу поршневого кольца в рабочем состоянии, затем спираль подвергают механической обработке, а после разрезки спирали поршневые кольца подвергают нагреву до температуры обратимости эффекта памяти формы.

з

(Риг. 4

1 Фиг, б

5

.Р

ФУГ. /0

k js 0i 6uflA

. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| Способ изготовления пружин с контролируемой мелкодисперсной наноструктурой | 2015 |

|

RU2607864C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНГЕНЦИАЛЬНЫХ РАСШИРИТЕЛЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185268C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ЧУГУННЫХ ПОРШНЕВЫХ КОЛЕЦ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 1962 |

|

SU145439A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1998 |

|

RU2132763C1 |

| Метаматериал для управления преломлением и отражением электромагнитного излучения | 2023 |

|

RU2819591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМИРОВАННЫХ ПОРШНЕВЫХ КОЛЕЦ | 2000 |

|

RU2182064C2 |

| Способ изготовления тангенциальных расширителей и устройство для его осуществления | 1984 |

|

SU1253045A1 |

| Способ изготовления кольцевых деталей | 1987 |

|

SU1530290A1 |

| АРМАТУРНЫЙ КАРКАС, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАГОТОВКИ АРМАТУРНОГО КАРКАСА | 2000 |

|

RU2198272C2 |

Авторы

Даты

1992-03-15—Публикация

1989-08-07—Подача