Изобретение относится к обработке металлов давлением поперечно-клиновой прокаткой.

Целью изобретения является повышение надежности.

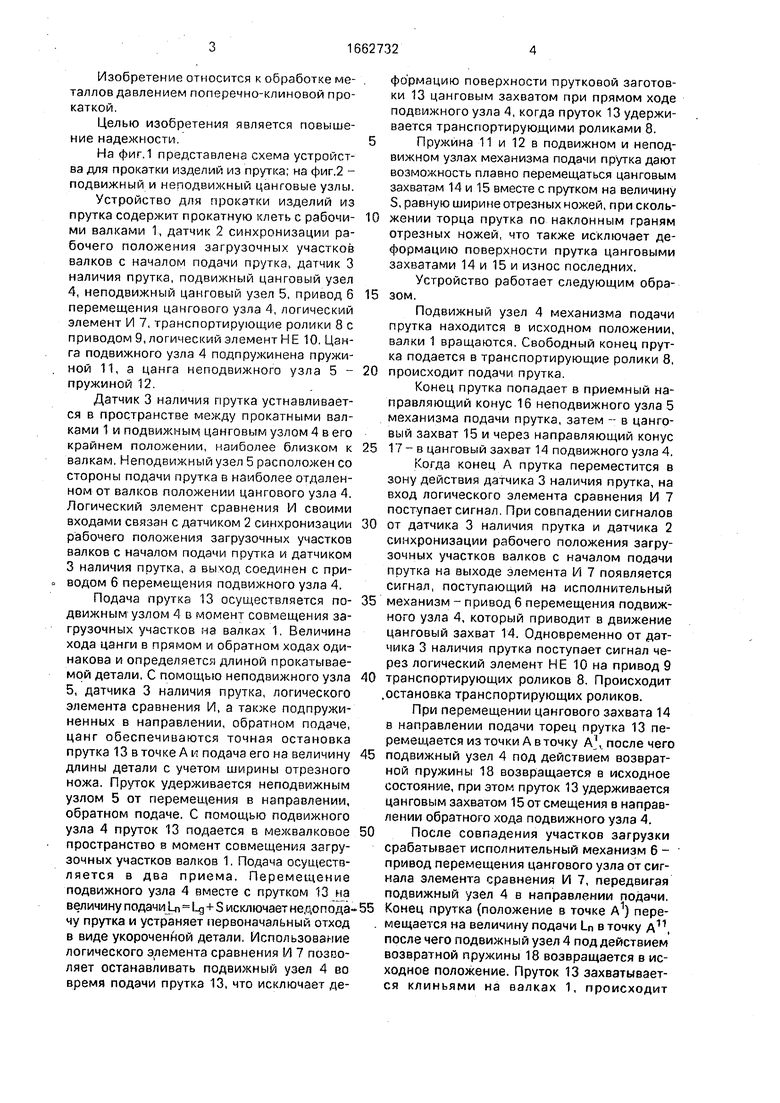

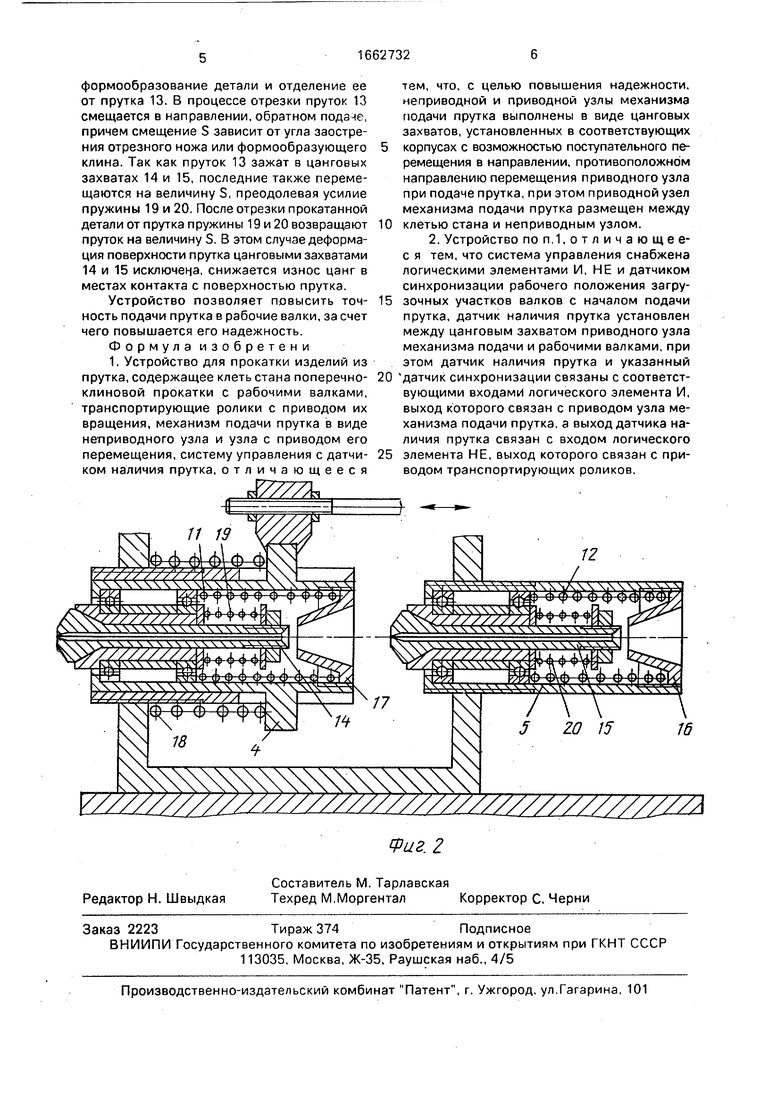

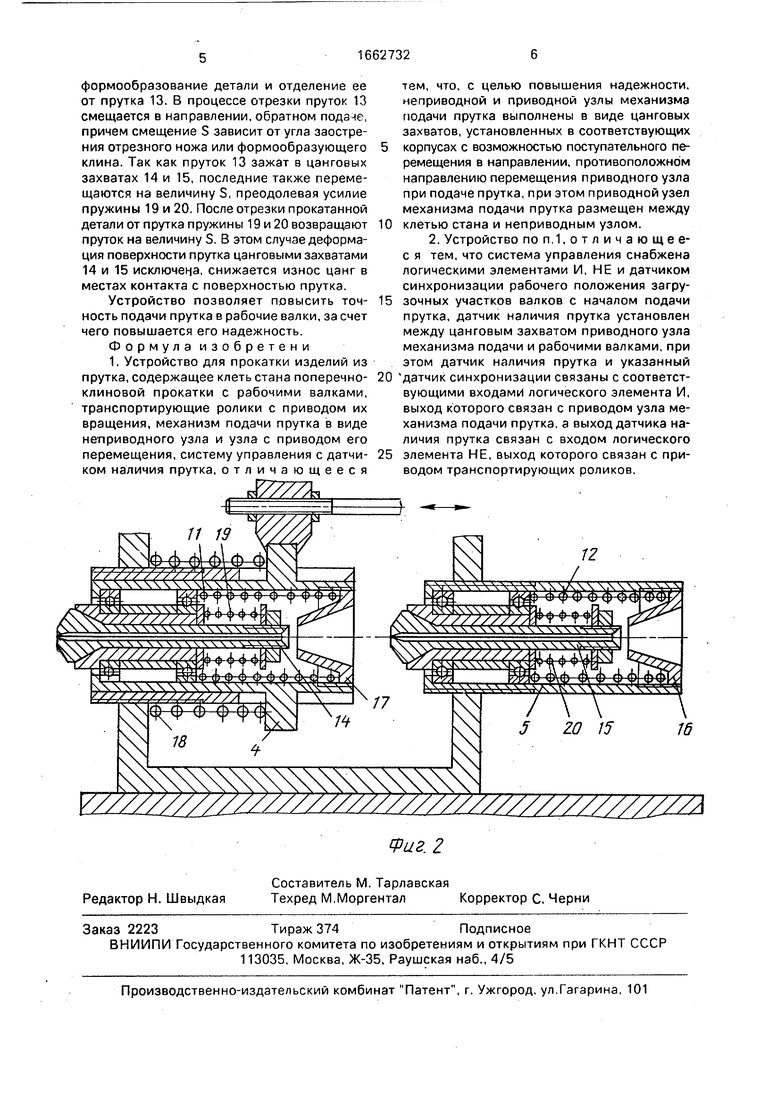

На фиг.1 представлена схема устройства для прокатки изделий из прутка; на фиг.2 - подвижный и неподвижный цанговые узлы.

Устройство для прокатки изделий из прутка содержит прокатную клеть с рабочи- ми валками 1, датчик 2 синхронизации рабочего положения загрузочных участков валков с началом подачи прутка, датчик 3 наличия прутка, подвижный цанговый узел

4,неподвижный цанговый узел 5, привод 6 перемещения цангового узла 4, логический элемент И 7, транспортирующие ролики 8 с приводом 9, логический элемент НЕ 10. Цанга подвижного узла 4 подпружинена пружиной 11, а цанга неподвижного узла 5пружиной 12.

Датчик 3 наличия прутка устнавливает- ся в пространстве между прокатными валками 1 и подвижным цанговым узлом 4 в его крайнем положении, наиболее близком к валкам. Неподвижный узел 5 расположен со стороны подачи прутка в наиболее отдаленном от валков положении цангового узла 4. Логический элемент сравнения И своими входами связан с датчиком 2 синхронизации рабочего положения загрузочных участков валков с началом подачи прутка и датчиком 3 наличия прутка, а выход соединен с приводом 6 перемещения подвижного узла 4.

Подача прутка 13 осуществляется по- движным узлом 4 в момент совмещения загрузочных участков на валках 1, Величина хода цанги в прямом и обратном ходах одинакова и определяется длиной прокатываемой детали, С помощью неподвижного узла

5,датчика 3 наличия прутка, логического элемента сравнения И, а также подпружиненных в направлении, обратном подаче, цанг обеспечиваются точная остановка прутка 13 в точке Аи подача его на величину длины детали с учетом ширины отрезного ножа. Пруток удерживается неподвижным узлом 5 от перемещения в направлении, обратном подаче. С помощью подвижного узла 4 пруток 13 подается в межвалковое пространство в момент совмещения загрузочных участков валков 1. Подача осуществляется в два приема. Перемещение подвижного узла 4 вместе с прутком 13 на величину подачи исключает недопода чу прутка и устраняет первоначальный отход

в виде укороченной детали. Использование логического элемента сравнения И 7 позволяет останавливать подвижный узел 4 во время подачи прутка 13, что исключает деформацию поверхности прутковой заготовки 13 цанговым захватом при прямом ходе подвижного узла 4, когда пруток 13 удерживается транспортирующими роликами 8.

Пружина 11 и 12 в подвижном и неподвижном узлах механизма подачи прутка дают возможность плавно перемещаться цанговым захватам 14 и 15 вместе с прутком на величину S, равную ширине отрезных ножей, при скольжении торца прутка по наклонным граням отрезных ножей, что также исключает деформацию поверхности прутка цанговыми захватами 14 и 15 и износ последних.

Устройство работает следующим образом.

Подвижный узел 4 механизма подачи прутка находится в исходном положении, валки 1 вращаются. Свободный конец прутка подается в транспортирующие ролики 8, происходит подачи прутка.

Конец прутка попадает в приемный направляющий конус 16 неподвижного узла 5 механизма подачи прутка, затем - в цанговый захват 15 и через направляющий конус 17 - в цанговый захват 14 подвижного узла 4,

Когда конец А прутка переместится в зону действия датчика 3 наличия прутка, на вход логического элемента сравнения И 7 поступает сигнал. При совпадении сигналов от датчика 3 наличия прутка и датчика 2 синхронизации рабочего положения загрузочных участков валков с началом подачи прутка на выходе элемента И 7 появляется сигнал, поступающий на исполнительный механизм - привод 6 перемещения подвижного узла 4, который приводит в движение цанговый захват 14. Одновременно от датчика 3 наличия прутка поступает сигнал через логический элемент НЕ 10 на привод 9 транспортирующих роликов 8, Происходит .остановка транспортирующих роликов.

При перемещении цангового захвата 14 в направлении подачи торец прутка 13 перемещается из точки А в точку А, после чего подвижный узел 4 под действием возвратной пружины 18 возвращается в исходное состояние, при этом пруток 13 удерживается цанговым захватом 15 от смещения в направлении обратного хода подвижного узла 4.

После совпадения участков загрузки срабатывает исполнительный механизм 6 - привод перемещения цангового узла от сигнала элемента сравнения И 7, передвигая подвижный узел 4 в направлении подачи. Конец прутка (положение в точке А1) перемещается на величину подачи Ln в точку А11( после чего подвижный узел 4 под действием возвратной пружины 18 возвращается в исходное положение. Пруток 13 захватывается клиньями на валках 1, происходит

формообразование детали и отделение ее от прутка 13. В процессе отрезки пруток 13 смещается в направлении, обратном подаче, причем смещение S зависит от угла заострения отрезного ножа или формообразующего клина. Так как пруток 13 зажат в цанговых захватах 14 и 15, последние также перемещаются на величину S, преодолевая усилие пружины 19 и 20. После отрезки прокатанной детали от прутка пружины 19 и 20 возвращают пруток на величину S. В этом случае деформация поверхности прутка цанговыми захватами 14 и 15 исключена, снижается износ цанг в местах контакта с поверхностью прутка.

Устройство позволяет повысить точность подачи прутка в рабочие валки, за счет чего повышается его надежность. Формула изобретени 1. Устройство для прокатки изделий из прутка, содержащее клеть стана поперечно- клиновой прокатки с рабочими валками, транспортирующие ролики с приводом их вращения, механизм подачи прутка в виде нелриводного узла и узла с приводом его перемещения, систему управления с датчиком наличия прутка, отличающееся

Ј7777)

5

0

5

тем, что. с целью повышения надежности, неприводной и приводной узлы механизма подачи прутка выполнены в виде цанговых захватов, установленных в соответствующих корпусах с возможностью поступательного перемещения в направлении, противоположном направлению перемещения приводного узла при подаче прутка, при этом приводной узел механизма подачи прутка размещен между клетью стана и неприводным узлом.

2. Устройство поп.1.отличающее- с я тем, что система управления снабжена логическими элементами И, НЕ и датчиком синхронизации рабочего положения загрузочных участков валков с началом подачи прутка, датчик наличия прутка установлен между цанговым захватом приводного узла механизма подачи и рабочими валками, при этом датчик наличия прутка и указанный датчик синхронизации связаны с соответствующими входами логического элемента И, выход которого связан с приводом узла механизма подачи прутка, а выход датчика наличия прутка связан с входом логического элемента НЕ, выход которого связан с приводом транспортирующих роликов.

12

/

gKift d) ф ф ф ф QKE

1±12з

ШЩ&№.

254) ел р с

у-Ч Ч Ч V Уч Ч X Ч Ч

f /

ZO 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел стана для поперечно-клиновой прокатки штифтов | 1986 |

|

SU1459795A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРУТКОВОЙ ЗАГОТОВКИ | 1991 |

|

RU2019355C1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1992 |

|

RU2041004C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ | 1990 |

|

RU2028855C1 |

| Устройство для подачи прутка | 1986 |

|

SU1430164A1 |

| Устройство для подачи прутка | 1990 |

|

SU1701424A1 |

| Правильно-отрезное устройство | 1977 |

|

SU689756A1 |

| Линия для изготовления пространст-ВЕННыХ АРМАТуРНыХ KAPKACOB | 1977 |

|

SU804134A1 |

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КОВРОВ | 2023 |

|

RU2809875C1 |

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение надежности. Устройство для прокатки изделий из прутка (П) 13 содержит механизм подачи П. Последний выполнен в виде неподвижного узла 5 и подвижного узла 4 в виде цанговых захватов, которые установлены в соответствующих корпусах с возможностью поступательного перемещения в направлении, противоположном направлению перемещения подвижного узла при подаче П. П 13 транспортирующими роликами (ТР) 8 подается в цанговый захват неподвижного узла 5, затем в цанговый захват подвижного узла 4. При прохождении конца П 13 через зону действия датчика 3 наличия П на вход логического элемента и 7 сравнения поступает сигнал. На выходе элемента И 7 появляется сигнал, поступающий на привод 6 перемещения подвижного узла 4. Одновременно от датчика 3 поступает сигнал через логический элемент НЕ на привод ТР 8. Происходит остановка ТР 8. П 13 захватывается клиньями рабочих валков. При отделении заготовки П смещается в направлении, обратном подаче, путем перемещения цангового захвата, преодолевая усилия пружин. 1 з.п.ф-лы, 2 ил.

| Автоматическая линия для производства изделий переменного сечения | 1977 |

|

SU656720A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-15—Публикация

1988-01-26—Подача