-.Ж

IT

%ашх

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ | 1990 |

|

RU2028855C1 |

| Устройство для прокатки изделий из прутка | 1988 |

|

SU1662732A1 |

| Стан поперечно-клиновой прокатки | 1990 |

|

SU1722670A1 |

| Устройство для поперечно-клиновой прокатки ферромагнитных изделий | 1986 |

|

SU1435362A1 |

| Накатный автомат | 1990 |

|

SU1794569A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРУТКОВОЙ ЗАГОТОВКИ | 1991 |

|

RU2019355C1 |

| ВАКУУМНЫЙ СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2106223C1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1992 |

|

RU2041004C1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для пог.еречно-клиновой прокатки. Цель - повышение коэффициента использования металла и расширение технологических возможностей за счет получения деталей разных типоразмеров. Заготовка 3 подается в межвалковое пространство до упора в наклонную грань клинового упора 1. Перемещаясь вниз, упор 1 своей наклонной гранью передвигает заготовку 3 в направлении, обратном движению подачи, до упора заготовки 3 в торец клинового упора 1. Отрезные элементы, выполненные с симметрично расположенными наклонными формообразующими гранями, внедряются в заготовку 3. Толкающий механизм выполнен в виде гидроцилиндра с полым штоком, который возвращается в исходное положение, перемещая цанговый захват по заготовке 3 на длину деталей (Д) 7. После отрезки Д 7 от прутковой заготовки 3 щток 4 с цангой движется вперед, толкая прутковую заготовку 3, которая выталкивает Д 7 из межвалкового пространства. Цикл прокатки повторяется. Устройство позволяет исключить концевые отходы и снизить затраты на изготовление инструмента. 1 з. п. ф-лы,

/ идросцст.

сд

сд

Фиг.1

Изобретение относится к устройствам поперечно-клиновой прокатки, в частности для автоматической подачи длинномерной прутковой заготовки на заданную длину.

Цель изобретения - расширение технологических возможностей инструмента и повышение коэффициента использования металла.

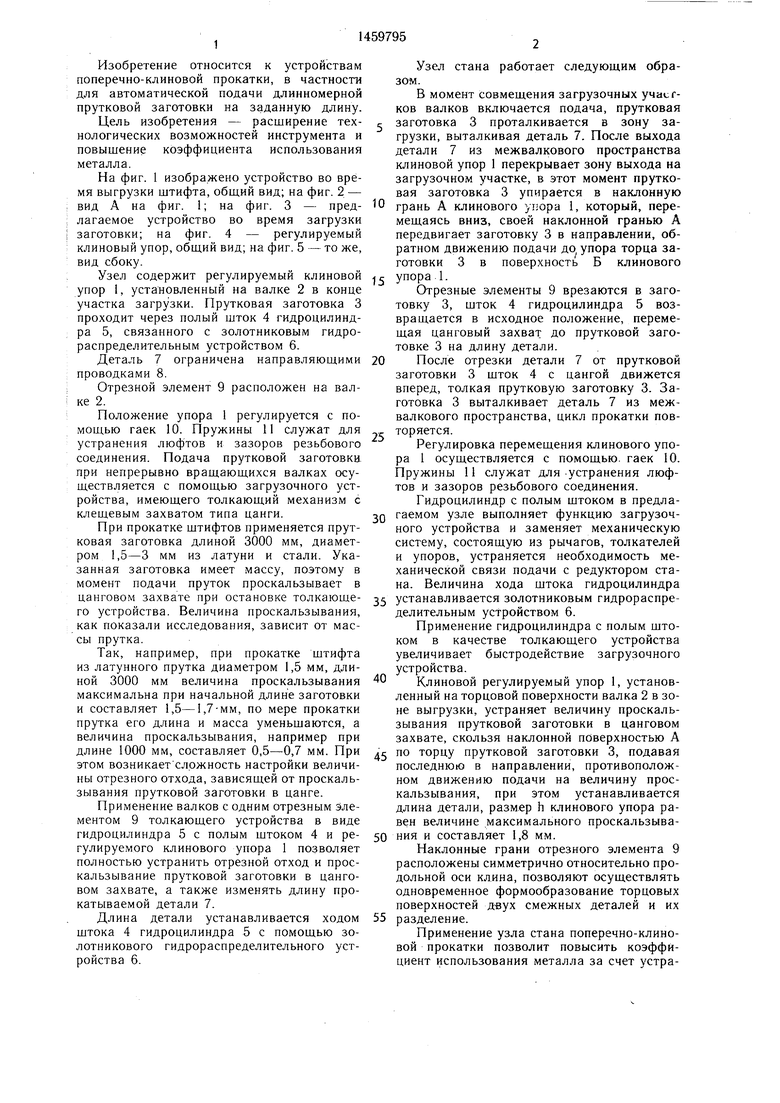

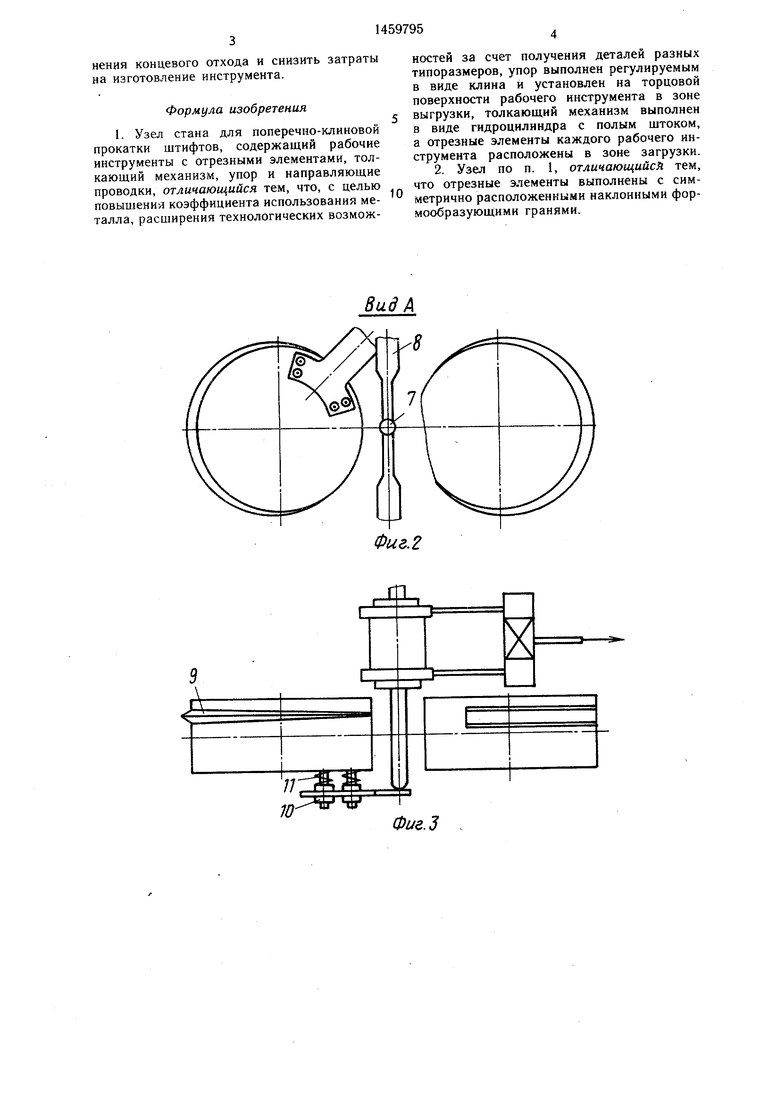

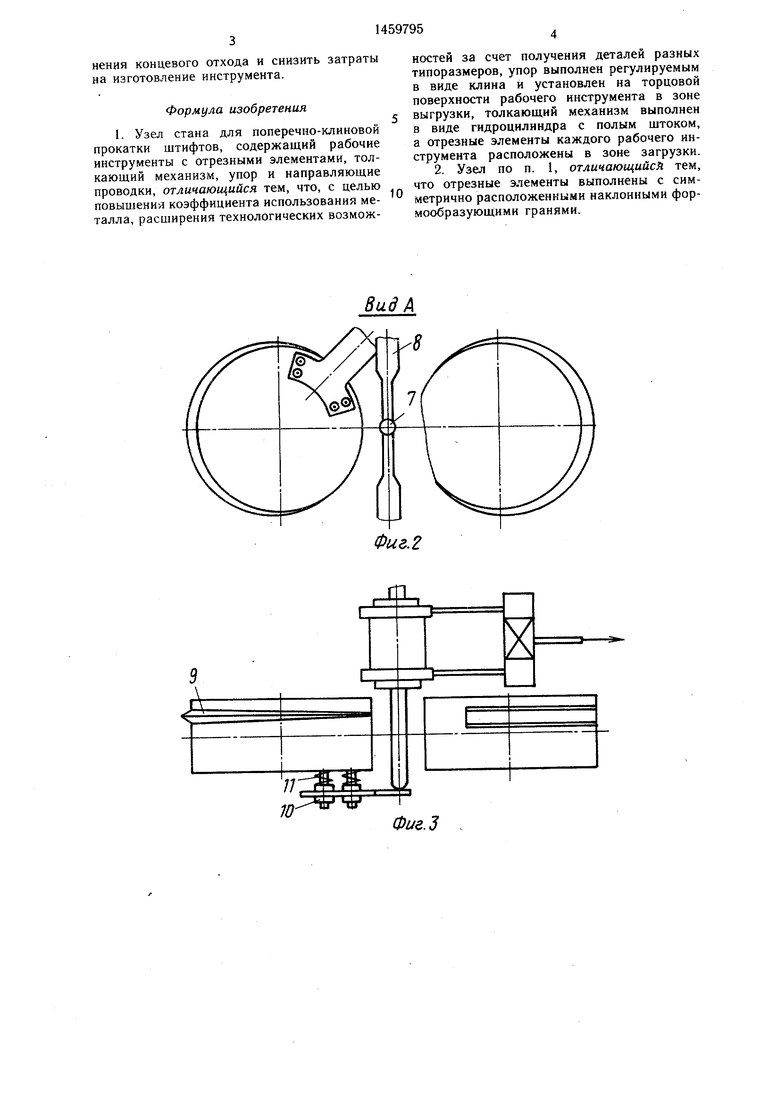

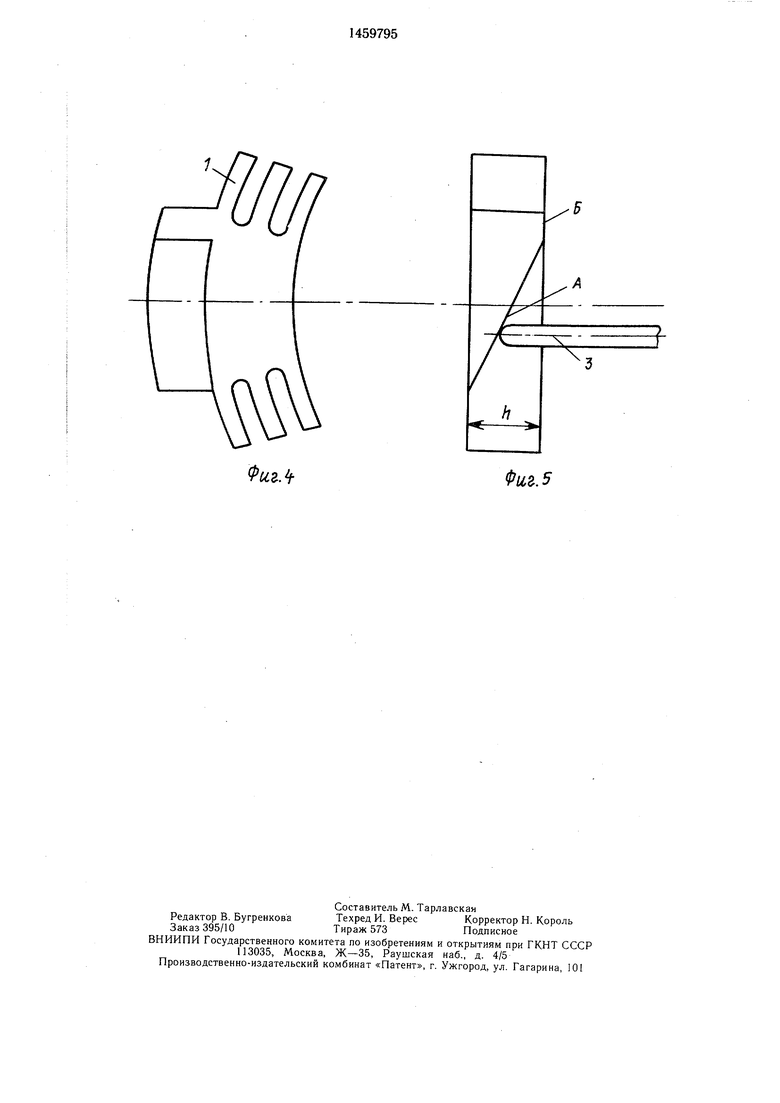

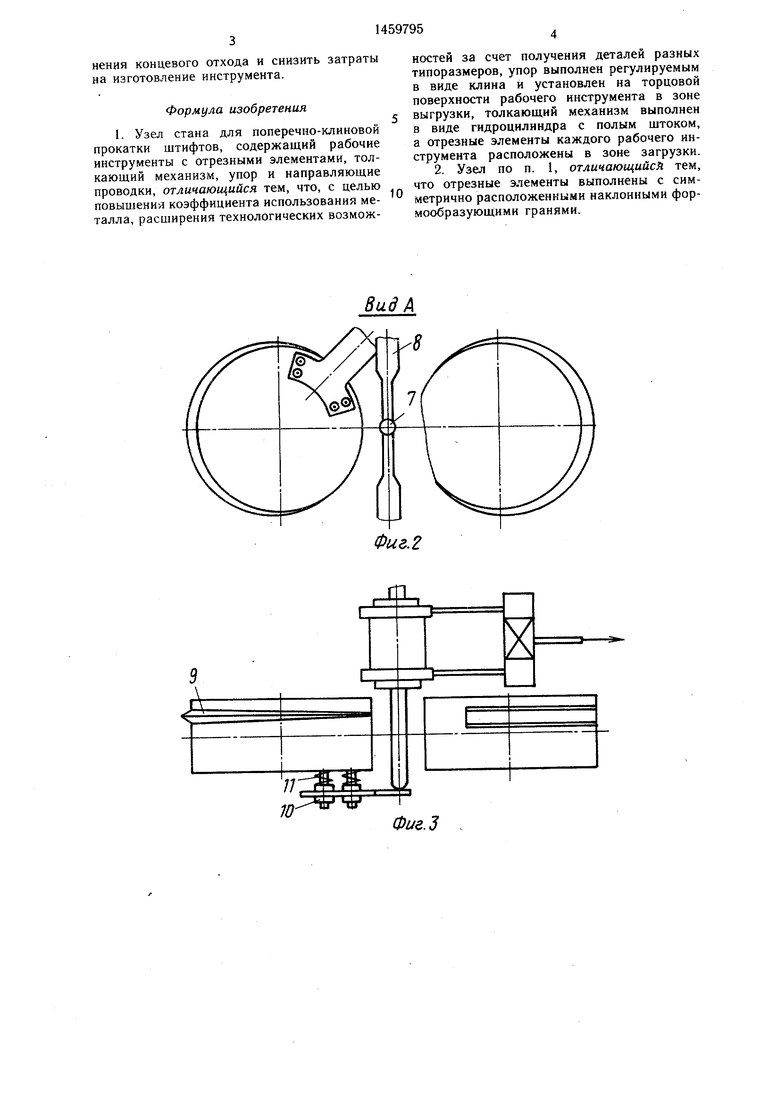

На фиг. 1 изображено устройство во время выгрузки штифта, обший вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - предлагаемое устройство во время загрузки заготовки; на фиг. 4 - регулируемый клиновый упор, обш,ий вид; на фиг. 5 - то же, вид сбоку.

Узел содержит регулируемый клиновой упор 1, установленный на валке 2 в конце участка загрузки. Прутковая заготовка 3 проходит через полый шток 4 гидроцилиндра 5, связанного с золотниковым гидрораспределительным устройством 6.

Деталь 7 ограничена направляющими проводками 8.

Отрезной элемент 9 расположен на валке 2.

Положение упора 1 регулируется с по- мош,ью гаек 10. Пружины 11 служат для устранения люфтов и зазоров резьбового соединения. Подача прутковой заготовки при непрерывно вращаюшихся валках осу- ш,ествляется с помощью загрузочного устройства, имеющего толкающий механизм с клещевым захватом типа цанги.

При прокатке штифтов применяется прутковая заготовка длиной 3000 мм, диаметром 1,5-3 мм из латуни и стали. Указанная заготовка имеет массу, поэтому в момент подачи пруток проскальзывает в цанговом захвате при остановке толкающего устройства. Величина проскальзывания, как показали исследования, зависит от массы прутка.

Так, например, при прокатке штифта из латунного прутка диаметром 1,5 мм, длиной 3000 мм величина проскальзывания максимальна при начальной длине заготовки и составляет 1,5-1,7-мм, по мере прокатки прутка его длина и масса уменьшаются, а величина проскальзывания, например при длине 1000 мм, составляет 0,5-0,7 мм. При этом возникает слржность настройки величины отрезного отхода, зависящей от проскальзывания прутковой заготовки в цанге.

Применение валков с одним отрезным элементом 9 толкаюшего устройства в виде гидроцилиндра 5 с полым штоком 4 и регулируемого клинового упора 1 позволяет полностью устранить отрезной отход и проскальзывание прутковой заготовки в цанговом захвате, а также изменять длину прокатываемой детали 7.

Длина детали устанавливается ходом штока 4 гидроцилиндра 5 с помощью золотникового гидрораспределительного устройства 6.

Узел стана работает следующим образом.

В момент совмещения загрузочных участков валков включается подача, прутковая заготовка 3 проталкивается в зону загрузки, выталкивая деталь 7. После выхода детали 7 из межвалкового пространства клиновой упор 1 перекрывает зону выхода на загрузочном участке, в этот момент прутковая заготовка 3 упирается в наклонную

0 грань А клинового укора 1, который, перемещаясь вниз, своей наклонной гранью А передвигает заготовку 3 в направлении, обратном движению подачи до упора торца заготовки 3 в поверхность Б клинового

упора 1.

Отрезные элементы 9 врезаются в заготовку 3, шток 4 гидроцилиндра 5 возвращается в исходное положение, перемещая цанговый захват до прутковой заготовке 3 на длину детали.

0 После отрезки детали 7 от прутковой заготовки 3 шток 4 с цангой движется вперед, толкая прутковую заготовку 3. Заготовка 3 выталкивает деталь 7 из межвалкового пространства, цикл прокатки повг торяется.

Регулировка перемещения клинового упора 1 осуществляется с помощью, гаек 10. Пружины 11 служат для-устранения люфтов и зазоров резьбового соединения.

Гидроцилиндр с полым штоком в предла0 гаемом узле выполняет функцию загрузочного устройства и заменяет механическую систему, состоящую из рычагов, толкателей и упоров, устраняется необходимость механической связи подачи с редуктором стана. Величина хода штока гидроцилиндра

5 устанавливается золотниковым гидрораспределительным устройством 6.

Применение гидроцилиндра с полым штоком в качестве толкающего устройства увеличивает быстродействие загрузочного устройства.

Клиновой регулируемый упор 1, установленный на торцовой поверхности валка 2 в зоне выгрузки, устраняет величину проскальзывания нрутковой заготовки в цанговом захвате, скользя наклонной поверхностью А

5 по торцу прутковой заготовки 3, подавая последнюю в направлении, противоположном движению подачи на величину проскальзывания, при этом устанавливается длина детали, размер h клинового упора равен величине максимального проскальзыва0 ния и составляет 1,8 мм.

Наклонные грани отрезного элемента 9 расположены симметрично относительно продольной оси клина, позволяют осуществлять одновременное формообразование торцовых поверхностей двух смежных деталей и их

5 разделение.

Применение узла стана поперечно-клиновой прокатки позволит повысить коэффициент использования металла за счет устранения концевого отхода и снизить затраты на изготовление инструмента.

Формула изобретения

1 Узел стана для поперечно-клиновой прокатки штифтов, содержащий рабочие инструменты с отрезными элементами, толкающий механизм, упор и направляющие проводки, отличающийся тем, что, с целью повышения коэффициента использования металла, расширения технологических возможностей за счет получения деталей разных типоразмеров, упор выполнен регулируемым в виде клина и установлен на торцовой поверхности рабочего инструмента в зоне выгрузки, толкающий механизм выполнен в виде гидроцилиндра с полым штоком, а отрезные элементы каждого рабочего инструмента расположены в зоне загрузки. 2. Узел по п. 1, отличающийся тем, что отрезные элементы выполнены с симметрично расположенными наклонными формообразующими гранями.

Фиг.2

Г-4Д-.

Фиг. З

Фиг.

Фиг. 5

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU715192A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1986-11-26—Подача