Фwг.J

Изобретение относится к машинотроению и может быть использовано ля автоматизации загрузки и выгрузи металлорежущих станков.5

Целью изобретения является упрощеие конструкции.

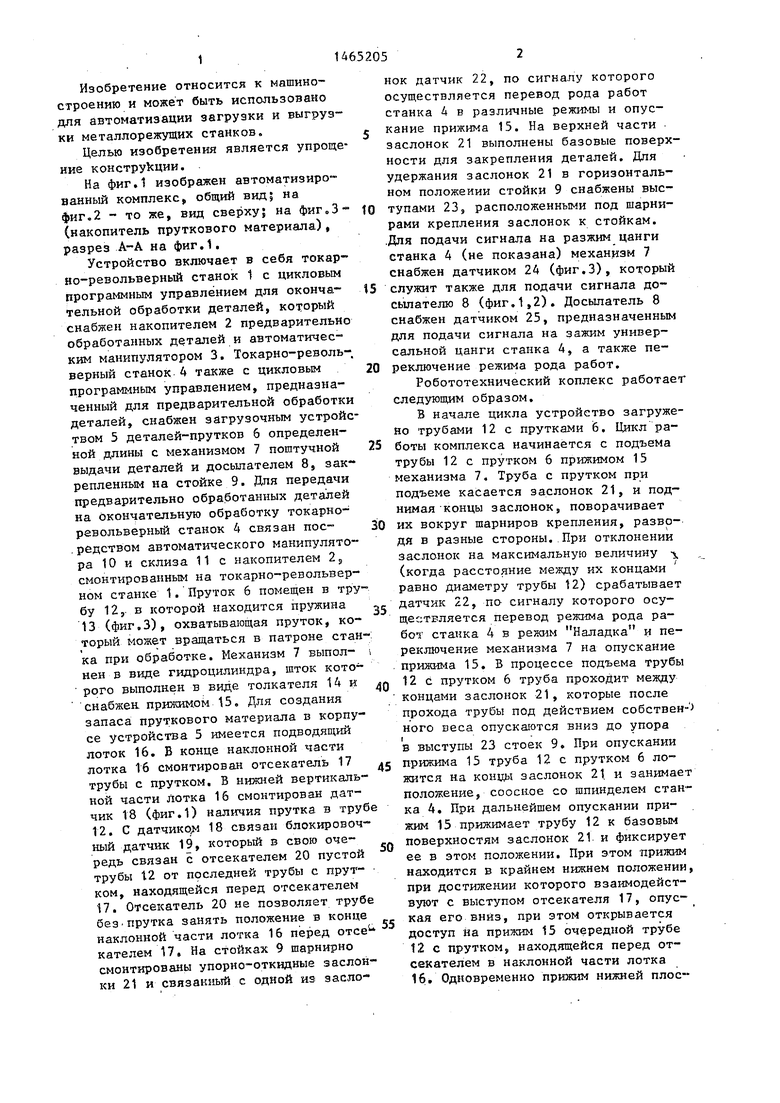

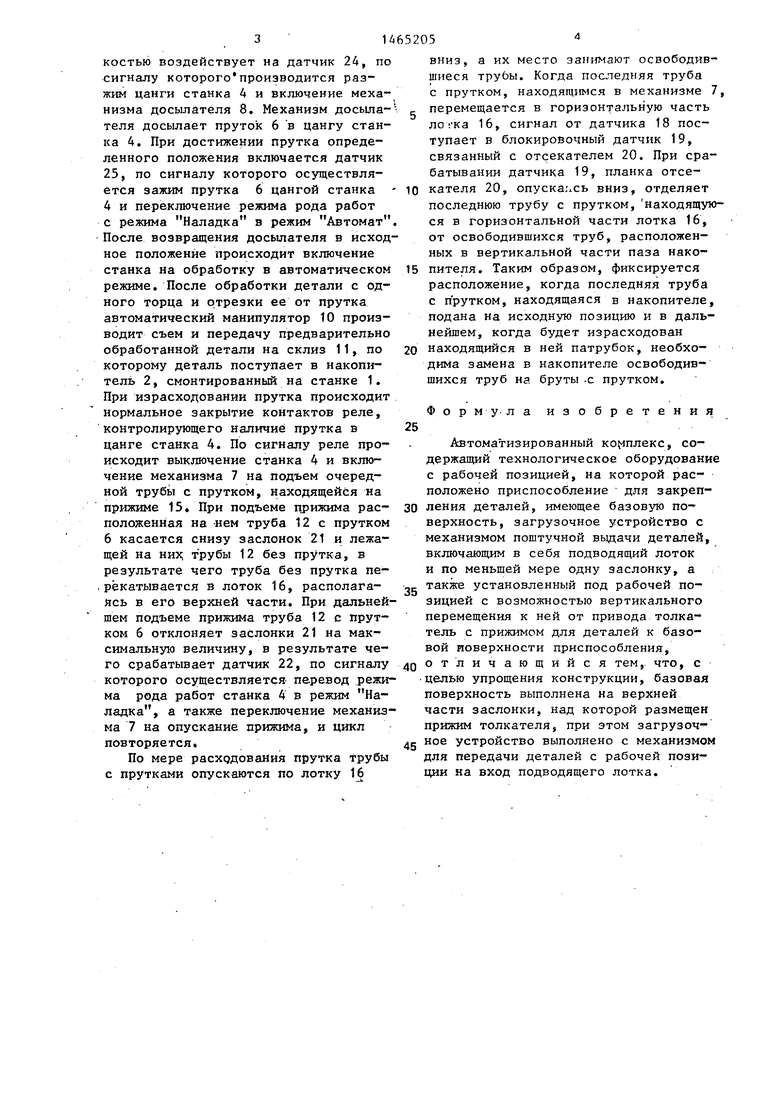

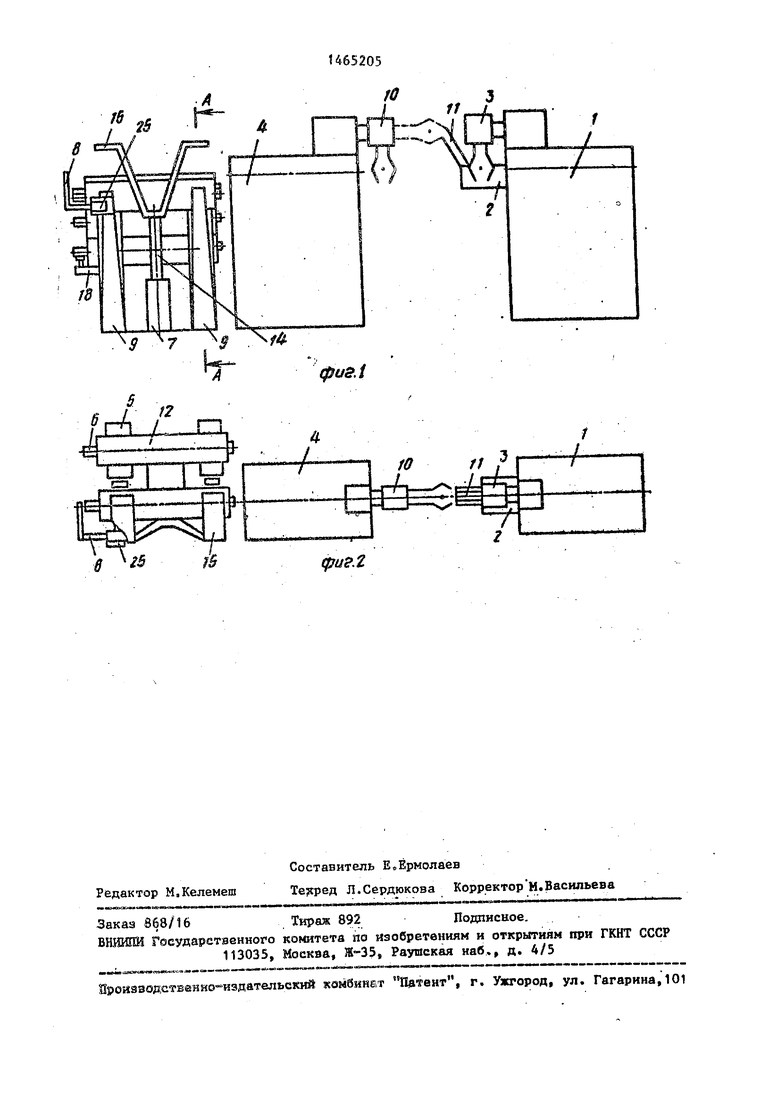

На Фиг.1 изображен автоматизироанный комплекс, общий вид; на иг.2 - то же, вид сверху; на фиг„3 Ю (накопитель пруткового материала), азрез А-А на фиг.1.

Устройство включает в себя токар- но-револьверный станок 1 с цикловым программным управлением для оконча- J5 тельной обработки деталей, который снабжен накопителем 2 предварительно обработанных деталей и автомати ес- ким манипулятором 3. Токарно-револь- верный станок.А также с цикловым 20 црограммным управлением, предназначенный для предварительной обработки деталей, снабжен загрузочным устройством 5 деталей-прутков 6 определенной длины с механизмом 7 поштучной 25 выдачи деталей и досьшателем 8, закрепленным на стойке 9. Для передачи предварительно обработанных деталей на окончательную обработку токарно- револьверный станок 4 связан пос- 30 редством автоматического манипулятора 10 и склиза 11 с накопителем 2j смонтированным на токарно-револьвер- ном станке 1. Пруток 6 помещен в трубу 12,. в которой находится пружина з 13 (фиг,3), охватывающая пруток, который может вращаться в патроне стан-: ка при обработке. Механизм 7 выпол- i нен в виде гидроцилиндра, шток кото- рого выполнен в виде толкателя 14 и 40 снабжен, прижимом.15, Для создания запаса пруткового материала в корпусе устройства 5 имеется подводяп;ий лоток 16. Б конце наклонной части лотка 16 смонтирован отсекатель 17 дд трубы с прутком. В нижней вертикальной части лотка 16 смонтирован датчик 18 (фиг.1) наличия прутка в трубе 12. С датчико 1 18 связан блокировочный датчик 19, которьй в свою оче- редь связан с отсекателем 20 пустой трубы 2 от последней трубы с прут- ком, находящейся перед отсекателем 1. Отсекатель 20 не позволяет трубе без.прутка занять положение в конце наклонной части лотка 16 перед отсе кателем 17. На стойках 9 шарни-рно смонтированы упорно-откидные заслонки 21 и связанный с одной из. заслоноос ст ка за но уд но т .Д

.

0 д

нок датчик 22, по сигналу которого осуществляется перевод рода работ станка 4 в различные режимы и опускание прижима 15. На верхней части заслонок 21 выполнены базовые поверхности для закрепления деталей. Для удержания заслонок 21 в горизонтальном положении стойки 9 снабжены выступами 23, расположенными под шарнирами крепления заслонок к стойкам. .Для подачи сигнала на разжим цанги станка 4 (не показана) механизм 7 снабжен датчиком 24 (фиг.З), который служит также для подачи сигнала до- сылателю 8 (фиг.1,2). Досылатель 8 снабжен датчиком 25, предназначенным для подачи сигнала на зажим универсальной цанги станка 4, а также переключение режима рода работ.

Робототехнический коплекс работает следующим образом.

В начале цикла устройство загружено трубами 12 с прутками 6. Цикл работы комплекса начинается с подъема трубы 12 с прутком 6 прижимом 15 механизма 7, Труба с прутком при подъеме касается заслонок 21, и поднимая концы заслонок, поворачивает их вокруг шарниров крепления, разводя в разные стороны. При отклонении заслонок на максимальную величину . (когда расстояние между их концами равно диаметру трубы 12) срабатывает датчик 22, по сигналу которого осуществляется перевод реж1Ф5а рода работ стайка 4 в режим Наладка и переключение механизма 7 на опускание .прижима 15. В процессе подъема трубы

12 с прутком 6 труба проходит между концами заслонок 21, которые после прохода трубы под действием собствен него веса опускаются вниз до упора в выступы 23 стоек 9. При опускании прижима 15 труба 12 с прутком 6 ложится на концы заслонок 21. и занимае положение, соосаое со шпинделем станка А. При дальнейшем опускании при- жим 15 прижимает трубу 12 к базовым поверхностям заслонок 21. и фиксирует ее в этом положении. При этом прижим находится в крайнем нижнем положении при достижении которого взаимодействуют с выступом отсекателя 17, опуская его вниз, при этом открывается доступ на прижим 15 очередной трубе 12 с прутком, находящейся перед отсекателем в наклонной части лотка 16. Одновременно прижим нижней плоскостью воздействует на датчик 24, по сигналу которого производится разжим цанги станка 4 и включение механизма досылателя 8. Механизм досылателя досылает пруток 6 в цангу станка 4. При достижении прутка определенного положения включается датчик 25, по сигналу которого осуществляется зажим прутка 6 цангой станка 4 и переключение режима рода работ с режима Наладка в режим Автомат После возвращения досьшателя в исходное положение происходит включение станка на обработку в автоматическом режиме. После обработки детали с одного торца и отрезки ее от прутка автоматический манипулятор 10 производит съем и передачу предварительно обработанной детали на склиз 11, по которому деталь поступает в накопитель 2, смонтированный на станке 1. При израсходовании прутка происходит нормальное закрытие контактов реле, контролирующего наличие прутка в цанге станка 4. По сигналу реле происходит выключение станка 4 и включение механизма 7 на подъем очередной трубы с прутком, находящейся на прижиме 15, При подъеме прижима расположенная на -нем труба 12 с прутком 6 касается снизу заслонок 21 и лежащей на ни:с т рубы 12 без прутка, в результате чего труба без прутка пе- .рекатывается в лоток 16, располагаясь в его верхней части. При дальнейшем подъеме прижима труба 12 с прутком б отклоняет заслонки 21 на максимальную величину, в результате чего срабатывает датчик 22, по сигналу которого осуществляется перевод режима рода работ станка 4 в режим Наладка, а также переключение механизма 7 на опускание прижима, и цикл повторяется.

По мере расходования прутка трубы с прутками опускаются по лотку 16

5205

вниз, а их место заштмают освободившиеся трубы. Когда пос,ггедняя труба с прутком, находящимся в механизме 7, перемещается в горизонт альную часть ло . ка 16, сигнал от датчика 18 поступает в блокировочный датчик 19, связанный с отсекателем 20. При срабатывании датчика 19, планка отсе0 кателя 20, опускаюсь вниз, отделяет последнюю трубу с прутком, находящуюся в горизонтальной части лотка 16, от освободившихся труб, расположенных в вертикальной части паза нако5 пителя. Таким образом, фиксируется расположение, когда последняя труба с прутком, находящаяся в накопителе, подана на исходную позицию и в дальнейшем, когда будет израсходован

0 находящийся в ней патрубок, необходима замена в накопителе освободившихся труб на бруты -с прутком,

Фор мул а изобретения

5

Автоматизированный ко{ плекс, содержащий технологическое оборудование с рабочей позицией, на которой расположено приспособление для закреп0 ления деталей, имеющее базовуй поверхность, загрузочное устройство с механизмом поштучной выдачи деталей, включающим в себя подводящий лоток и по меньшей мере одну заслонку, а также установленный под рабочей позицией с возможностью вертикального перемещения к ней от привода толкатель с прижимом для деталей к базовой поверхности приспособления.

5

40

отличающийся тем, что, с целью упрощения конструкции, базовая поверхность выполнена на верхней части заслонки, над которой размещен прижим толкателя, при этом загрузоч- 42 ное устройство выполнено с механизмом для передачи деталей с рабочей позиции на вход подводящего лотка.

J6

8

дзи.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки узлов | 1982 |

|

SU1134340A1 |

| Загрузочное устройство | 1982 |

|

SU1047658A1 |

| Механизм подачи пруткового материала | 1979 |

|

SU1040697A1 |

| Устройство для автоматической подачи прутков | 1986 |

|

SU1386421A1 |

| Устройство для зажима и растяжения детали | 1985 |

|

SU1255282A1 |

| Устройство для ориентированной подачи деталей | 1987 |

|

SU1525963A1 |

| Устройство для разделения пруткового материала | 1987 |

|

SU1466876A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| Устройство для подачи прутков | 1987 |

|

SU1511056A1 |

| Мезанизм подачи пруткового материала | 1974 |

|

SU512003A1 |

Изобрет.ение относится к машиностроению и может быть использовано для автоматизации загрузки и выгрузки металлорежущих станков. Цель изобретения - упрощение конструкции., Для этого механизм 7 поштучной выдачи , имеет толкатель 14, оснащенный при-г, «жимом 15. Для создания запаса пруткового материала предназначен подводящий лоток 16 с отсекателем 17. После закрепления трубы 12 посредством откидных захлопок 21 и прижима 15 производится обработка прутка, затем труба 12 передается с позиции обработки обратно в подводящий лоток 16. 3 ил.

| Устройство для поштучной подачи заготовок | 1976 |

|

SU592573A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-15—Публикация

1985-03-19—Подача