Изобретение относится к станкостроению и может быть использовано в станках различных групп, преиму- щественно при черновой и получисто- вой обработке материалов резанием.

Целью изобретения является улучшение условий резания путем формирования закона управления скоростью резания и амплитудой возбуждающихся при резании автоколебаний, обеспечивающего эффективное дробление стружки или повышение стойкостных параметров ин- струмейта.

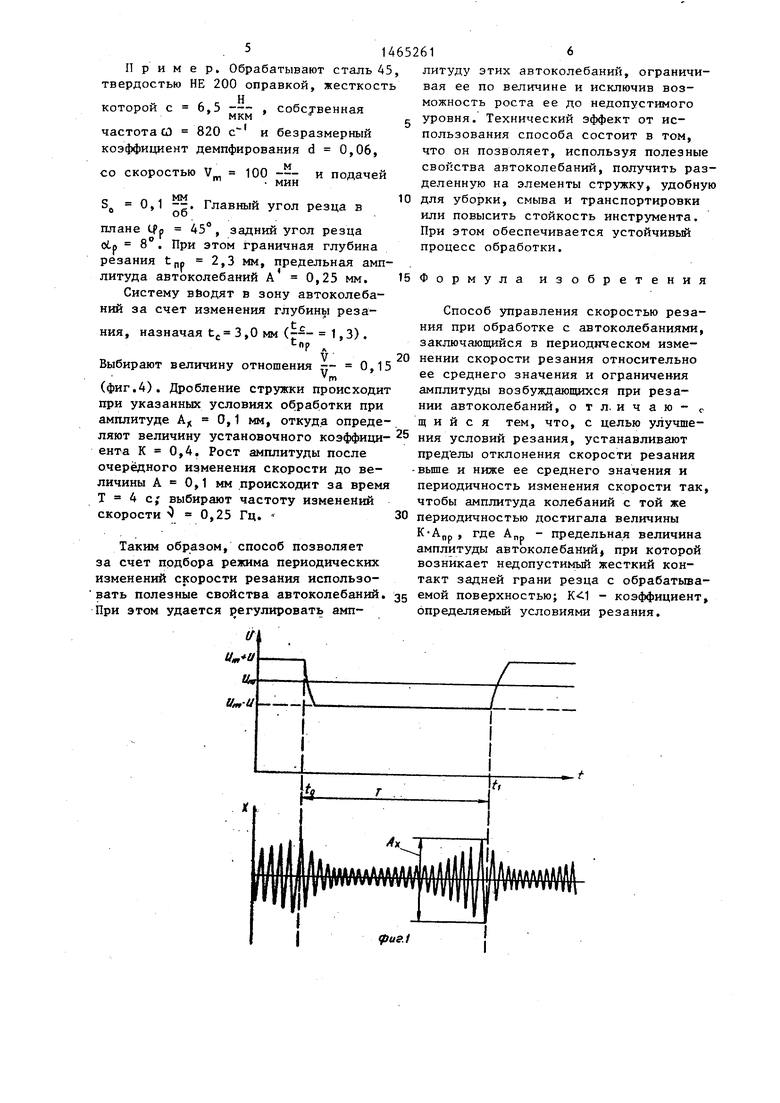

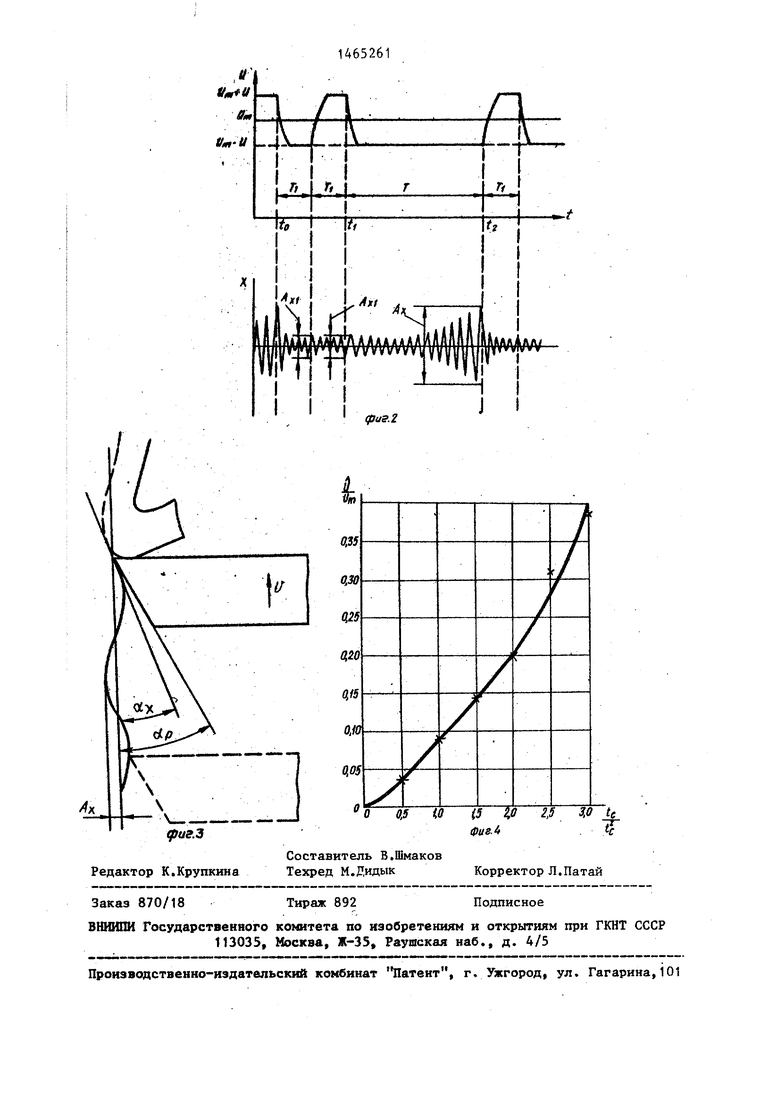

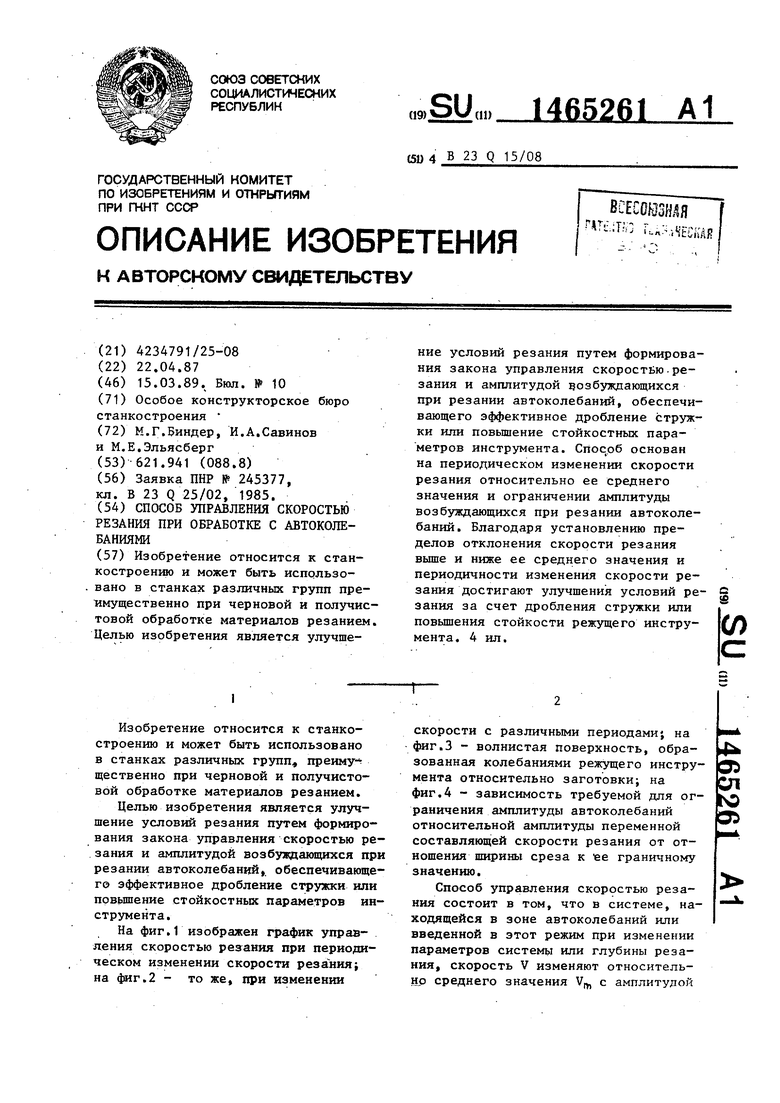

На фиг.1 изображен график управления скоростью резания при периодическом изменении скорости на фиг.2 - то же, при изменении

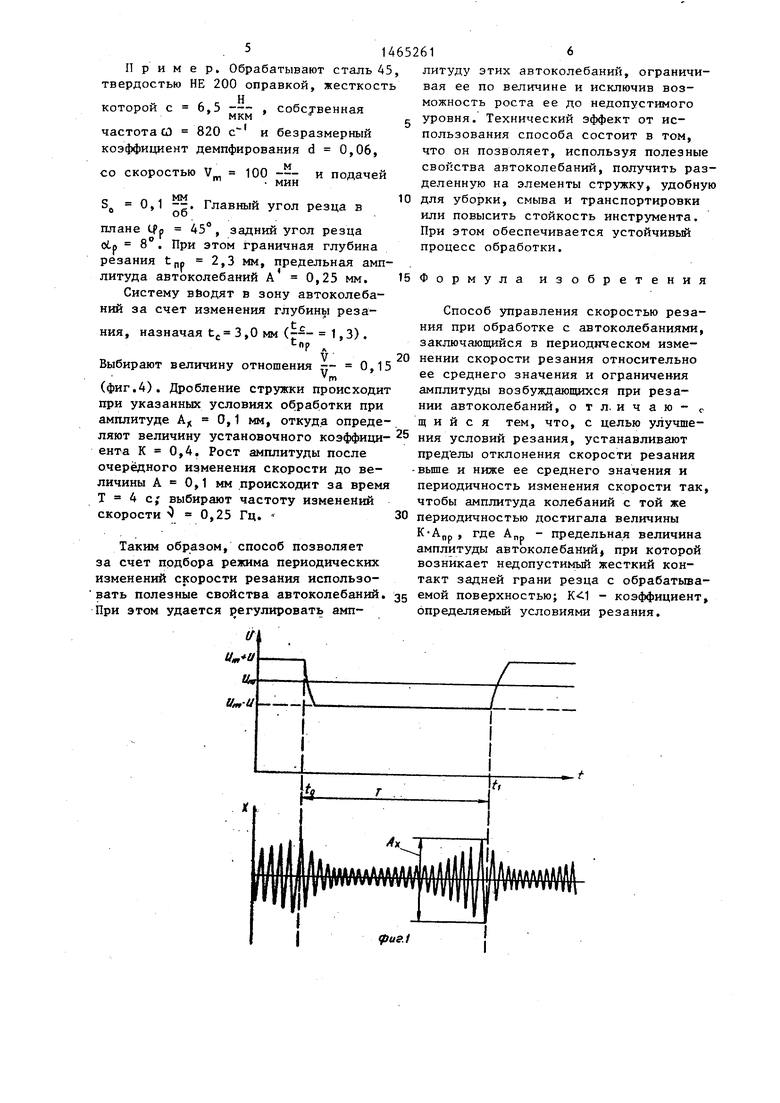

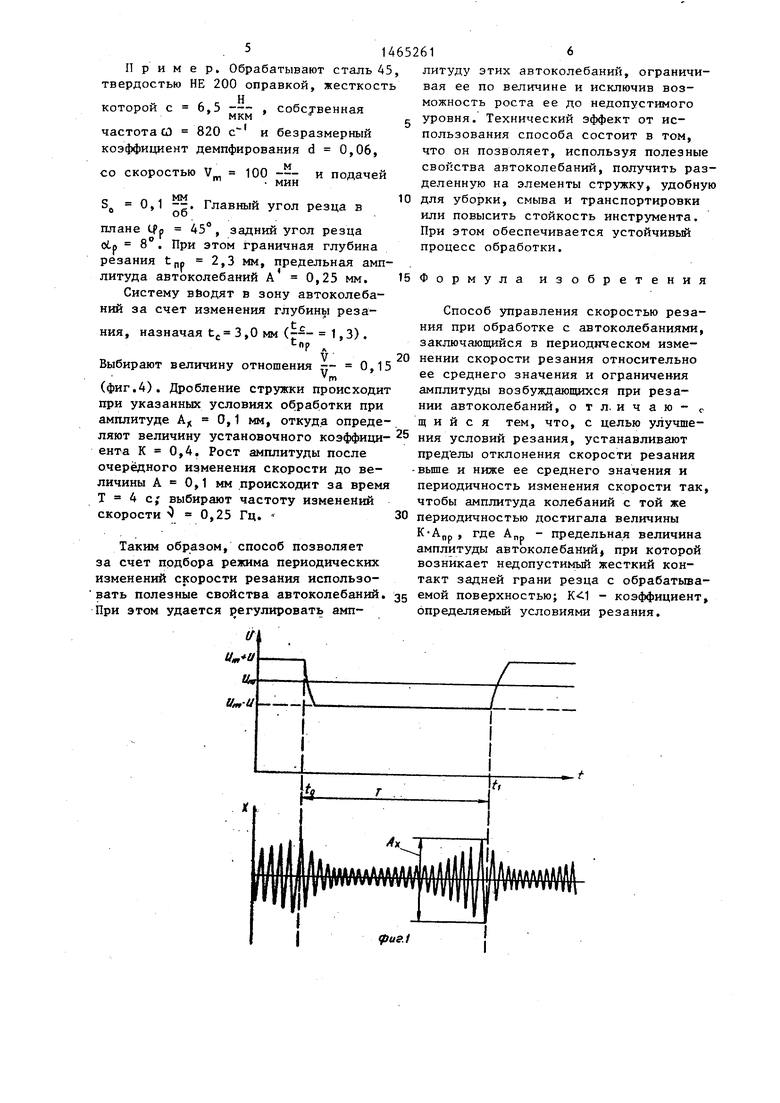

скорости с различными периодами; на фиг.З - волнистая поверхность, образованная колебаниями режущего инструмента относительно заготовки; на фиг.4 - зависимость требуемой для ограничения амплитуды автоколебаний относительной амплитуды переменной составляющей скорости резания от отношения ширины среза к ее граничному значению.

Способ управления скоростью резания состоит в том, что в системе, находящейся в зоне автоколебаний или введенной в этот режим при изменении параметров системы или глубины резания, скорость V изменяют относительно среднего значения V с амплитудой

ел

ю

значение -- рекомендуется выбират

Lnp

V (фиг.1) и периодом Т (частотой

. При этом амплитуда А колебанияX периодически с той же частотой интервале от 1 до 1,8 за счет из уменьшается и затем в течение спе- j

циально подобранного периода Т увеличивается до значения А , где К« 1 - коэффициент, определяемьй условиями резания; предельная величина амплитуды автоколебаний, ограни- (О : ченная недопустимостью жесткого контак- I та задней грани резца с волнистой повер- хностью,образованной его колебанием. i Такой контакт появляется, когда величи- i на угла (ot) наклона касательной к вол- J5 Инистой поверхности периодически до- стигает величины заднего угла oip резца (фиг.З), Предельная амплитуда может быть найдена экспериментально по виду следа, оставленного на по- 20 верхности обработки, или расчетным путем по известным величинам скорости резания, заднего угла резца и частоты автоколебаний.

Возможно изменение ско)ости реза- 25 ния не с постоянной частотой в течение обработки. Сначала скорость резания изменяют в

течение нескольких периодов с частотой л), Т и амп- литуда колебания достигает несколько

К.

А„р (фиг.2).

30

раз величины А, ., Следующее после этого изменение скорости резания происходит через специально подобранный период времени Т, за который амплитуда автоколебаний достигает величины А , Далее процесс повторяется. При этом и, следовательно, и .

Уменьшение амплитуды вибраций до величин, близких к нулевым (), происходит при значениях отноше35

40

менения t. При этом динамическая система оказывается в области сущес вования автоколебаний, а величина о

V ношения -- не превосходит 0,2. Если

2.

технологически увеличение глубины р зания tj, невозможно, то динамическую систему вводят в область существования автоколебаний за счет изменения параметров, например жесткости.

При изменении скорости резания в момент времени t t происходит уменьшение амплитуды автоколебаний (фиг.1). Частоту выбирают такой, чтобы эта амплитуда достигала за период Т величины А К-Ар. . При этом устанавливают коэффициент K«i1 и такой, что при амплитуде А, определенной по указанному соотношению, происходит слом стружки или эта амплитуда соответствует максимальному времени стойкости режущего инструмента. В зависимости от обрабатьта- емого материала величина коэффициента К, определяющая амплитуду, при которой происходит дробление стружки оказывается в пределах 0,, величина К, определяющая амплитуду автоколебаний А, оптимальную по стойкости инструмента, находится в интервале 0,,15. При КсО,05 обеспечивается наиболее низкий уровень автоколебаний, что дает возможность улучшить качество обработанной поверхности.

Другим режимом работы данного спо соба является изменение скорости резания с неодинаковой в течение обработки частотой. При изменении скорости в момент времени t t происходит уменьшение амплитуды колеба-. НИИ (фиг.2). Частоту, выбирают такой, чтобы эта амплитуда за период Т, достигала величины А К А„р, существенно меньщед А К-Арр соответственно К,К. В течение нескольких периодов с момента времени t t

V ния -не меньших, чем указаны на фиг.4. -Эти величины зависят от от- где t - ширина среза.

ношения ---,

tnp

пр граничная ширина среза, соответствующая состоянию, при котором амплитуда автоколебаний равна А„р.

Способ осуществляют следующим образом.

В зависимости от отношения te «V

выбирают величину отношения - -пр.

с запасом 20% так, чтобы уменьшение

амплитуды автоколебаний при изменен скорости происходило до величин, близких нулевым (фиг.4). При этом

значение -- рекомендуется выбирать

Lnp

интервале от 1 до 1,8 за счет из интервале от 1 до 1,8 за счет из

О 5 0

5

0

5

0

5

0

менения t. При этом динамическая система оказывается в области существования автоколебаний, а величина отVношения -- не превосходит 0,2. Если

2.

технологически увеличение глубины резания tj, невозможно, то динамическую систему вводят в область существования автоколебаний за счет изменения параметров, например жесткости.

При изменении скорости резания в момент времени t t происходит уменьшение амплитуды автоколебаний (фиг.1). Частоту выбирают такой, чтобы эта амплитуда достигала за период Т величины А К-Ар. . При этом устанавливают коэффициент K«i1 и такой, что при амплитуде А, определенной по указанному соотношению, происходит слом стружки или эта амплитуда соответствует максимальному времени стойкости режущего инструмента. В зависимости от обрабатьта- емого материала величина коэффициента К, определяющая амплитуду, при которой происходит дробление стружки, оказывается в пределах 0,, величина К, определяющая амплитуду автоколебаний А, оптимальную по стойкости инструмента, находится в интервале 0,,15. При КсО,05 обеспечивается наиболее низкий уровень автоколебаний, что дает возможность улучшить качество обработанной поверхности.

Другим режимом работы данного способа является изменение скорости резания с неодинаковой в течение обработки частотой. При изменении скорости в момент времени t t происходит уменьшение амплитуды колеба-. НИИ (фиг.2). Частоту, выбирают такой, чтобы эта амплитуда за период Т, достигала величины А К А„р, существенно меньщед А К-Арр соответственно К,К. В течение нескольких периодов с момента времени t t

до t

процесс происходит анало

гично описанному. В момент t - t, после очередного изменения скорости резания за период Т, выбранный из условия достижения амплитуды автоколебаний А К А„, происходит увеличение амплитуды до этого значения. Далее процесс повторяется.

Пример. Обрабатывают сталь 45 твердостью НЕ 200 оправкой, жесткост

с Н которой с 6,5 --- , собственная

мкм ,1

частота СО 820 и безразмерный коэффициент демпфирования d 0,06,

со скоростью V 100 --- и подачей

МИН

5д 0,1 --, Главный угол резца в

плане tfp 45°, задний угол резца otp 8°. При этом граничная глубина резания 2,3 мм, предельная амплитуда автоколебаний А 0,25 мм.

Систему вйодят в зону автоколебаний за счет изменения глубины резания

, назначая tc 3,0 мм (--- 1,3)

пр л

Выбирают величину отношения -Способ 5шравления скоростью резания при обработке с автоколебаниями, заключающийся в периодическом изме- 20 нении скорости резания относительно ее среднего значения и ограничения амплитуды возбуждающихся при резании автоколебаний, отл, ичаю- - щ и и с я тем, что, с целью улучшеV 015 т (фиг.4). Дробление стружки происходит

при указанных условиях обработки при амплитуде А О,1 мм, откуда определяют величину установочного коэффици- 25 ния условий резания, устанавливают ента К 0,4. Рост амплитуды после пределы отклонения скорости резания очерёдного изменения скорости до ве- -вьше и ниже ее среднего значения и личины А 0,1 мм происходит за время периодичность изменения скорости так, Т 4 с/ выбирают частоту изменений

30

скорости

0,25 Гц.

чтобы амплитуда колебаний с той же периодичностью достигала величины

литуду этих автоколебаний, ограничивая ее по величине и исключив возможность роста ее до недопустимого уровня. Технический эффект от использования способа состоит в том, что он позволяет, используя полезные свойства автоколебаний, получить разделенную на элементы стружку, удобную для уборки, смыва и транспортировки или повысить стойкость инструмента. При этом обеспечивается устойчивый процесс обработки.

Формула изобретения

Способ 5шравления скоростью резания при обработке с автоколебаниями, заключающийся в периодическом изме- нении скорости резания относительно ее среднего значения и ограничения амплитуды возбуждающихся при резании автоколебаний, отл, ичаю- - щ и и с я тем, что, с целью улучшения условий резания, устанавливают пределы отклонения скорости резания вьше и ниже ее среднего значения и ериодичность изменения скорости так,

ния условий резания, устанавливают пределы отклонения скорости резания -вьше и ниже ее среднего значения и периодичность изменения скорости та

чтобы амплитуда колебаний с той же периодичностью достигала величины

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом механической обработки | 1981 |

|

SU967773A1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| Способ кинематического дробления стружки на станках с числовым программным управлением | 1987 |

|

SU1444086A1 |

| СПОСОБ ПОДАВЛЕНИЯ АВТОКОЛЕБАНИЙ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 2004 |

|

RU2267381C1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| Способ обработки резанием | 1989 |

|

SU1703258A1 |

| Способ обработки материалов резанием | 1985 |

|

SU1355357A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО РЕЗАНИЯ | 2001 |

|

RU2212309C2 |

| Способ определения оптимальных режимов процесса резания конструкционных сталей | 2020 |

|

RU2757336C2 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

Изобретение относится к станкостроение и может быть использовано в станках различных групп преимущественно при черновой и получис- товой обработке материалов резанием. Целью изобретения является улучшение условий резания путем формирования закона управления скоростью.резания и амплитудой возбуждающихся при резании автоколебаний, обеспечивающего эффективное дробление стружки или повьшение стойкостных параметров инструмента. Способ основан на периодическом изменении скорости резания относительно ее среднего значения и ограничении амплитуды возбуждающихся при резании автоколебаний. Благодаря установлению пределов отклонения скорости резания выше и ниже ее среднего значения и периодичности изменения скорости резания достигают улучшения условий резания за счет дробления стружки или повышения стойкости режущего инструмента. 4 ил. сл

Таким образом, способ позволяет за счет подбора режима периодических изменений скорости резания использовать полезные свойства автоколебаний. 35 емой поверхностью; .1 - коэффициент. При этом удается регулировать амп- определяемьй условиями резания.

К А„р, где Арр - предельная величина амплитуды автоколебаний, при которой возникает недопустимый жесткий контакт задней грани резца с обрабатываqtus.

Редактор К.Крупкина

Составитель 6.Шмаков Техред М.Дидык

Заказ 870/18

Тираж 892

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москаа, Ж-35, Раушская наб., д. 4/5

t

фиг. г

i5 .5 3,0 Je pas.tc

Корректор Л.Патай

Подписное

| ОПТИЧЕСКИЙ ПРИБОР ДЛЯ ПРОВЕРКИ ДЕТАЛЕЙ | 0 |

|

SU245377A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-15—Публикация

1987-04-22—Подача