1

Изобретение относится к обработке металлов давлением, а именно к устройствам для непрерывного прессования прутков, профилей и труб через языковую матрицу обратным методом.

Целью изобретения является снижение энергозатрат за счет уменьщения потерь на трение.

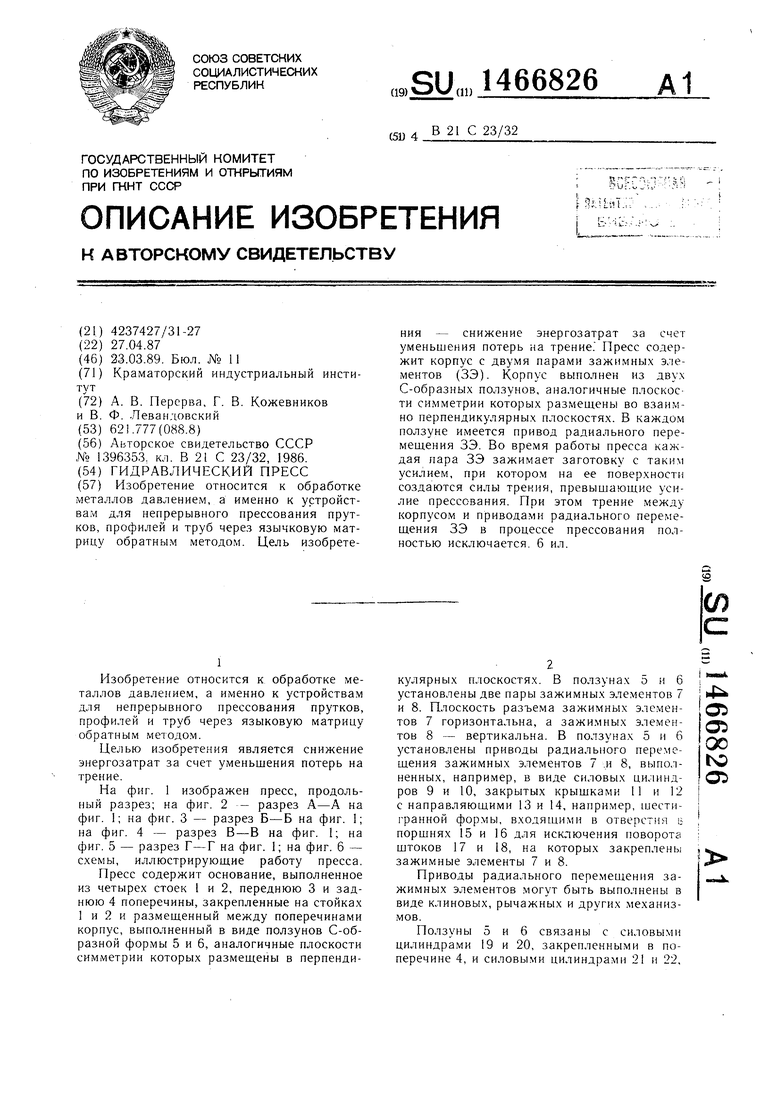

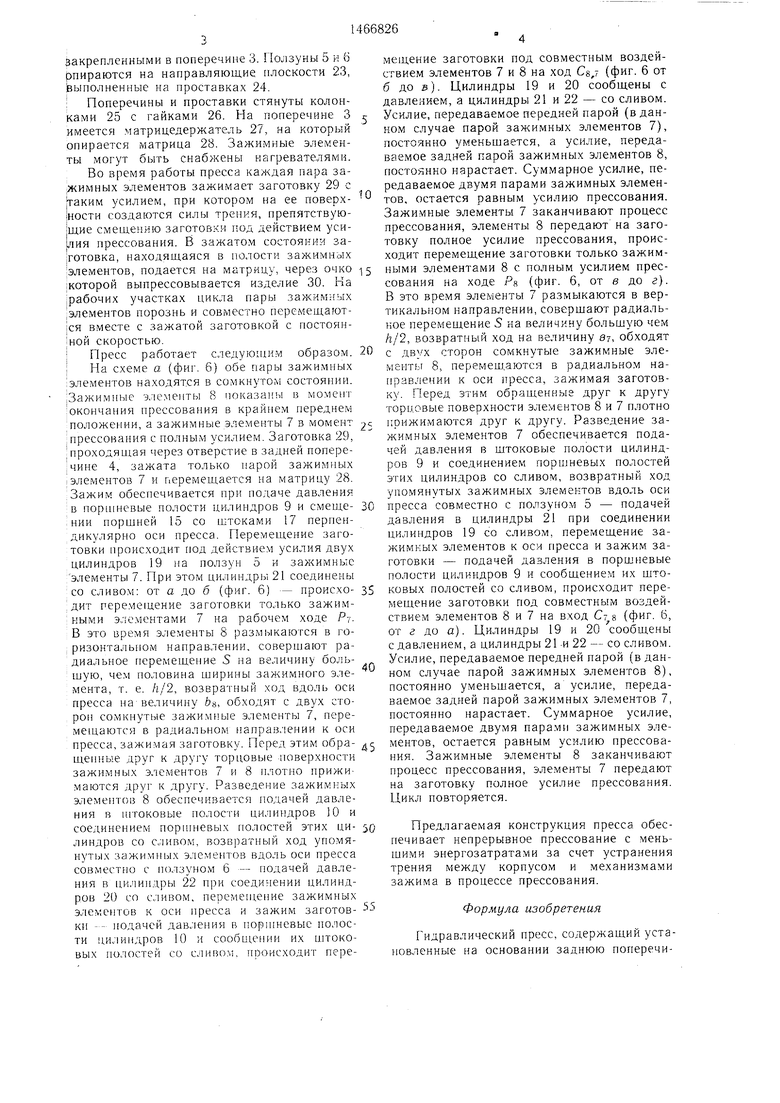

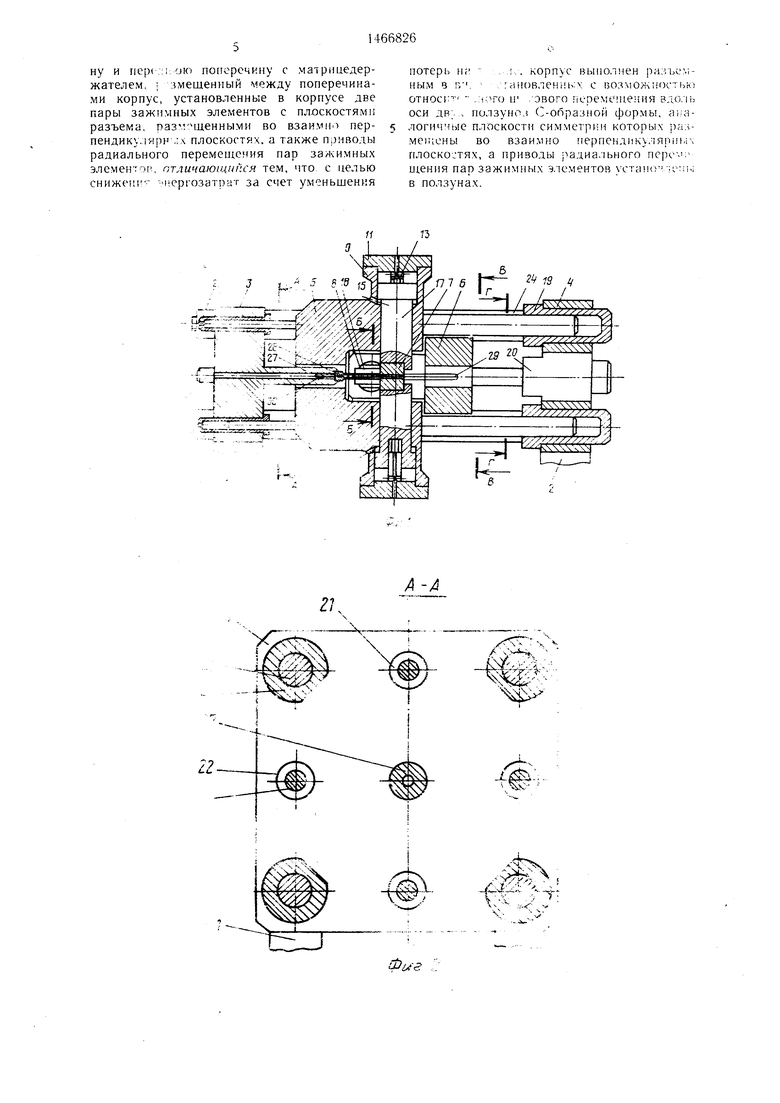

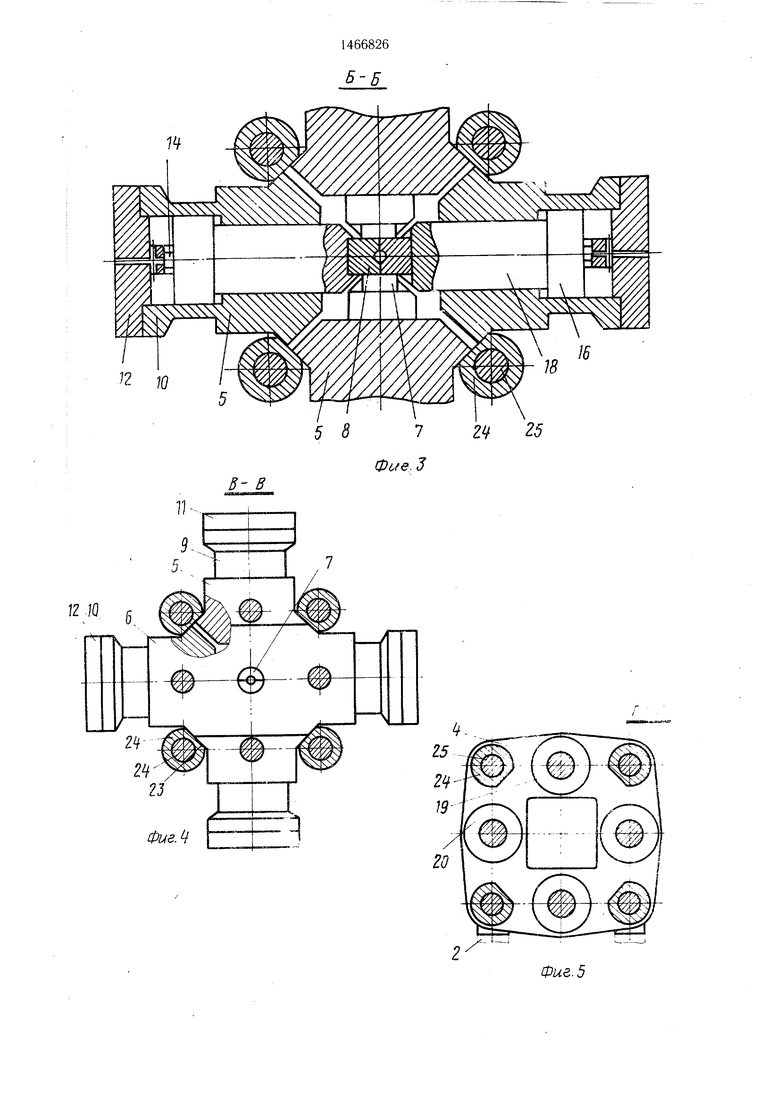

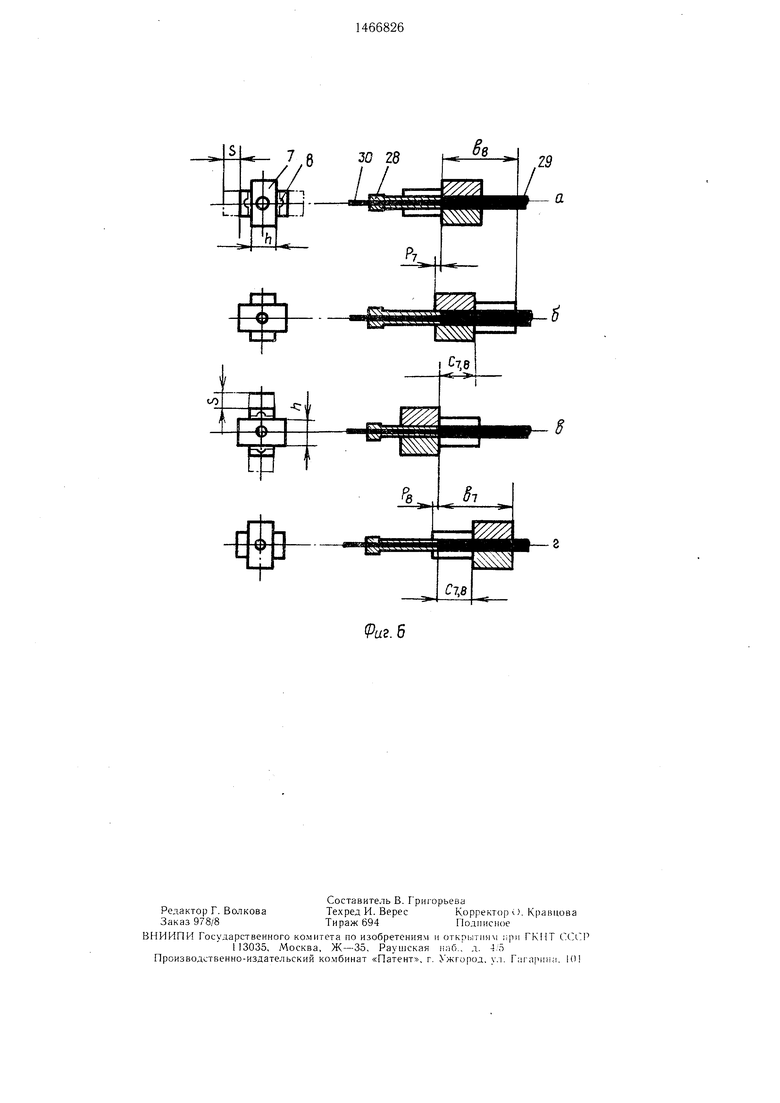

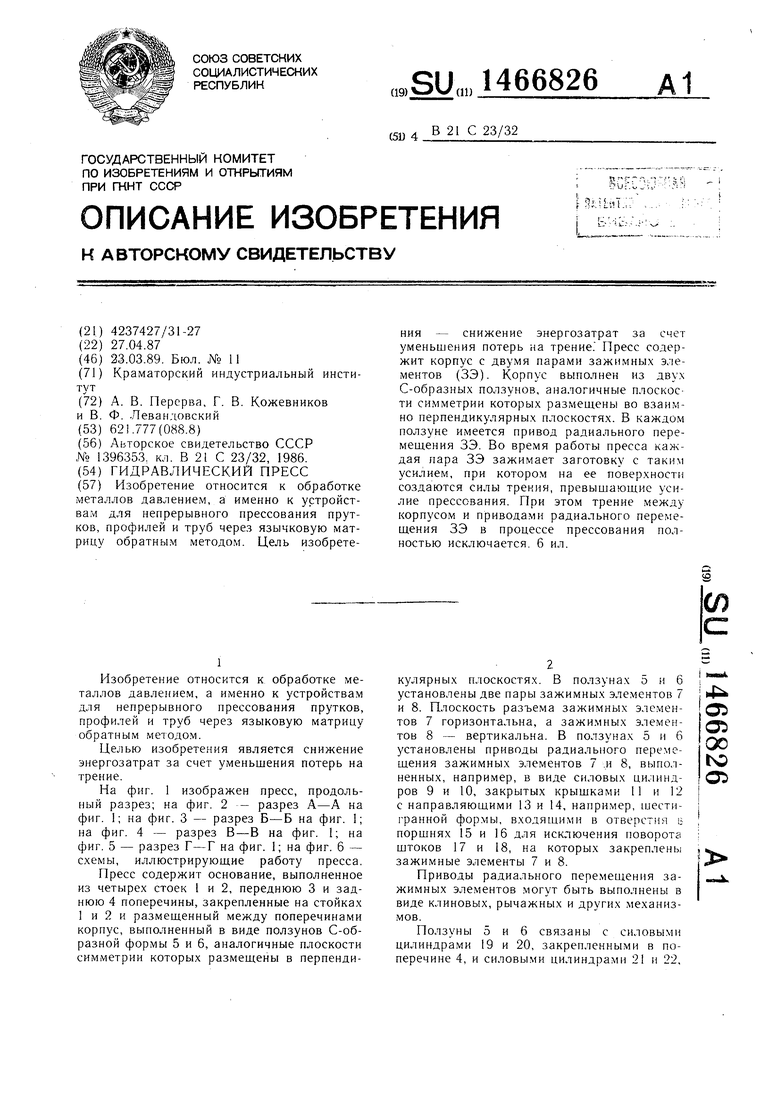

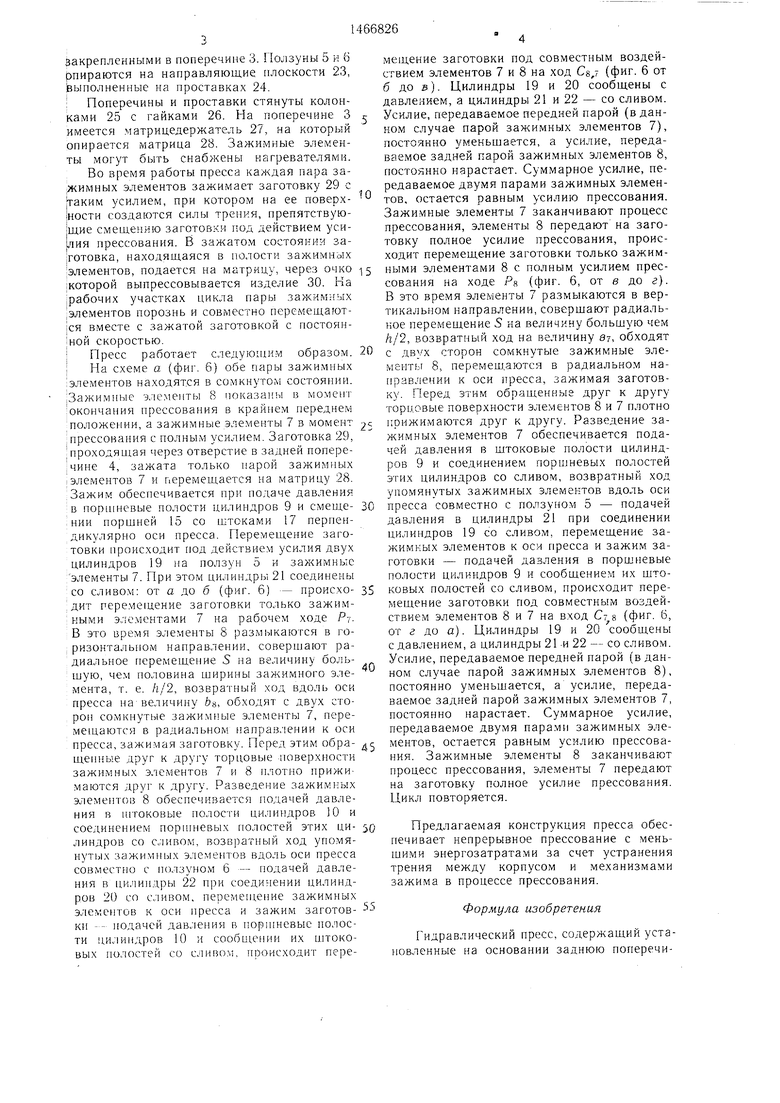

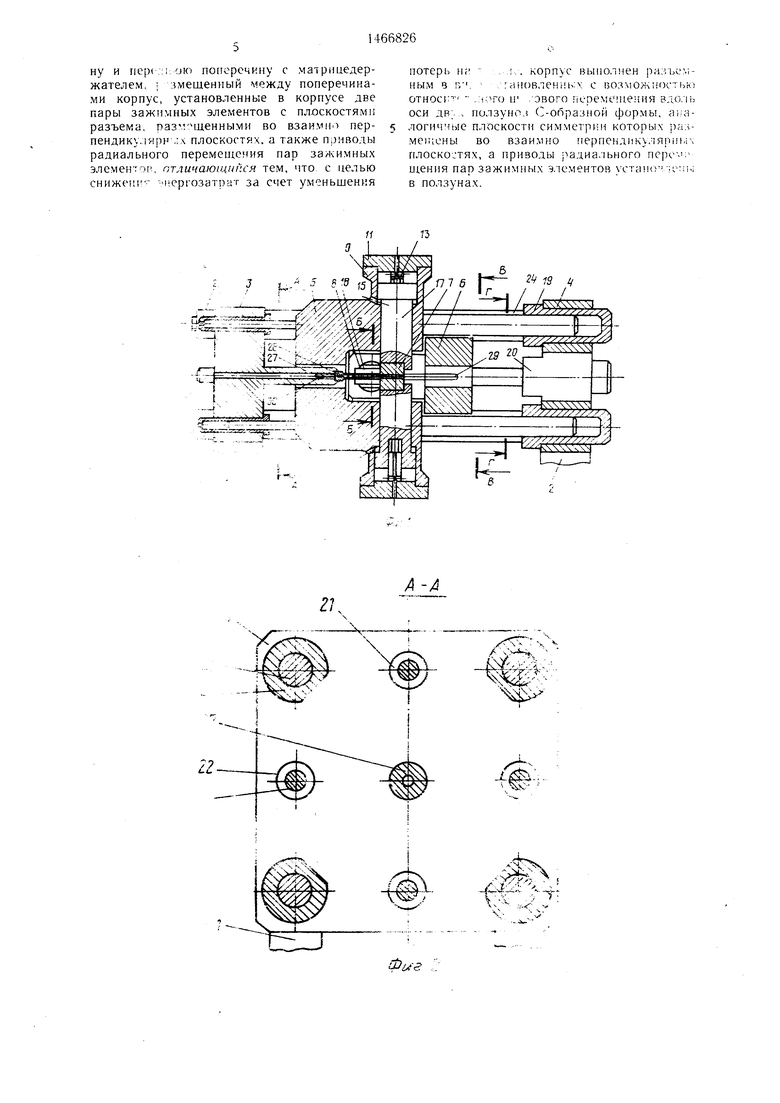

На фиг. 1 изображен пресс, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - схемы, иллюстрирующие работу пресса.

Пресс содержит основание, выполненное из четырех стоек 1 и 2, переднюю 3 и заднюю 4 поперечины, закрепленные на стойках 1 и 2 и размещенный между поперечинами корпус, выполненный в виде ползунов С-об- разной формы 5 и 6, аналогичные плоскости симметрии которых размещены в перпендикулярных плоскостях. В ползунах 5 и 6 установлены две пары зажимных элементов 7 и 8. Плоскость разъема зажимных элементов 7 горизонтальна, а зажимных элементов 8 - вертикальна. В ползунах 5 и 6 установлены приводы радиального перемещения зажимных элементов 7 .и 8, выполненных, например, в виде силовых цилиндров 9 и 10, закрытых крыщками 11 и 12 с направляющими 13 и 14, например, плести- гранной формы, входящими в отверстия li порщнях 15 и 16 для исключения поворота щтоков 17 и 18, на которых закреплены зажимные элементы 7 и 8.

Приводы радиального перемещения зажимных элементов могут быть выполнены в виде клиновых, рычажных и других механиз- .мов.

Ползуны 5 и 6 связаны с силовыми цилиндрами 19 и 20, закрепленными в поперечине 4, и силовыми цилиндрами 2 и 22,

Oi

о

QO to

0:5

аакрепленными в поперечине 3. Ползуны 5 и 6 рпираются на направляющие плоскости 23, Ьыполненные на проставках 24. : Поперечины и проставки стянуты колонками 25 с гайками 26. На поперечине 3 имеется .матрицедержатель 27, на который опирается матрица 28. Зажимные элементы могут быть снабжены нагревателями. Во время работы пресса каждая пара зажимных элементов зажимает заготовку 29 с гaким усилием, при котором па ее поверх- ности создаются силы трения, препятствую- 1щие смещению заготовки под действием уси- 1ЛИЯ прессования. В зажатом состоянии за- :готовка, находящаяся в полости зажимно1х элементов, подается на матрицу, через очко ;которой выпрессовывается изделие 30. Ка :рабочих участках цикла пары зажимных ;элементов порознь и совместно перемещаются вместе с зажатой заготовкой с постоян- пой скоростью.

i Пресс работает следующим образом. На схеме а (фиг. 6) обе пары зажимных элементов находятся в сомкнутом состоянии. Зажимные элементы 8 показаны в момент окончания прессования в крайпем переднем положении, а зажимные элементы 7 в момент прессования с полным усилием. Заготовка 29, проходящая через отверстие в задней попере- чине 4, зажата только нарой зажимных iэлементов 7 и перемещается на матрицу 28. Зажим обеспечивается при подаче давления в поршневые полости цилиндров 9 и смеще- НИИ порщней 15 со щтоками 17 перпендикулярно оси пресса. Перемещение заготовки происходит под действием усилия двух цилиндров 19 на ползун 5 и зах имные элементы 7. При этом цилиндры 21 соединены со сливом: от а до б (фиг. 6) - ироисхо- дит перемещение заготовки только зажимными элементами 7 на рабочем ходе PI. В это время элементы 8 размыкаются в горизонтальном направлении, соверн1ают радиальное перемещение S на величину боль- щую, чем половина щирины зажимного элемента, т. е. /г/2, возвратный ход вдоль оси пресса на величину бе, обходят с двух сторон сомкнутые зажимные элементы 7, перемещаются в радиальном направлении к оси пресса, зажимая заготовку. Перед этим обращенные друг к другу торцовые -поверхности зажимных эле.ментов 7 и 8 плотно прижи маются друг к другу. Разведение заж:имных элементов 8 обеспечивается подачей давления в щтоковые полости цилиндров 10 и соединением поршневы.х полостей этих цилиндров со сливом, возвратный ход упомянутых зажимных элементов вдоль оси пресса совместно с ползуном 6 -- подачей давления в цилиндры 22 при соединении цилиндров 20 со сливом, перемещение зажимных элементов к оси пресса и зажим заготовки - - подачей давления в 1юр иневые полости цилиндров 10 и сообщении их щтоко- вых полостей со сливом, происходит перемещение заготовки под совместным воздействием элементов 7 и 8 на ход Се, (фиг. 6 от б до в). Цилиндры 19 и 20 сообщены с давлением, а цилиндры 21 и 22 - со сливом.

Усилие, передаваемое передней парой (в данном случае парой зажимных элементов 7), посто.янно уменьщается, а усилие, передаваемое задней парой зажимных элементов 8, постоянно нарастает. Суммарное усилие, передаваемое двумя парами зажимных элементов, остается равным усилию прессования. Зажимные элементы 7 заканчивают процесс прессования, элементы 8 передают на заготовку полное усилие прессования, происходит перемещение заготовки только зажим5 ными элементами 8 с полным усилием прессования на ходе Pf, (фиг. 6, от в до г). В это время элементы 7 размыкаются в вертикальном направлении, соверщают радиальное перемещение S на величину большую чем /1/2, возвратный ход на величину ву, обходят

0 с сторон сомкнутые зажимные элементы 8, перемещдются в радиальном направлении к оси пресса, зажимая заготовку. Перед этим обращенные друг к другу торцовые поверхности элементов 8 и 7 плотно

ч прижимаются друг к другу. Разведение зажимных элементов 7 обеспечивается подачей давления в щтоковые полости цилиндров 9 и соединением поршневых полостей этих цилиндров со сливом, возвратный ход упомянутых зажимных элементов вдоль оси

0 пресса совместно с ползуном 5 - подачей давления в цилиндры 21 при соединении цилиндров 19 со сливом, перемещ,ение зажимных элементов к оси пресса и зажим заготовки - подачей давления в порщневые полости цилиндров 9 и сообщением их щто5 ковых полостей со сливом, происходит перемещение заготовки под совместным воздействием элементов 8 и 7 на вход , (фиг. и, от г до а). Цилиндры 19 и 20 сообщены с давлением, а цилиндры 21 -и 22 -- со сливом. Усилие, передаваемое передней парой (в дан- ном случае парой зажимных элементов 8), постоянно уменьщается, а усилие, передаваемое задней парой зажимных элементов 7, постоянно нарастает. Суммарное усилие, передаваемое двумя парами зажимных элес ментов, остается равным усилию прессования. Зажимные элементы 8 заканчивают процесс прессования, элементы 7 передают на заготовку полное усилие прессования. Цикл повторяется.

0Предлагаемая конструкция пресса обеспечивает непрерывное прессование с меньшими энергозатратами за счет устранения трения между корпусом и механизмами зажима в процессе прессования.

55

Формула изобретения

Гидравлический пресс, содержащий установленные на основании заднюю поперечину и nepf .:1; ою попсрочину с матрицедер- жателем, ; ; мешенный между поперечинами корпус, установленные в корпусе две пары элементов с плоскостями разъема, разм чценными во взаи.мно пер- пендику.,1ярнч:х плоскостях, а также приводы радиального переме1дения пар зажимных элемен гор. птличающппся тем, что. с целью снижеии - - i-epixwaTpaT за счет уменьшения

потерь н; . ;.. корпус выполнен кым в . :анс)вленяь:х с возмо ; ;ост1)К) ОТНОСИТ - ,:. 11 . эвого перемещения вдо;11 оси дв V гюлзунол (3-опразной формы, аьа- логичные плоскости симметрии которых )а:5- ме1г;сны во взаимно перпендикуляршлх плоскостях, а приводы радиального перс--; щенпя пар зажимных э.чоментов ycTtiii) - ii-:ii i в ползунах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для непрерывного прессования | 1986 |

|

SU1423213A1 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1282949A1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НАТЯЖЕНИЯ ПРИ ПРЕССОВАНИИ МЕТАЛЛОВ | 2005 |

|

RU2278758C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Горизонтальный гидравлический пресс | 1975 |

|

SU550299A1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для непрерывного прессования прутков, профилей и труб через язычковую матрицу обратным методом. Цель изобретения - снижение энергозатрат за счет уменьшения потерь на трение. Пресс содержит корпус с двумя парами зажимных элементов (ЗЭ). Корпус выполнен из дву.х С-образны.х ползунов, аналогичные плоскости симметрии которых размещены во взаимно перпендикулярных плоскостях. В каждом ползуне имеется привод радиального перемещения ЗЭ. Во время работы пресса каждая пара ЗЭ зажимает заготовку с таким усилием, при котором на ее поверхности; создаются силы трения, превышающие усилие прессования. При этом трение между корпусом и приводами радиального перемещения ЗЭ в процессе прессования полностью исключается. 6 ил.

У:

73

т&

п1 6 Г

V / 1 / ,/ /

/ / vM.

t

2 j(

12,/О

Фые.

2 25

Фиг. 5

7 ft20 28

29

(Раг.б

| Авторское свидетельство СССР № 1396353 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-23—Публикация

1987-04-27—Подача