Изобретение относится к обработке металлов давлением,а именно к кузнечно-штам- повочному производству, и может быть использовано в процессах объемной изотермической штамповки.

Цель изобретения - повышение стойкости штампа и расширение технологических возможностей.

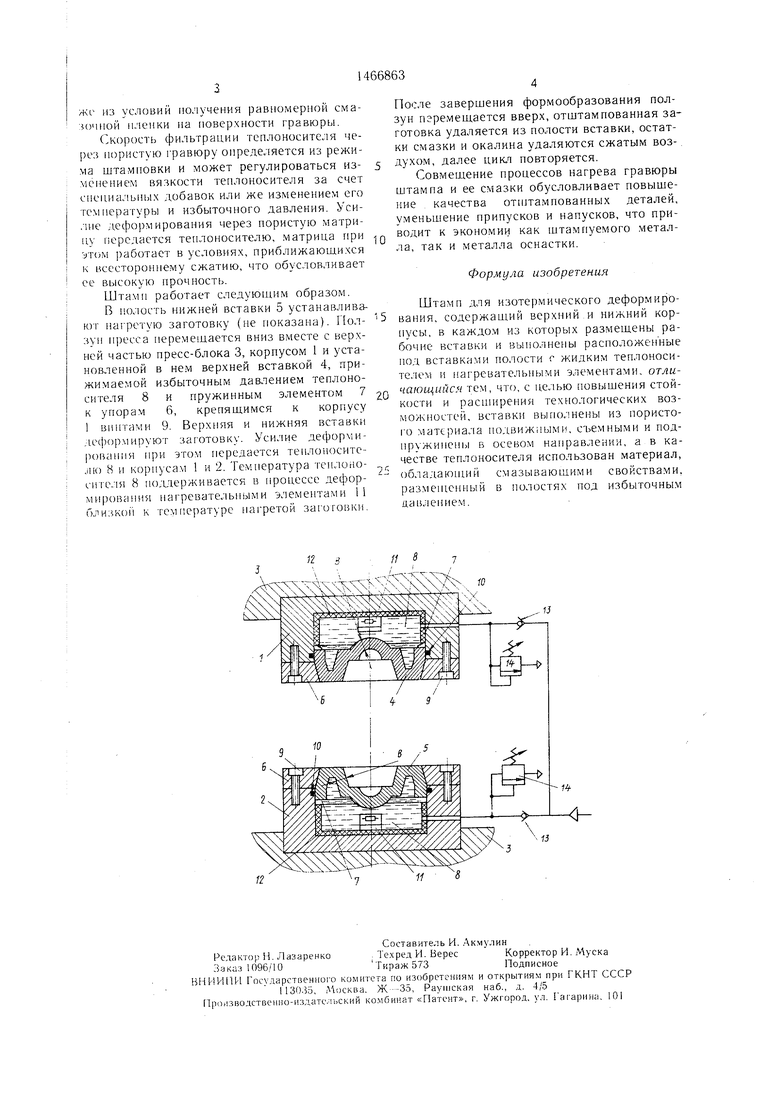

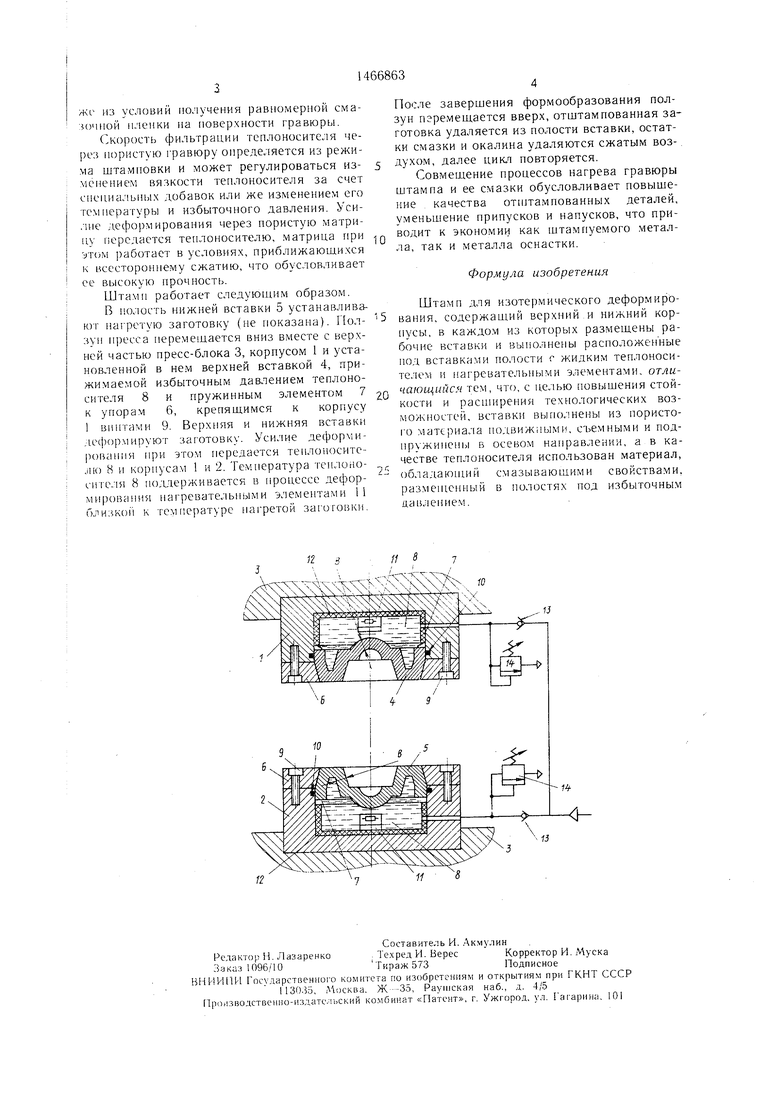

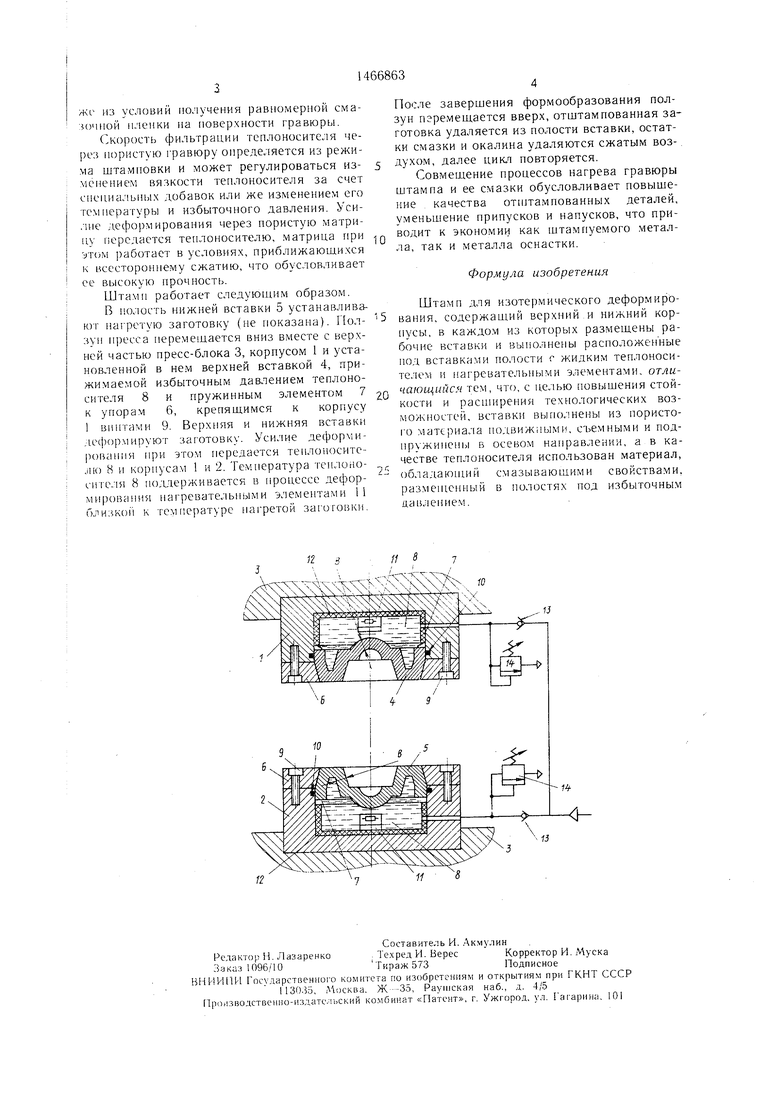

На чертеже приведен штамп, общий вид в раскрытом положении.

Штамп для изотермического деформирования состоит из верхнего 1 и нижнего 2 корпусов, установленных в пресс-блоке 3. В теле корпусов 1 и 2 установлены съемные пористые вставки 4 и 5. Вставки прижимаются к упорам 6 пружинными элементами 7 и избыточным давлением теплоносителя 8, который обладает смазочными свойствами. Упоры 6 крепятся к корпусам 1 и 2 винтами 9. Для предохранения от утечки теплоносителя 8 при перегрузке штампа служат уп- плотнения 10. В полостях корпусов 1 и 2 установлены нагревательные элементы 11, теплоноситель 8 в полостях корпусов нагревается и нагревает вставки 4 и 5. Для уменьшения теплоотдачи корпусу служит слой 12 изоляции, которым выложены внутренние поверхности полостей корпусов 1 и 2. Теплоноситель поступает в полости корпусов из гидросистемы, для предохранения которой служат обратные клапаны 13, перекрывающие трубопроводы в процессе дефор.мации. Для предохранения матриц 4 и 5 от разрушения служат предохранительные клапаны 14.

Съемные вставки выполняют пористым методом порошковой металлургии, при этом могут использоваться как металлические порошки, так и металлокерамические.

Толщину тела гравюры выбирают конструктивно из соображений прочности, а так

05 О5 00

о. со

же из условий получения равномерной сма- :и)ч11ой 1леики на поверхности гравюры.

Скорость фильтрации тенлоносителя через пористую 1-равюру определяется из режима штамповки и может регулироваться изменением вязкости тенлоносителя за счет снепиальпых добавок или же изменением его температуры и избыточного давления. Усилие деформирования через пористую матрицу передается теплоносителю, матрица при ()м работает в условиях, приближаюши.хся к всестороннему сжатию, что обусловливает ее высокую прочность.

Штам п работает следуюииш образом. В полость нижней вставки 5 устанавливают нагретую заготовку (не ноказана). Ползун пресса перемешается вниз вместе с верхней частью нресс-блока 3,корпусом 1 и установленной.жимаемой с и те л я 8 к упорам 1 вшггами .. - -,

реформируют заготовку. Усилие деформирования при этом передается тенлоносите- пю 8 и корпусам 1 и 2. Темнература тенлоносителя 8 поддерживается в нроцессе деформирования нагревательными элементами 11 Г),лизкоп к температуре нагретой заготовки

в нем верхней вставкой 4, при- избыточным давлением теплоно- и пружинным элементом 7 6, крепящимся к корнусу 9. Верхняя и нижняя вставки

0

После завершения формообразования ползун перемещается вверх, отштампованная заготовка удаляется из полости вставки, остатки смазки и окалина удаляются сжатым воздухом, далее цикл повторяется.

Совмещение процессов нагрева гравюры штампа и ее смазки обусловливает новыще- ние качества отп тампованных деталей, уменьшение припусков и напусков, что приводит к экономии как штампуемого металла, так и металла оснастки.

Формула изобретения

Штамп для изотермического дефор миро- вания, содержащий верхний и нижний корпусы, в каждом из которых размешены рабочие вставки и выполнены расположенные под вставками полости г жидким теплоносителем и нагревательными элементами, отличающийся тем, что, с целью повышения стойкости и расширения технологических возможностей, вставки выполнены из пористого материала нодвижпыми, съемными и под- нружипены в осевом нанравлении, а в качестве теплоносителя использован материал, обладаюн1ий смазывающими свойствами, размен1енный в полостях под избыточным да1 ление.м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки конических шестерен | 1990 |

|

SU1731399A1 |

| Штамп для горячего деформирования малопластичных металлов и сплавов | 1984 |

|

SU1292891A1 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Штамп для горячего деформирования | 1982 |

|

SU1049160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| Способ горячей изотермической штамповки | 1986 |

|

SU1430167A1 |

| Устройство для изотермического деформирования | 1983 |

|

SU1140869A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

Изобретение относится к обработке металлов давлением, а именно к кузнечно-штам- повочному производству, и может быть использовано в процессах объемной изотермической штамповки. Цель изобретения - повышение стойкости штампа и расширение технологических возможностей. Рабочие вставки выполнены из пористого материал;. Размеш,енный в полости корпуса теплоноситель, обладающий смазочными свойства%;И. в процессе деформации нросачив отся сквозь вставки в рабочую зону и обеспечивает непрерывную смазку в течение всего процесса шта.мповки. Гидростатический подпор вставки теплоносителей обеспечивает их длительную работоспособность. Таким образом в данной конструкции теплоноситель осу ществляет их длительную работоспособность. Таким образом, в данной конструкции теплоноситель осуществляет несколько функций: обеспечение изотермических условий процесса, непрерывную смазку, гидростатический подпор инструмента. 1 з.п. ф-лы, 1 ил.

г 3

13

| Штамп для изотермического деформирования | 1977 |

|

SU858998A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-23—Публикация

1986-11-17—Подача