1

Изобретение относится к литейному производству и может быть использовано при центробежной отливке труб и трубных заготовок из различных черных и цветных металлов и сплавов на центробежных линейных машинах с горизонтальной осью вращения.

Цель изобретения - повышение качества переднего торца отливок за счет исключения /заливов жидкого металла.

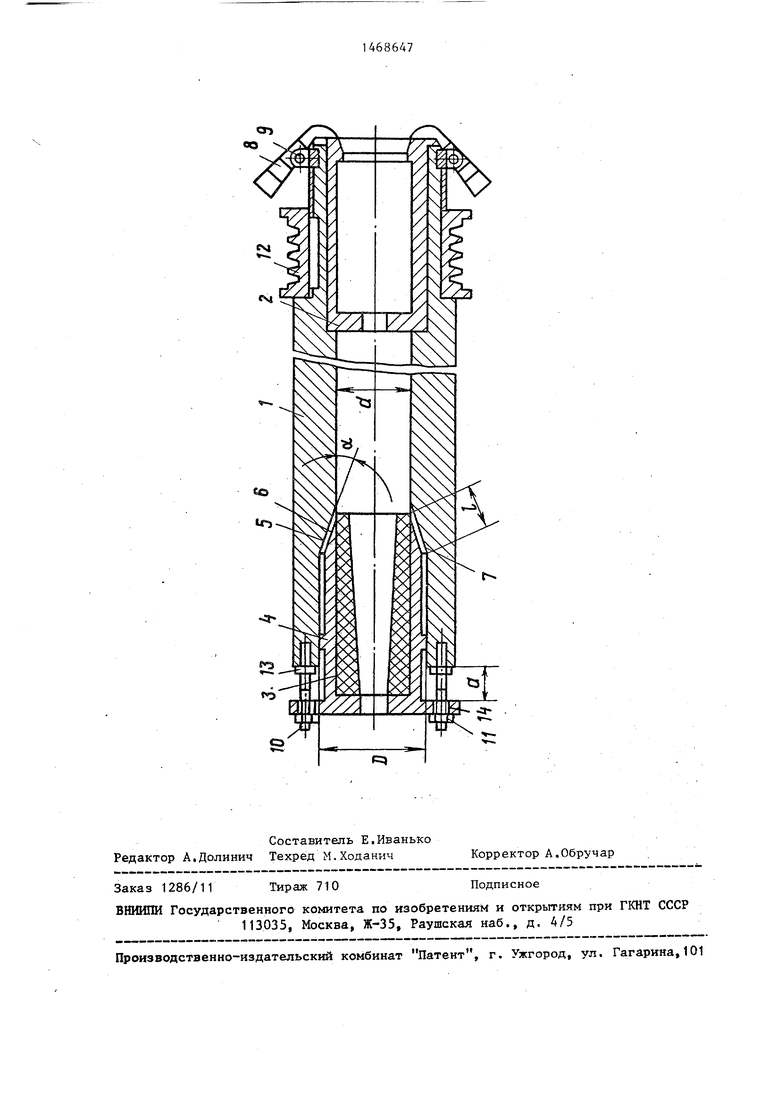

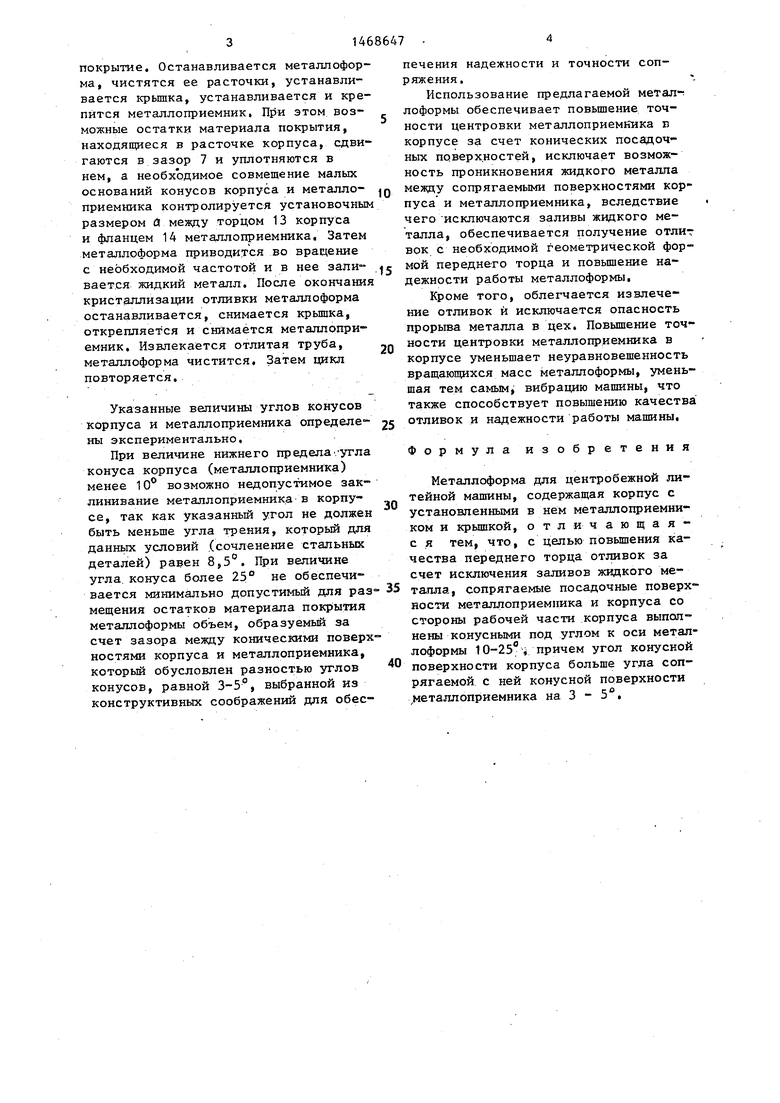

На чертеже изображена металлофор- ма, общий вид, разрез.

Металлоформа центробежной литейной машины содержит корпус 1 (с рас-, точками для установки крьш1ки и металлоприемника) с установленными в нем крышкой 2, рабочая поверхность которой покрыта огнеупорным составом, и футерованным металлоприемником 3, центрируемым в расточке корпуса цилиндрическим пояском 4 и имеющим коническую поверхность 5, сопрягаемую с конической поверхностью 6 расточ:ки корпуса. Между коническими.поверхностями расточки корпуса и металлоприемника имеется зазор 7, так как угол конуса расточки корпуса больше угла конуса металлоприемника, крышка 2 крепится центробежными кулачками 8, сидяш 1ми на осях 9, смонтированных на копусе 1. Металлоприемник крепит- ся к корпусу шпильками 10 и гайками 11. Для передачи металлоформе вращения на корпус насажен шкив 12 клянно- ременной передачи (не показан).

Металлоформа работает следуюш м образом.

На внутреннюю поверхность подогретой (теплом предыдущей отливки или специальным устройством) металлоформы наносится при ее вращении теплоизоляционное отвердевающее или жидкое

о

00 G5

покрытие. Останавливается металлофор- ма, чистятся ее расточки, устанавливается крьшка, устанавливается и крепится металлоприемник. При этом возможные остатки материала покрытия, находящиеся в расточке корпуса, сдвигаются в зазор 7 и уплотняются в нем, а необходимое совмещение малых оснований конусов корпуса и металло- приемника контролируется установочным размером и между торцом 13 корпуса и фланцем 14 метадшоприемника. Затем металлоформа приводится во вращение с необходимой частотой и в нее зали- вается жидкий металл. После окончания кристаллизации отдивки металлоформа останавливается, снимается крьшка, открепляется и снимается металлоприемник. Извлекается отлитая труба, металлоформа чистится. Затем цикл повторяется.

Указанные величины углов конусов корпуса и металлоприемника определены экспериментально.

При величине нижнего предела .угла конуса корпуса (металлоприемника) менее 10 возможно недопустимое заклинивание металлоприемника в корпусе, так как указанный угол не должен быть меньше угла трения, который для даннь1х условий .(сочленение стальных деталей) равен 8,5°. При величине угла, конуса более 25° не обеспечивается минимально допустимый для раз мещения остатков материала металлоформы объем, образуемьй за счет зазора между коническими поверх костями корпуса и металлоприемника, который обусловлен разностью углов конусов, равной 3-5°, выбранной из конструктивных соображений для обеспечения надежности и точности сопряжения .

Использование предлагаемой метал- лоформы обеспечивает повышение точности центровки металлоприемкика в корпусе за счет конических посадочных прверх.ностей, исключает возможность проникновения жидкого металла

между сопрягаемыми поверхностями корпуса и металлоприемника, вследствие чего исключаются заливы жидкого металла, обеспечивается получение отлит вок с необходимой геометрической форс мой переднего торца и повышение надежности работы металлоформы,

Кроме того, облегчается извлечение отливок и исключается опасность прорьгоа металла в цех. Повышение точ« ности центровки металлоприемника в корпусе уменьшает неуравновешенность вращающихся масс металлоформы, уменьшая тем самым, вибрацию машины, что также способствует повышению качества

5 отливок и надежности работы машины,

Формула изобретения

Металлоформа для центробежной литейной машины, содержащая корпус с установленными в нем металлоприемни- ком и крышкой, отличающая- с я тем, что, с целью повышения качества переднего торца отливок за счет исключения заливов жидкого металла, сопрягаемые посадочные поверхности металлоприемника и корпуса со стороны рабочей части корпуса выполнены конусными под углом к оси металлоформы 10-25 i причем угол конусной

поверхности корпуса больше угла сопрягаемой с ней конусной поверхности металлоприемника на 3 - 5 ,

cr

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| Металлоформа центробежной литейной машины | 1989 |

|

SU1655655A1 |

| Вакуумируемая машина для центробежного литья | 1981 |

|

SU975194A1 |

| Устройство для центробежного литья | 2020 |

|

RU2748447C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| Пресс-форма для жидкой штамповки полых отливок | 1983 |

|

SU1133027A1 |

| Труболитейная установка | 1972 |

|

SU504608A1 |

| Машина для центробежного литья с вертикальной осью вращения | 1976 |

|

SU582892A1 |

Изобретение относится к области литейного производства и может бьггь использовано при центробежной отливке труб и трубных заготовок на центробежных литейных машинах с горизонтальной осью вращения. Цель изобретения - повьшение качества переднего торца отливок за счет исключения заливов жидкого металла..Сопрягаемые поверхности металлоприемника и корлу- .са металлофррмы выполнены конусными под углом к оси металлоформы 10-25°, причем угол конусной поверхности корпуса больше угла конусной поверхности металлоприемника на 3-5°. 1 ил.

| Котельная установка | 1980 |

|

SU892118A2 |

| Днепропетровск: ВНИТИ, 1980, С.31 | |||

Авторы

Даты

1989-03-30—Публикация

1987-04-06—Подача