Изобретение относится к литейному производству и может быть использовано при центробежной отливке труб из сплавов и сталей на центробежных машинах с горизонтальной осью вращения.

Целью изобретения является повышение качества отливаемых заготовок.

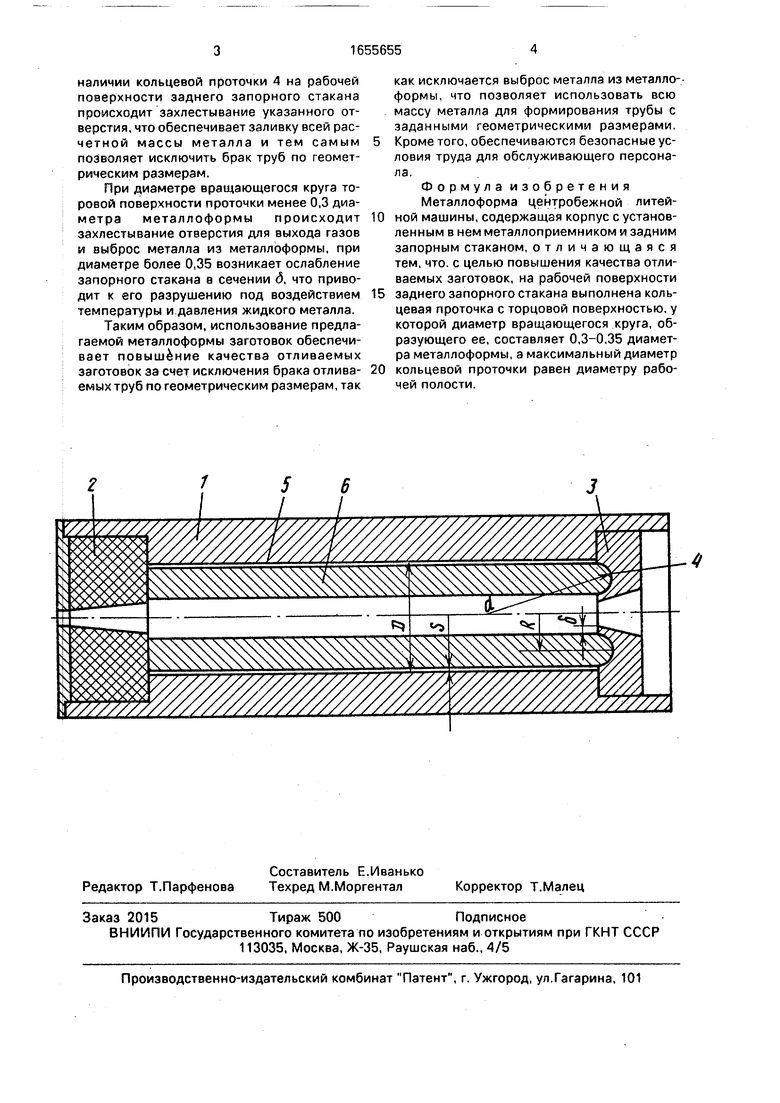

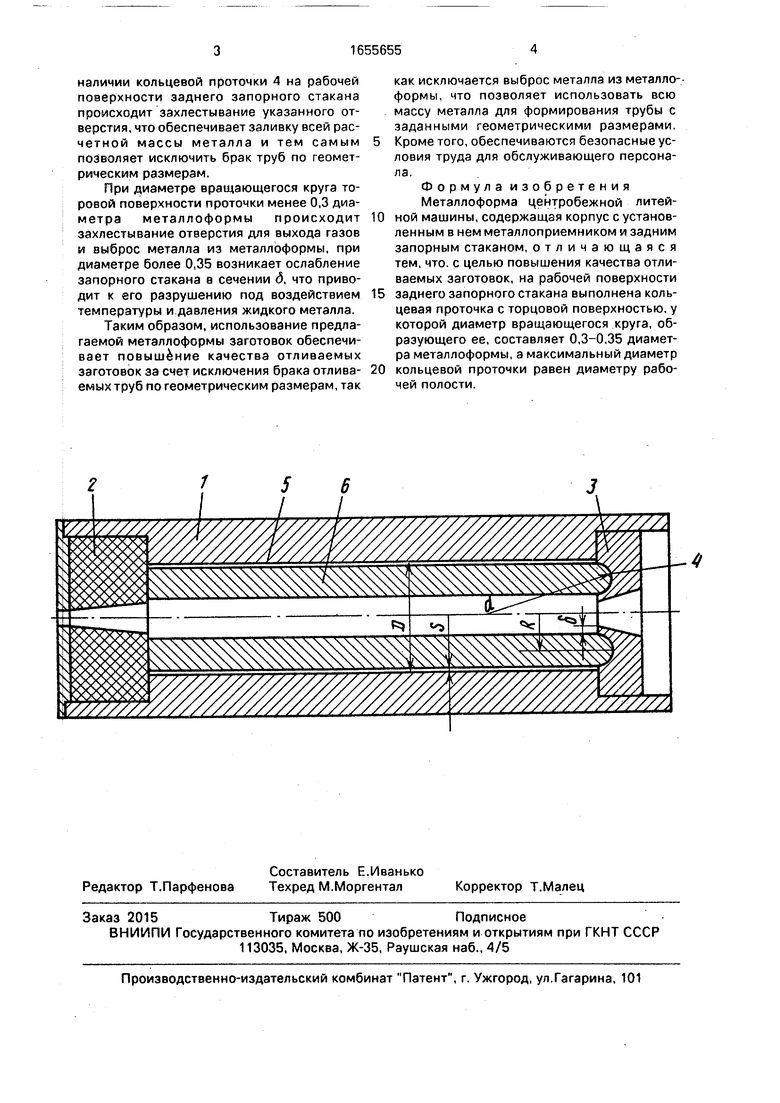

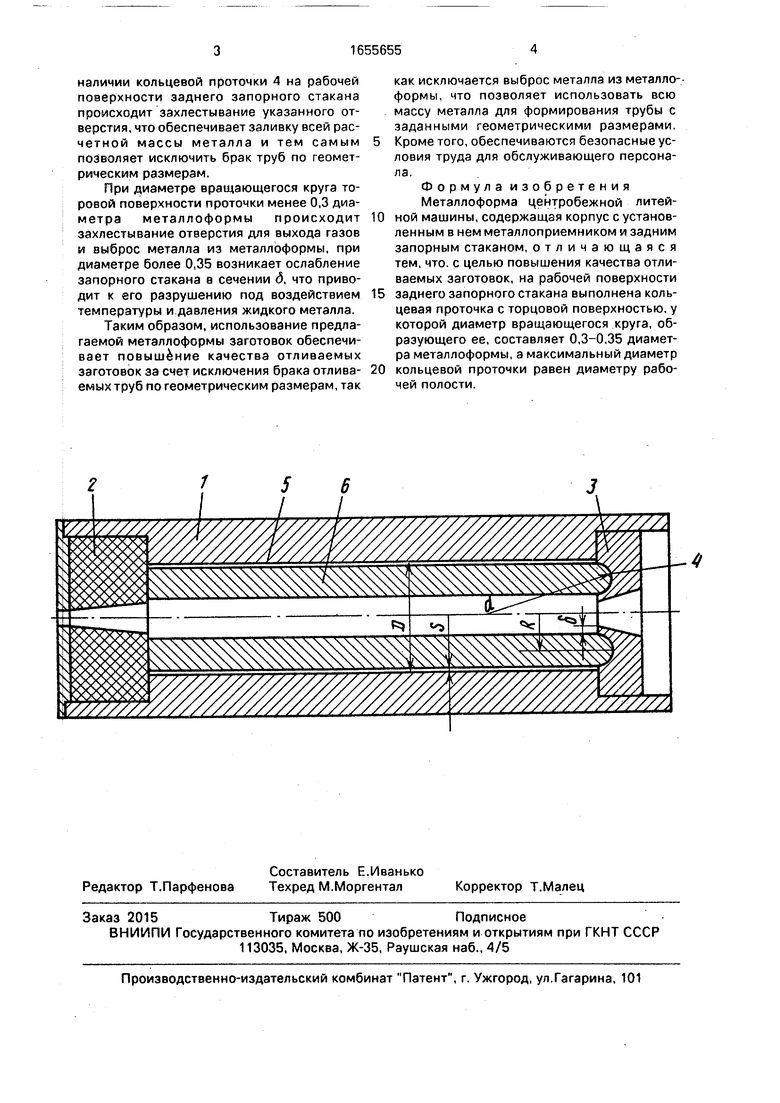

На чертеже приведена предлагаемая металлоформа, общий вид.

Металлоформа центробежной литейной машины включает корпус 1, снабженный установленными в нем металлоприемником 2 и задним запорным стаканом 3, на рабочей поверхности которого выполнена кольцевая проточка, имеющая форму торовой поверхности 4, диаметр вращающегося круга которой составляет 0,3-0,35 диаметра металлоформы.

При изготовлении проточки на рабочей поверхности запорного стакана радиус вращения центра вращающегося круга, образующего торовую поверхность, рассчитывается по следующей формуле:

-f-(s.+|-)где D - рабочий диаметр металлоформы;

Sn - толщина теплоизоляционного покрытия;

d - радиус вращающегося круга.

Работа металлоформы осуществляется следующим образом.

Перед заливкой металла на рабочую поверхность металлоформы наносится теплоизоляционное покрытие 5, устанавливаются металлоприемник 2 и задний запорный стакан 3 в проточки корпуса металлоформы и закрепляются (не показано). После выполнения этих операций металлоформа приводится во вращение и производится заливка металла.

Движение жидкого металла по мере его поступления в металлоформу происходит пс винтовой линии и при достижении металлом заднего запорного стакана 3 происходит его торможение, что приводит к захлестыванию вентиляционного отверстия для выхода газов из полости формы. При

Ё

Os

СЛ СП

о ел ел

наличии кольцевой проточки 4 на рабочей поверхности заднего запорного стакана происходит захлестывание указанного отверстия, что обеспечивает заливку всей расчетной массы металла и тем самым позволяет исключить брак труб по геометрическим размерам.

При диаметре вращающегося круга то- ровой поверхности проточки менее 0,3 диаметра металлоформы происходит захлестывание отверстия для выхода газов и выброс металла из металлоформы, при диаметре более 0,35 возникает ослабление запорного стакана в сечении б, что приводит к его разрушению под воздействием температуры и давления жидкого металла.

Таким образом, использование предлагаемой металлоформы заготовок обеспечивает повышение качества отливаемых заготовок за счет исключения брака отлива- емых труб по геометрическим размерам, так

как исключается выброс металла из металлоформы, что позволяет использовать всю массу металла для формирования трубы с заданными геометрическими размерами. Кроме того, обеспечиваются безопасные условия труда для обслуживающего персонала.

Формула изобретения Металлоформа центробежной литейной машины, содержащая корпус с установленным в нем металлоприемником и задним запорным стаканом, отличающаяся тем, что. с целью повышения качества отливаемых заготовок, на рабочей поверхности заднего запорного стакана выполнена кольцевая проточка с торцовой поверхностью, у которой диаметр вращающегося круга, образующего ее, составляет 0,3-0,35 диаметра металлоформы, а максимальный диаметр кольцевой проточки равен диаметру рабочей полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлоформа для центробежной литейной машины | 1987 |

|

SU1468647A1 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| Желоб для центробежной труболитейной машины | 1974 |

|

SU463508A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU899252A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| Способ центробежного литья прокатных валков с шейками | 1986 |

|

SU1364391A2 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

Изобретение относится к области литейного производства и может быть использовано при центробежной отливке труб на центробежных литейных машинах с горизонтальной осью вращения. Цель изобретения - повышение качества заготовок - достигается тем, что на рабочей поверхности заднего запорного стакана выполняется кольцевая проточка, которая позволяет исключить захлестывание вентиляционного отверстия жидким металлом во время его заливки и исключить за счет этого 5рак по геометрическим размерам. 1 ил.

| Юдин С.Б | |||

| и др | |||

| Центробежное литье | |||

| М.: Машиностроение, 1972, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1991-06-15—Публикация

1989-03-20—Подача