го перемещения вдоль продольной QCH формц н разъемной опорой.

Металлоприемник с коротким литником расположен под углом к продольной оси формы.

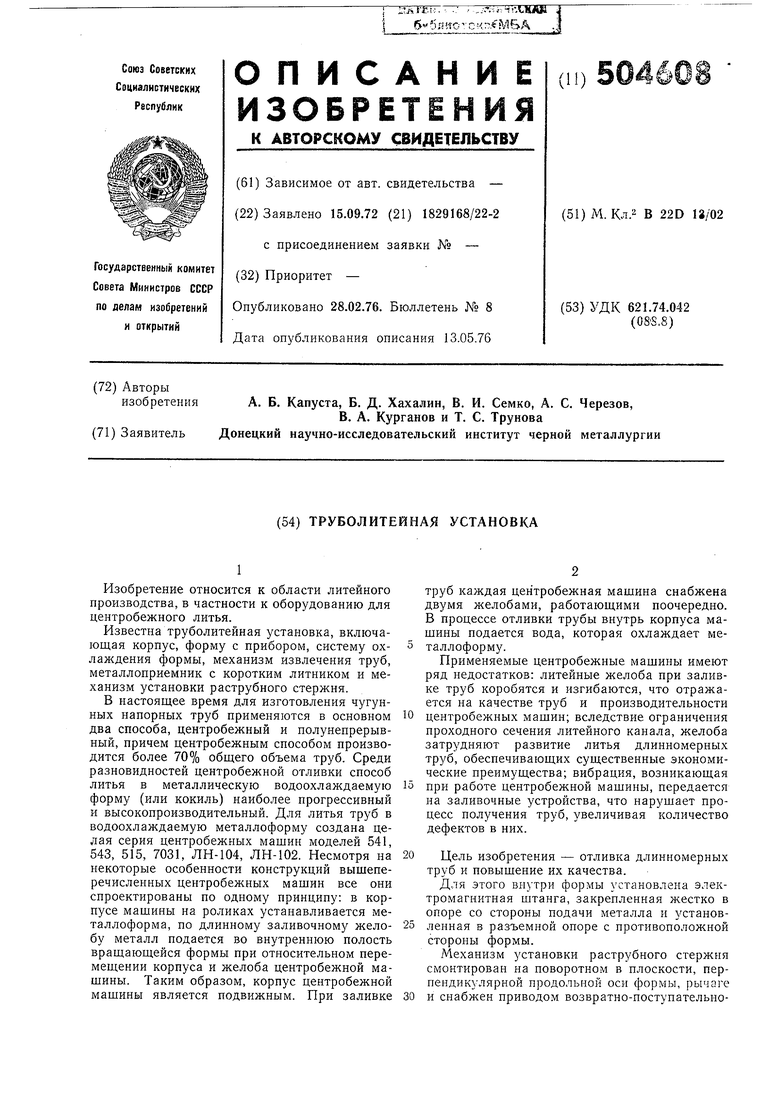

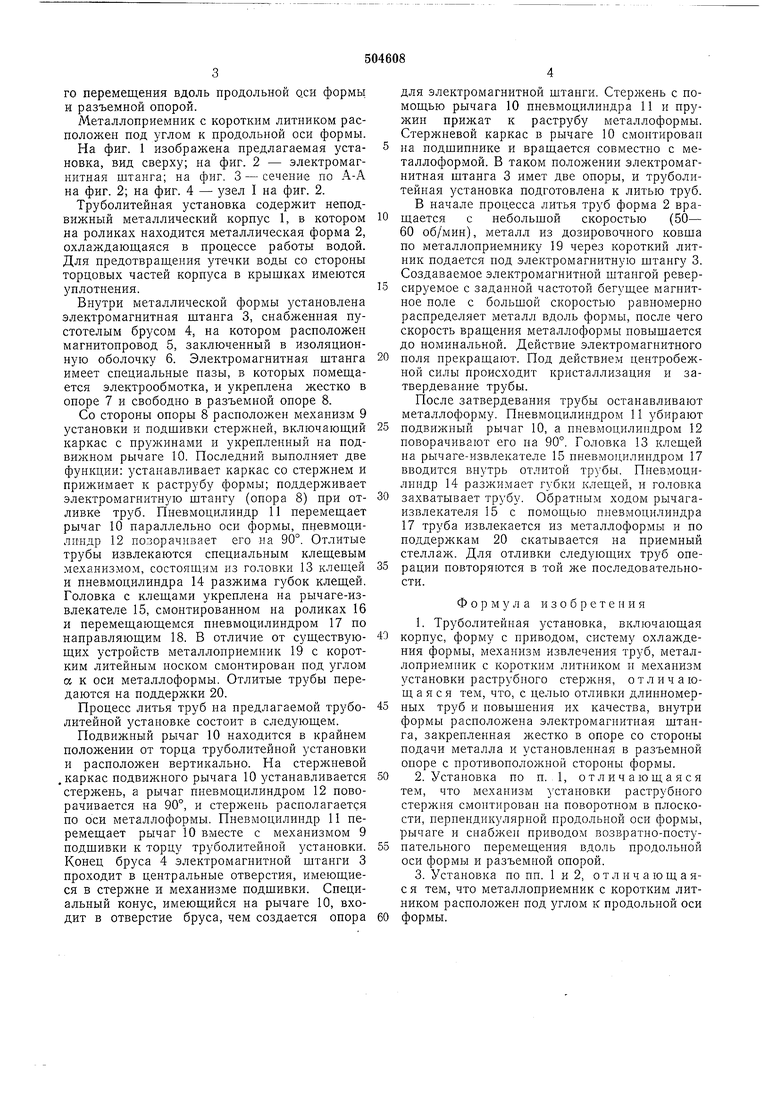

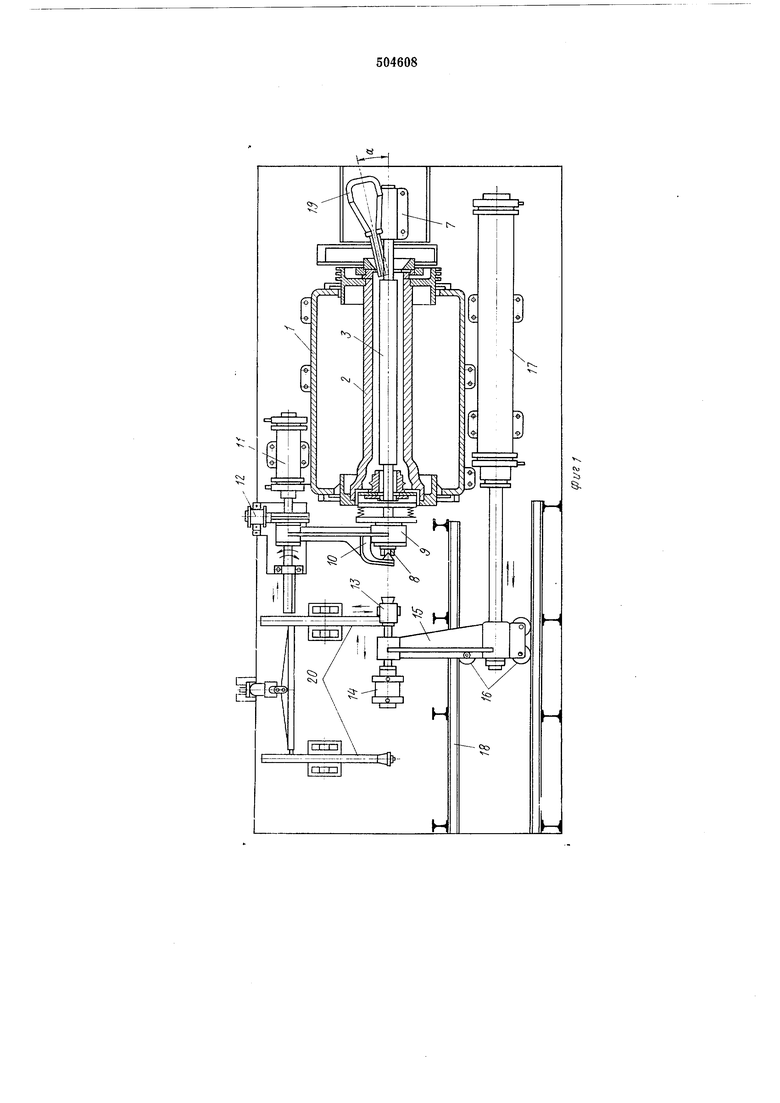

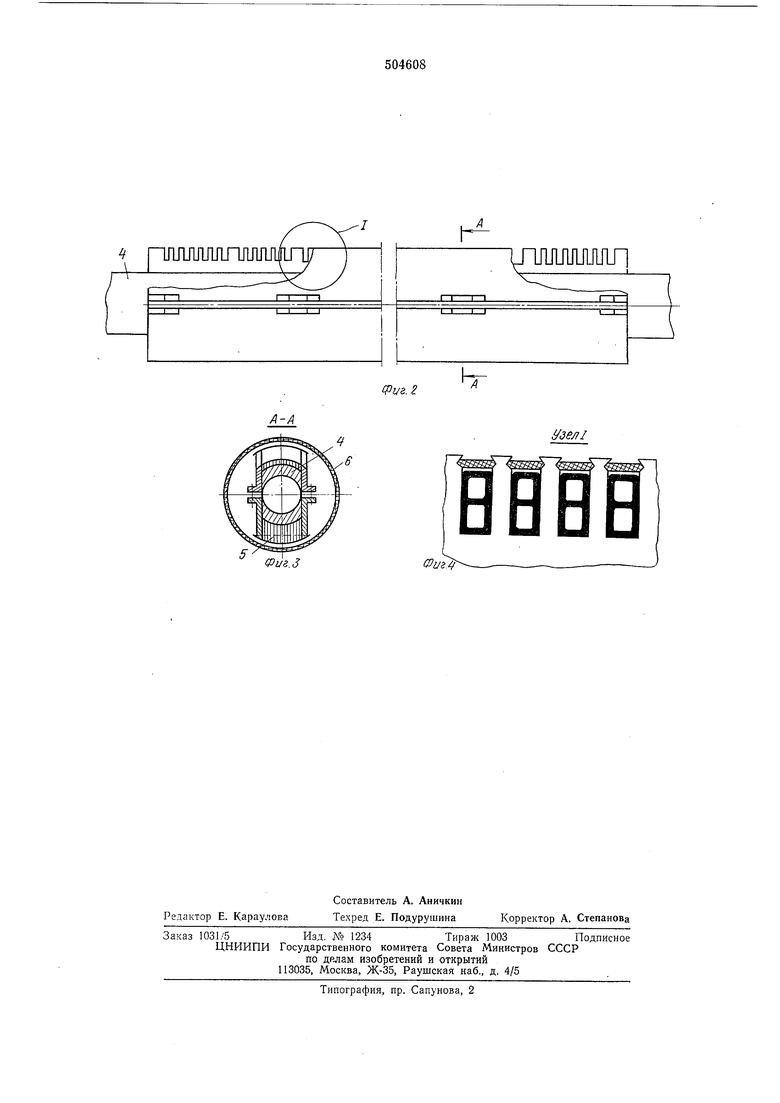

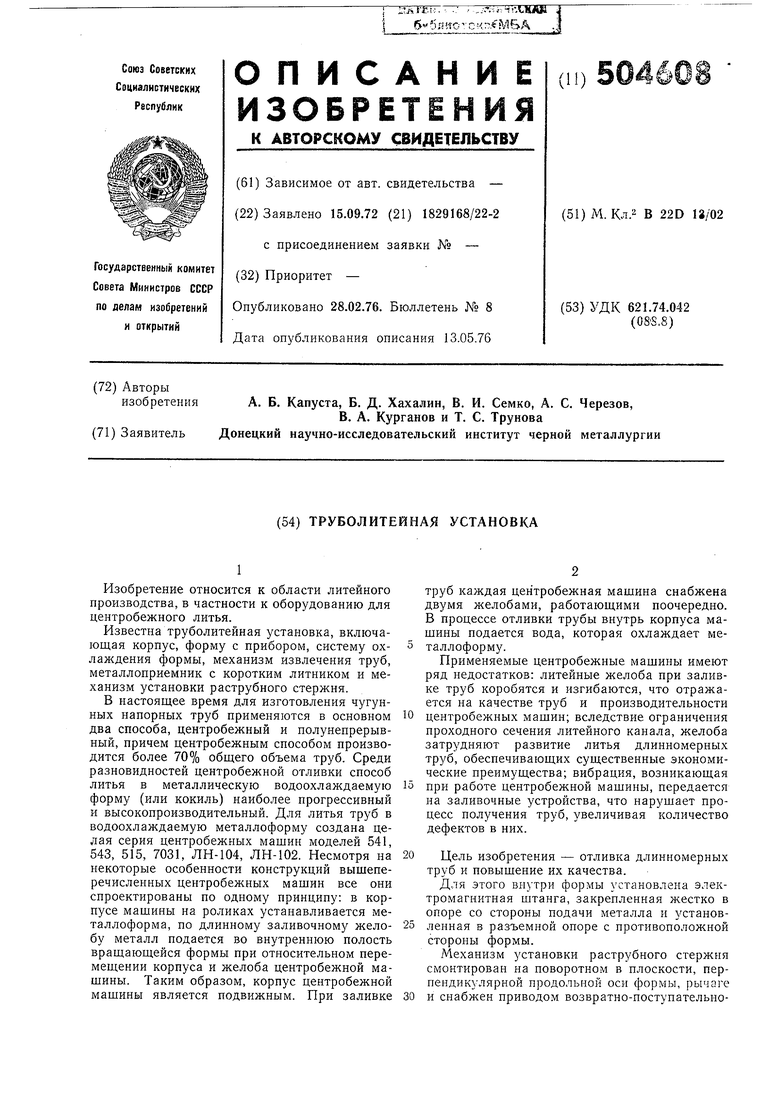

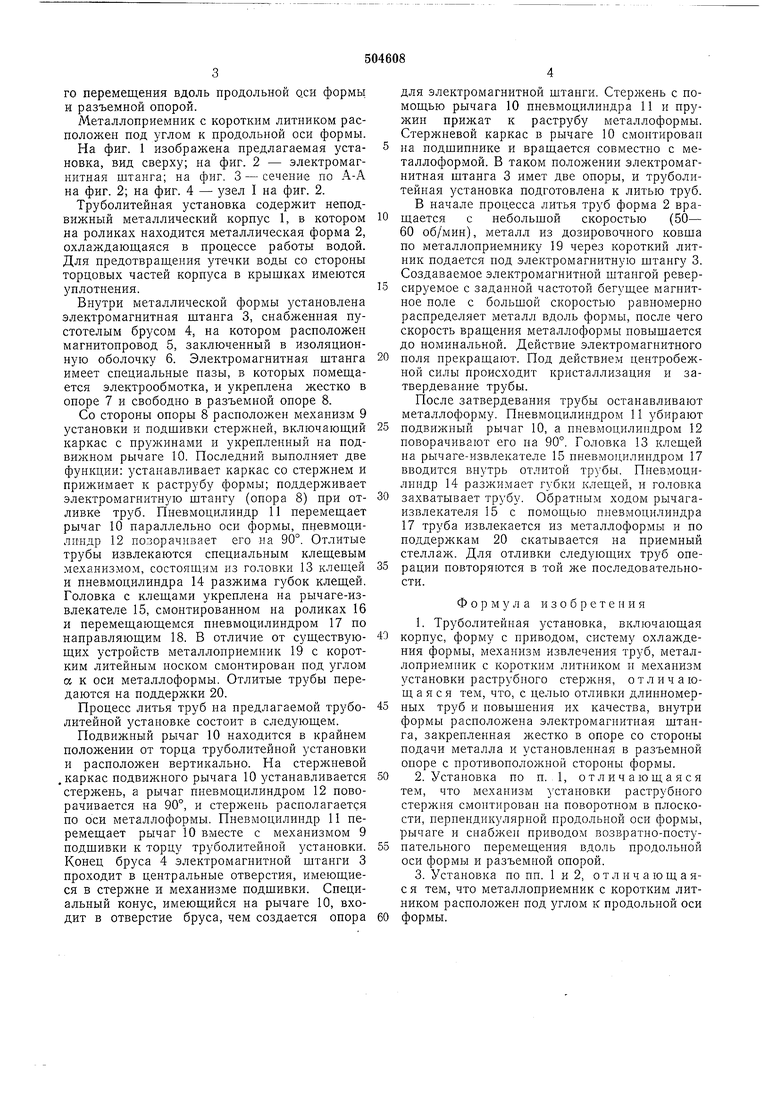

На фиг. 1 изображена предлагаемая установка, вид сверху; на фиг. 2 - электромагнитная штанга; на фиг. 3 - сечение по А-А на фиг. 2; на фиг. 4 - узел I на фиг. 2.

Труболитейная установка содержит неподвижный металлический корпус 1, в котором на роликах находится металлическая форма 2, охлаждающаяся в процессе работы водой. Для предотвращения утечки воды со стороны торцовых частей корпуса в крышках имеются уплотнения.

Внутри металлической формы установлена электромагнитная штанга 3, снабженная пустотелым брусом 4, на котором расположен магнитонровод 5, заключенный в изоляционную оболочку 6. Электромагнитная штанга имеет специальные пазы, в которых помещается электрообмотка, и укреплена жестко в опоре 7 и свободно в разъемной опоре 8.

Со стороны опоры 8 расположен механизм 9 установки и подшивки стержней, включающий каркас с пружинами и укренленный на подвижном рычаге 10. Последний выполняет две функции: устанавливает каркас со стержнем и прижимает к раструбу формы; поддерживает электромагнитную штангу (опора 8) при отливке труб. Пневмоцилиндр 11 перемещает рычаг 10 параллельно оси формы, пцевмоцилнндр 12 поворачивает его на 90°. Отлитые трубы извлекаются специальным клещевым механизмом, состоящим из головки 13 клещей и пневмоцилиндра 14 разжима губок клещей. Головка с клещами укреплена на рычаге-извлекателе 15, смонтированном на роликах 16 и перемещающемся пневмоцилпндром 17 по направляющим 18. В отличие от существующих устройств металлонриемник 19 с коротким литейным носком смонтирован под углом а к оси металлоформы. Отлитые трубы передаются на поддержки 20.

Процесс литья труб па предлагаемой труболитейной установке состоит в следующем.

Подвижный рычаг 10 находится в крайнем положении от торца труболитейной установки и расположен вертикально. На стержневой .каркас подвижного рычага 10 устанавливается стержень, а рычаг пневмоцилиндром 12 поворачивается на 90°, и стержень располагается по оси металлоформы. Пневмоцилиндр 11 перемещает рычаг 10 вместе с механизмом 9 подшивки к торцу труболитейной установки. Конец бруса 4 электромагнитной штанги 3 проходит в центральные отверстия, имеющиеся в стержне и механизме подшивки. Специальный конус, имеющийся на рычаге 10, входит в отверстие бруса, чем создается опора

для электромагнитной штанги. Стержень с помощью рычага 10 пневмоцилиндра И и пружин прижат к раструбу металлоформы. Стержневой каркас в рычаге 10 смонтирован на подшипнике и вращается совместно с металлоформой. В таком полол ении электромагнитная штанга 3 имет две опоры, и труболитейная установка подготовлена к литью труб. В начале процесса лнтья труб форма 2 вращается с небольшой скоростью (50- 60 об/мин), металл из дозировочного ковша по металлоприемнику 19 через короткий литник подается под электромагнитную штангу 3. Создаваемое электромагнитной штангой реверсируемое с заданной частотой бегущее магнитное ноле с большой скоростью равномерно раснределяет металл вдоль формы, после чего скорость вращения металлоформы повышается до номинальной. Действие электромагнитного

поля нрекращают. Под действием центробежной силы происходит кристаллизация и затвердевание трубы.

После затвердевания трубы останавливают металлоформу. Пневмоцилиндром 11 убирают

подвижный рычаг 10, а пневмоцилиндром 12 поворачивают его на 90°. Головка 13 клещей на рычаге-извлекателе 15 пневмоцилипдром 17 вводится внутрь отлитой трубы. Пневмоцилиндр 14 разжимает губки клещей, и головка

захватывает трубу. Обратным ходом рычагаизвлекателя 15 с помощью пневмоцилнндра 17 труба извлекается из металлоформы и по поддержкам 20 скатывается на приемный стеллаж. Для отливки следующих труб операции повторяются в той же последовательности.

Формула изобретения

1. Труболитейная установка, включающая

корнус, форму с приводом, систему охлаждения формы, механизм извлечения труб, металлоприемник с коротким литником и механизм установки раструбного стержня, отличающаяся тем, что, с целью отливки длинпомериых труб и повышения их качества, внутри формы распололсена электромагнитная штанга, закрепленная жестко в опоре со стороны подачи металла и установленная в разъемной опоре с противоположной стороны формы.

2. Установка по п. 1, отличающаяся тем, что механизм установки раструбного стержня смонтирован на поворотном в плоскости, перпендикулярной продольной оси формы, рычаге и снабжен приводом возвратно-поступательпого перемещения вдоль продольной оси формы и разъемной опорой.

3. Установка по пп. 1 и 2, отличающаяся тем, что Металлоприемник с коротким литником расположеп под углом к продольной оси

формы.

Фиг.З

Иде/

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖКИ ОТЛИТЫХ ТРУБ НА -ЦЕНТРОБЕЖНОЙ МАШИНЕ | 1972 |

|

SU352705A1 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Центробежная машина для отливки чугунных труб | 1978 |

|

SU766740A1 |

| Устройство для подачи и фиксацииРАСТРубНОгО СТЕРжНя МАшиНы для цЕНТРОбЕж-НОгО лиТья ТРуб | 1979 |

|

SU850290A1 |

| Устройство для центробежного литья труб | 1981 |

|

SU996083A1 |

| Центробежная труболитейная пневматическая машина | 1957 |

|

SU110512A1 |

| Центробежная многороторная машина для отливки полых изделий | 1978 |

|

SU749553A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1970 |

|

SU282617A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Машина для центробежной отливки чугунных труб | 1961 |

|

SU150599A1 |

Авторы

Даты

1976-02-28—Публикация

1972-09-15—Подача