1

Изобретение относится к станкостроению и может быть использовано в отде- лочно-расточных станках.

Цель изобретения - расширение технологических возможностей устройства за счет выполнения подналадки в случае установки на резцедержателе нескольких одновременно работающих резцов при одной и той же настроенной величине подналадочного импульса и повышение технологичности конструкции за счет исключения нетехнологичных деталей.

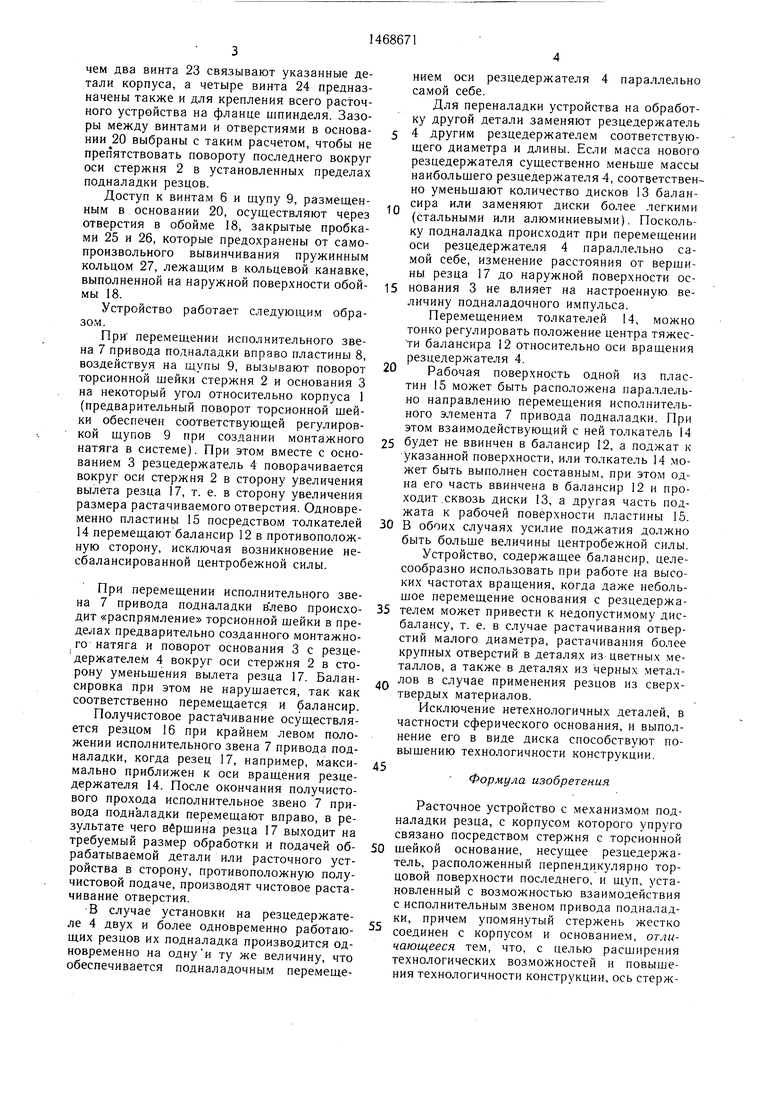

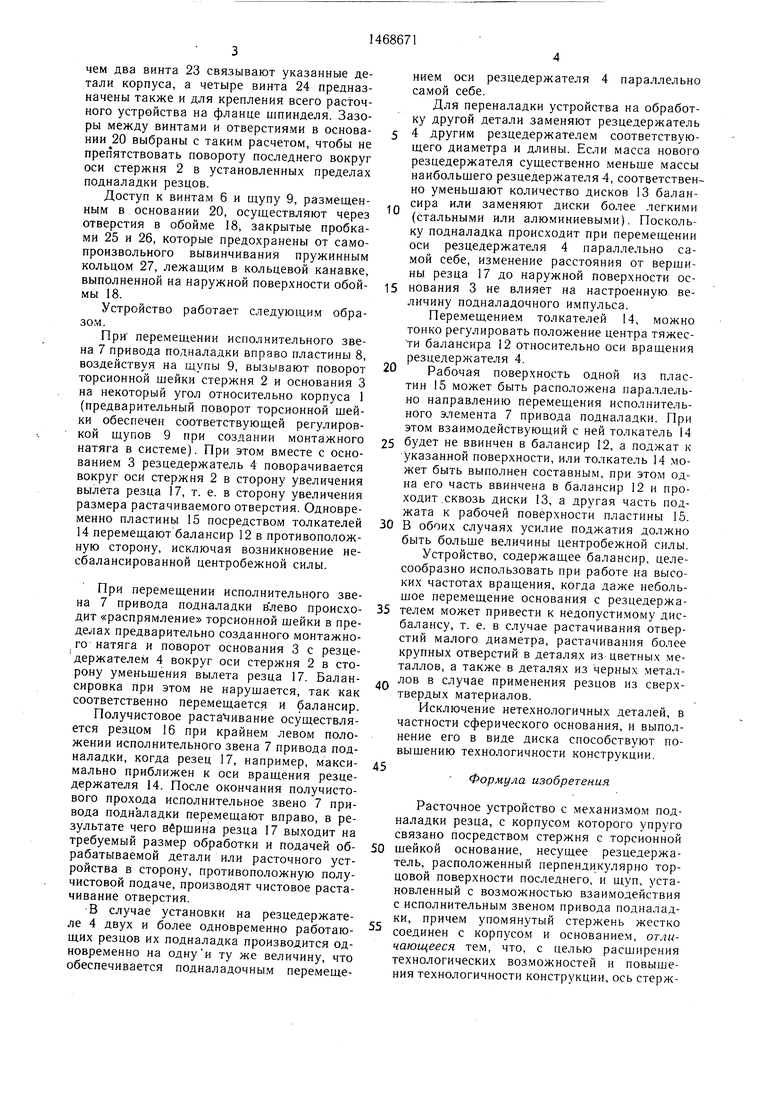

На фиг. 1 изображено устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - устройство, разрез (пр выполнении корпуса составным из двух частей); на фиг. 7 - разрез Д-Д на фиг. 6; на фиг. 8 - разрез Е-Е на фиг. 6.

Устройство содержит корпус 1, стержень 2 с торсионной шейкой и основание 3, причем стержень 2 одним концом закреплен в корпусе 1, а другим концом - в основании 3. Ось стержня 2 параллельна оси резцедержателя 4, расположенного на наружной поверхности основания 3 перпендикулярно к торцовой поверхности последнего, причем корпус 1 и основание 3 установлены с возможностью взаимодействия своими торцовыми поверхностями. Жесткая связь концов стержня 2 с корпусом 1 и основанием 3 осуществлена с помощью клиньев 5, установленных с возможностью взаимодействия с соответствующими поверхностями, выполненными на стержне 2, и винтов 6.

В осевом отверстии корпуса 1 расположено исполнительное звено 7 привода подналадки, несущее пластины 8,к рабочим поверхностям которых упруго поджаты концы щупов 9. закрепленных в основании 3.

5

Тарельчатые пружины 10 посредством щтырей 11 прижимают основание 3 к корпусу 1, замыкая стык между ними.

В радиальном отверстии корпуса 1 размещен балансир 12, выполненный в виде ползуна с дисками 13 из тяжелого сплава. В балансире 12 соосно установлены толкатели 14, выполненные в виде шпилек, свободно про-- ходящих через отверстия в дисках 13. Толкатели 14 прижаты к двум рабочим поверхностям пластины 15, установленных в исполнительном звене 7 привода подналадки. Указанные рабочие поверхности пластин 15 взаимно параллельны и расположены под углом к направлению перемещения исполнительного звена 7 привода подналадки, причем их наклон противоположен наклону рабочих пластин 8, а углы наклона выбраны из условия обеспечения соотношения

i m

Шб

где гб и г - смещения центров тяжести соответственно балансира и основания с резцедержателем относительно оси вращения резцедержателя;

те и ш - массы соответственно балансира и основания с резцедержателем.

В резцедержателе 4 установлены полу- чистовой 16 и чистовой 17 расточные 0 резцы.

Корпус может быть выполнен составным из двух частей - обоймы 18 и крышки 19. При этом основание 20 размешено в полости корпуса и прижато к внутренней плоскости крыщки 19, воспринимающей усилие г исполнительного звена привода подналадки, расположенными в основании 20 пружинами сжатия 21 посредством дисков 22.

Сквозь основание 20 проходят винты, соединяющие обойму 18 с крышкой 19, при0

5

чем два винта 23 связывают указанные детали корпуса, а четыре винта 24 предназначены также и для крепления всего расточного устройства на фланце шпинделя. Зазоры между винтами и отверстиями в основании 20 выбраны с таким расчетом, чтобы не препятствовать повороту последнего вокруг оси стержня 2 в установленных пределах подналадки резцов.

Доступ к винтам 6 и щупу 9, размещенным в основании 20, осуществляют через отверстия в обойме 18, закрытые пробками 25 и 26, которые предохранены от самопроизвольного вывинчивания пружинным кольцом 27, лежащим в кольцевой канавке, выполненной на наружной поверхности обой- мы 18.

Устройство работает следующим образом.

При перемещении исполнительного звена 7 привода подналадки вправо пластины 8 воздействуя на щупы 9, вызывают поворот торсионной щейки стержня 2 и основания 3 на некоторый угол относительно корпуса 1 (предварительный поворот торсионной щейки обеспечен соответствующей регулировкой щупов 9 при создании монтажного натяга в системе). При этом вместе с основанием 3 резцедержатель 4 поворачивается вокруг оси стержня 2 в сторону увеличения вылета резца 17, т. е. в сторону увеличения размера растачиваемого отверстия. Одновременно пластины 15 посредством толкателей 14 перемещают балансир 12 в противоположную сторону, исключая возникновение несбалансированной центробежной силы.

При перемещении исполнительного звена 7 привода подналадки влево происходит «распрямление торсионной щейки в пределах предварительно созданного монтажно- го натяга и поворот основания 3 с резцедержателем 4 вокруг оси стержня 2 в сто10

15

20

нием оси резцедержателя 4 параллель самой себе.

Для переналадки устройства на обрабо ку другой детали заменяют резцедержате 4 другим резцедержателем соответству щего диаметра и длины. Если масса ново резцедержателя существенно меньще масс наибольшего резцедержателя 4, соответств но уменьшают количество дисков 13 бала сира или заменяют диски более легким (стальными или алюминиевыми). Поскол ку подналадка происходит при перемещени оси резцедержателя 4 параллельно с мой себе, изменение расстояния от верш ны резца 17 до наружной поверхности о нования 3 не влияет на настроенную в личину подналадочного импульса.

Перемещением толкателей 14, можн тонко регулировать положение центра тяжес ти балансира 12 относительно оси вращени резцедержателя 4.

Рабочая поверхность одной из плас тин 15 может быть расположена параллель но направлению перемещения исполнитель ного элемента 7 привода подналадки. Пр этом взаимодействующий с ней толкатель 1 25 будет не ввинчен в балансир 12, а поджат указанной поверхности, или толкатель 14 мо жет быть выполнен составным, при этом од на его часть ввинчена в балансир 12 и про ходит.сквозь диски 13, а другая часть под жата к рабочей поверхности пластины 15 30 В обоих случаях усилие поджатия должно быть больше величины центробежной силы Устройство, содержащее балансир, целе сообразно использовать при работе на высоких частотах вращения, когда даже небольшое перемещение основания с резцедержателем может привести к недопустимому дисбалансу, т. е. в случае растачивания отверстий малого диаметра, растачивания более крупных отверстий в деталях иЗ цветных металлов, а также в деталях из черных метал35

рону уменьшения вылета оезиа 7 Кяпя„ деталях из черных металсировк а при этом не ГруТаГ.с -та к к Гк Г. Г/. - - - Рсировка при этом не нарушается, так как соответственно перемещается и балансир. Получистовое раста чивание осуществляется резцом 16 при крайнем левом положении исполнительного звена 7 привода подналадки, когда резец 17, например, максимально приближен к оси вращения резцедержателя 14. После окончания получистового прохода исполнительное звено 7 привода подналадки перемещают вправо в результате чего вёрщина резца 17 выходит на требуемый размер обработки и подачей обрабатываемой детали или расточного устройства в сторону, противоположную полу- чистовой подаче, производят чистовое растачивание отверстия.

-В случае установки на резцедержателе 4 двух и более одновременно работаю щих резцов их подналадка производится одновременно на одну и ту же величину что обеспечивается подналадочным перемеще45

50

55

твердых материалов.

Исключение нетехнологичных деталей в частности сферического основания, и выполнение его в виде диска способствуют по- выщению технологичности конструкции.

Формула изобретения

Расточное устройство с механизмом подналадки резца, с корпусом которого упруго связано посредством стержня с торсионной щейкой основание, несущее резцедержатель, расположенный перпендикулярно торцовой поверхности последнего, и щуп, установленный с возможностью взаимодействия с исполнительным звеном привода подналадки, причем упомянутый стержень жестко соединен с корпусом и основанием, отличающееся тем, что, с целью расширения технологических возможностей и повышения технологичности конструкции, ось стерж10

15

20

нием оси резцедержателя 4 параллельно самой себе.

Для переналадки устройства на обработку другой детали заменяют резцедержатель 4 другим резцедержателем соответствующего диаметра и длины. Если масса нового резцедержателя существенно меньще массы наибольшего резцедержателя 4, соответственно уменьшают количество дисков 13 балансира или заменяют диски более легкими (стальными или алюминиевыми). Поскольку подналадка происходит при перемещении оси резцедержателя 4 параллельно самой себе, изменение расстояния от вершины резца 17 до наружной поверхности основания 3 не влияет на настроенную величину подналадочного импульса.

Перемещением толкателей 14, можно тонко регулировать положение центра тяжес- ти балансира 12 относительно оси вращения резцедержателя 4.

Рабочая поверхность одной из пластин 15 может быть расположена параллельно направлению перемещения исполнительного элемента 7 привода подналадки. При этом взаимодействующий с ней толкатель 14 5 будет не ввинчен в балансир 12, а поджат к указанной поверхности, или толкатель 14 может быть выполнен составным, при этом одна его часть ввинчена в балансир 12 и проходит.сквозь диски 13, а другая часть поджата к рабочей поверхности пластины 15. 0 В обоих случаях усилие поджатия должно быть больше величины центробежной силы. Устройство, содержащее балансир, целесообразно использовать при работе на высоких частотах вращения, когда даже небольшое перемещение основания с резцедержателем может привести к недопустимому дисбалансу, т. е. в случае растачивания отверстий малого диаметра, растачивания более крупных отверстий в деталях иЗ цветных металлов, а также в деталях из черных метал5

деталях из черных метал Г. Г/. - - Г. Г/. - -

0

5

твердых материалов.

Исключение нетехнологичных деталей в частности сферического основания, и выполнение его в виде диска способствуют по- выщению технологичности конструкции.

Формула изобретения

Расточное устройство с механизмом подналадки резца, с корпусом которого упруго связано посредством стержня с торсионной щейкой основание, несущее резцедержатель, расположенный перпендикулярно торцовой поверхности последнего, и щуп, установленный с возможностью взаимодействия с исполнительным звеном привода подналадки, причем упомянутый стержень жестко соединен с корпусом и основанием, отличающееся тем, что, с целью расширения технологических возможностей и повышения технологичности конструкции, ось стерж«-e TS-с ГоГГ„е°-/.: о7рГяГу а с Г еГ,

Гвозможностью взаимодействия торцовымиройство пружин сжатия.

A f

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная оправка | 1975 |

|

SU532485A2 |

| Устройство для радиального перемещения резца | 1974 |

|

SU511147A1 |

| Подналаживаемый резцедержатель | 1986 |

|

SU1389938A1 |

| Расточная головка | 1989 |

|

SU1703278A1 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

| Устройство для растачивания сферических отверстий | 1989 |

|

SU1710194A1 |

| РАСТОЧНАЯ ОПРАВКА | 1973 |

|

SU379328A1 |

| Резцовая головка | 1981 |

|

SU1014669A1 |

| Способ автоматической подналадки инструмента и устройство для его осуществления | 1986 |

|

SU1313649A1 |

Изобретение относится к станкостроению и может быть использовано в отделоч- но-расточных станках. Цель изобретения - расширение технологических возможностей устройства за счет выполнения подналадки в случае установки на резцедержателе нескольких одновременно работающих резцов при одной и той же величине подналадоч

72

Ц1иг.

74

S - S ловерми/7 о

70

/7

Фиг A

Г-Г noBepHi/mo

фцг. 5

i

t

IS

Ш

/ V7//), zi,,

2/

25

фиг.7

-5

22

| Устройство для радиального перемещения резца | 1974 |

|

SU511147A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-30—Публикация

1987-03-06—Подача