1

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления плотных корундовых изделий, обладающих низкой газопроницаемостью и высокой плотностью.

Известны способы получения корундовых огнеупоров, включающие смешение зернистой и тонкомолотой составляющей с последующим увлажнением, прессованием, сушкой и обжигом l.

Однако указанные способы не обеспечивают высокую плотность, низкую газопроницаемость и достаточно высокую металло- и шлакоустойчивость.

Эти недостатки в определенной степени устраняются путем получения ог.неупоров,включающих некоторое количество окиси хрома и соединение фосфора.

Так, известен способ изготовления корундовых огнеупоров, включающий смешение глинозема окиси хрома и фосфата магния, увлажнение полученной смеси,.прессование, сушку и обжиг 2.

Недостаток такого способа - высокая газопроницаемость и недостаточная устойчивость к расплавленным металлам и ишакам.

Наиболее близким к предлагаемому является способ изготовления корундовых огнеупоров из шихты, содержгицей зерна корунда, изометричные монокристаллы оКиси алюминия размером 1-10 мкм и 0,01-0,1 вес.% триэтаноламина, включающий увлажнение исходного сырья, смешивание, прессование,

сушкуИ обжиг З .

Недостаток этого. способа - сравнительно высокая газопроницаемость, а также недостаточная шлакоустойчивость и .метсшлоустойчивость.

Цель изобретения - снижение газопроницаемости и повышение шлакоустойчивости и метаплоустойчивости.

Поставленная цель достигается тем, что в способе изготовления корундовнх огнеупоров из шихты, содержащей зерна корунда, изометричные монокристаллы окиси алюАШНия размером 1-10 мкм и 0,01-0,1 вес.% триэтаноламина, включающем увлажнение исходного сырья, смешивание, прессование, ьушку и обжиг, зерна корунда увлгикняют 10-35 вес.% суспензии окиси хрома в водном растворе фосфорной кислоты, затем накатывают на них

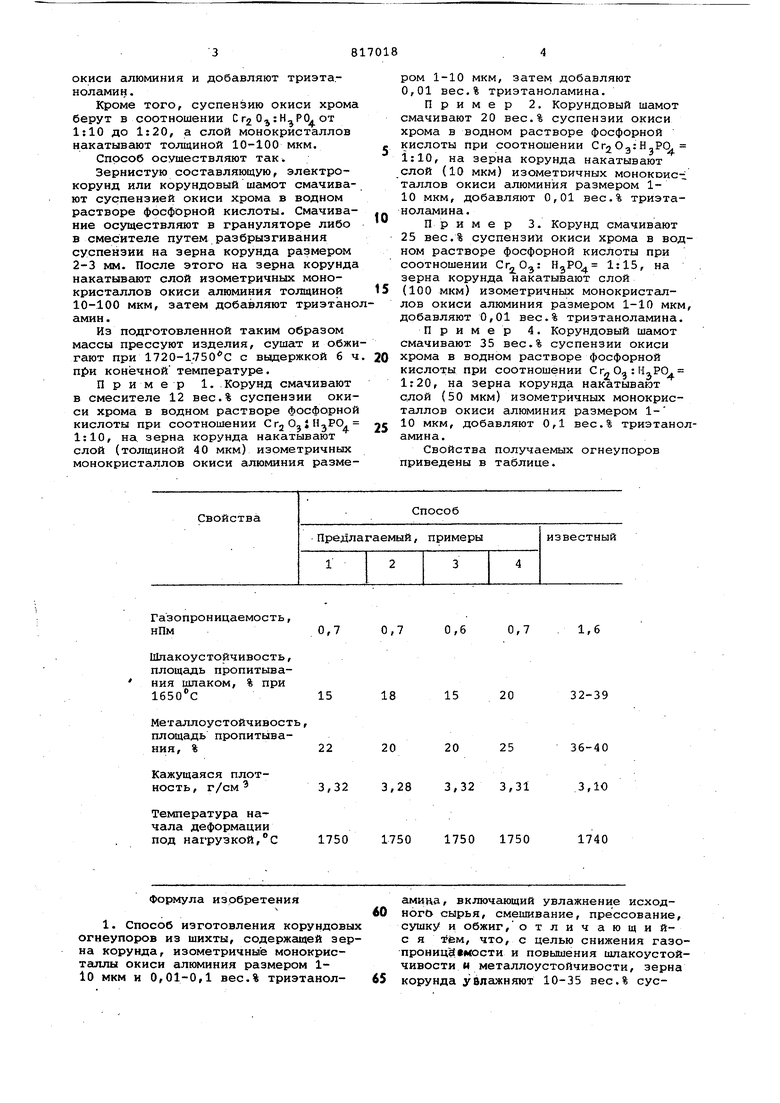

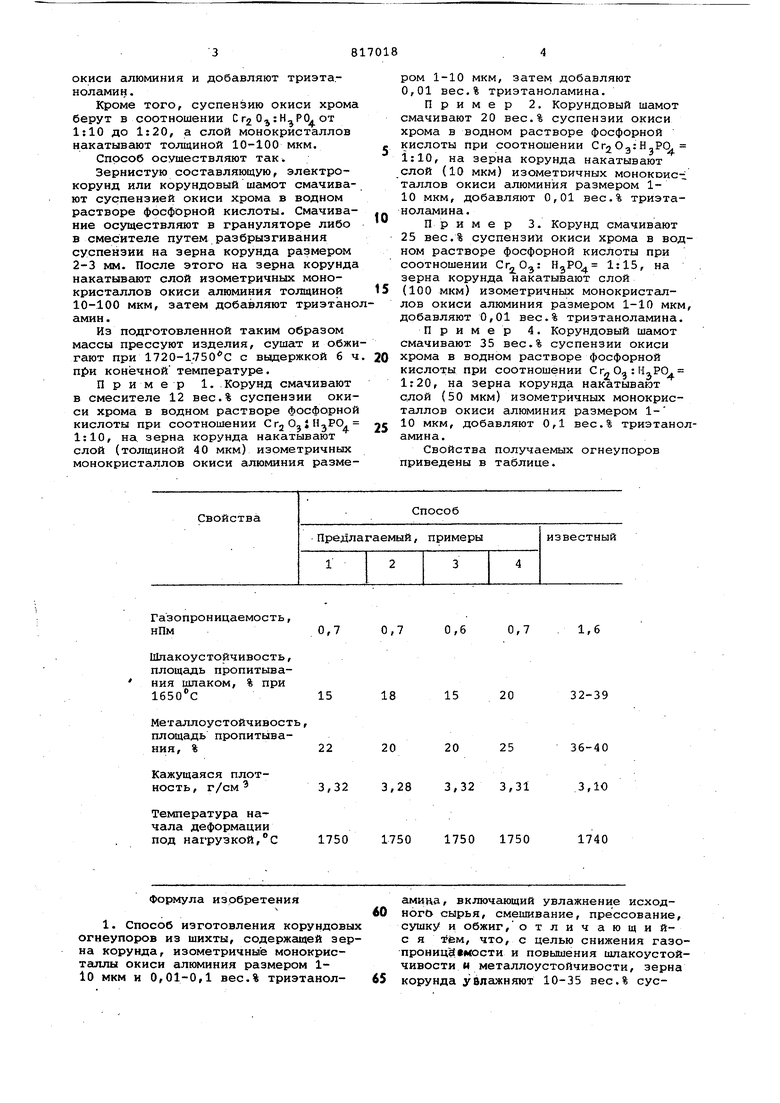

слой изометричньах монокристаллов окиси алюминия и добавляют триэта.ноламин. Кроме того, суспензию окиси хрома берут в соотношении Crg . от 1:10 до 1:20, а слой монокристаллов накатывают толщиной 10-100 мкм. Способ осуществляют так Зернистую составляющую, электрокорунд или корундовый шамот смачивают суспензией окиси хрома в водном растворе фосфорной кислоты. Смачивание осуществляют в грануляторе либо в смесителе путем разбрызгивания суспензии на зерна корунда размером 2-3 мм. После этого на зерна корунда накатывают слой изометричных монокристаллов окиси алюминия толщиной 10-100 мкм, затем добавляют триэтано амин. Из подготовленной таким образом массы прессуют изделия, сушат и обжи гают при 1720-1.750С с выдержкой 6 ч прк конечной температуре. Пример 1.-Корунд смачивают в смесителе 12 вес.% суспензии окиси хрома в водном растворе фосфорной кислоты при соотношении CrjOjJHjPO. 1:10, на. зерна корунда накатывают слой (толщиной 40 мкм) изометричных монокристаллов окиси алюминия размером 1-10 мкм, затем добавляют 0,01 вес.% триэтаноламина, Пример 2. Корундовый шамот смачивают 20 вес.% суспензии окиси хрома в водном растворе фосфорной кислоты при соотношении CrjOgcH РО, 1:10, на зерна корунда накатывают слой (10 мкм) изометоичных монокоисталлов окиси алюминия размером 110 мкм, добавляют 0,01 вес.% триэтаноламина. Пример 3. Корунд смачивают 25 вес.% суспензии окиси хрома в водном растворе фосфорной кислоты при соотношении 1:15, на зерна корунда накатывают слой (100 мкм) изометричных монокристаллов окиси алюминия размером 1-10 мкм, добавляют 0,01 вес.% триэтаноламина. Пример 4. Корундовый шамот смачивают 35 вес.% суспензии окиси хрома в водном растворе фосфорной кислоты при соотношении . 1:20, на зерна корунда накатывают слой (50 мкм) изометричных монокристаллов окиси алюминия размером 110 мкм, добавляют 0,1 вес.% триэтаноламина. Свойства получаемых огнеупоров приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корундовых огнеупоров | 1983 |

|

SU1133247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2271345C1 |

| Шихта для изготовления огнеупоров | 1976 |

|

SU597660A1 |

| Шихта для изготовления огнеупоров и способ их изготовления | 1984 |

|

SU1209664A1 |

| Шихта для изготовления корундовых огнеупоров и способ их изготовления | 1987 |

|

SU1468885A1 |

| Способ изготовления огнеупорных изделий | 1985 |

|

SU1326570A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU878752A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

| Шихта для изготовления огнеупоров | 1989 |

|

SU1719365A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

Газопроницаемость,

нПм

Шлакоустойчивость, площадь пропитывания шлаком, % при

Металлоустойчивость, площадь пропитывания, %

Кажущаяся плотность, г/см

Температура начала деформации под нагрузкой,°С

Формула изобретения

0,7 0,6 0,7

15 20

32-39

20 25

36-40

3,28 3,32 3,31

3,10

1750 1750 1750

1740

амина, включающий увлажнение исходногО сырья, смешивание, прессование, сушку и обжиг ,отличающийс я тем, что, с целью снижения газопроницаемости и повышения шлакоустойчивости и металлоустойчивости, зерна корунда увлажняют 10-35 вес.% суспензии окиси хрома в водном растворе фосфорной кислоты, затем накатывают на них слой изометричных монокристал лов окиси алюминия и добавляют триэтаноламин. 2.Способ поп,1, отл.ича ющ и и с я тем, что суспензию окиси хрома берут в соотношении Сг-лО гН-РО от 1:10 до 1:20. 3.Способ по пп.1-2, отличающийся тем, что накатывают слой монокристаллов толщиной 10100 мкм. Источники информации, принятые во внимание при экспертизе 1.Стрелов К.К., Мамыкин Л.С. Технология огнеупоров. М., Металлургия, 1978, с.255. 2.Патент ФРГ 2502930, кл. С 04 В 35/10, 1977, 3.Авторское свидетельство СССР 597660, кл. С 04 В 35/10, 1976.

Авторы

Даты

1981-03-30—Публикация

1979-06-29—Подача