Изобретение относится к обработке металлов давлением, а именно к конструкции штампов для изотермической штамповки.

Целью изобретения является повышение эффективности нагрева и повьше- ние надежности работы штампа.

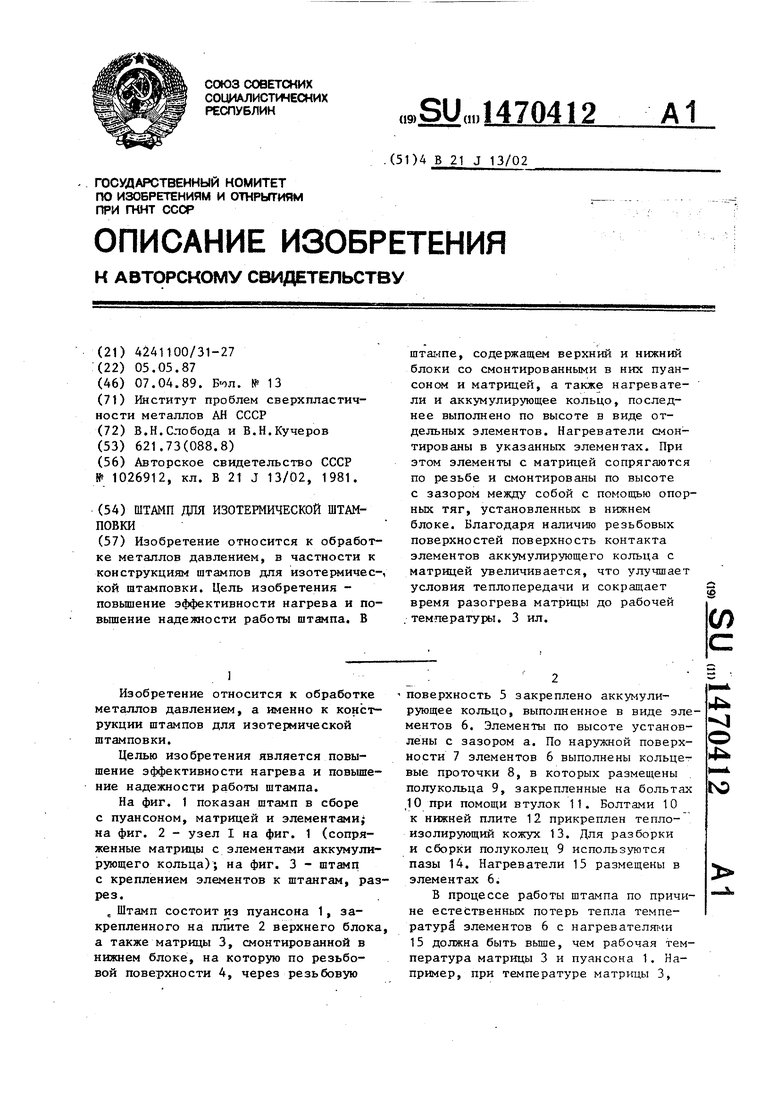

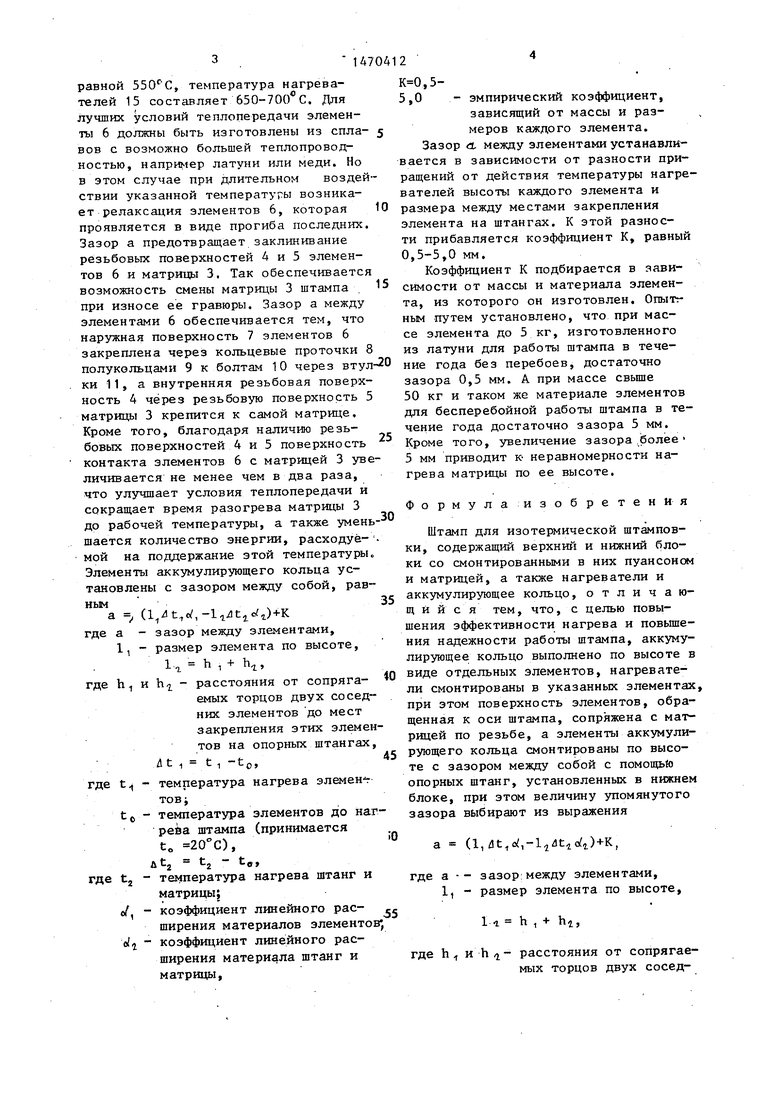

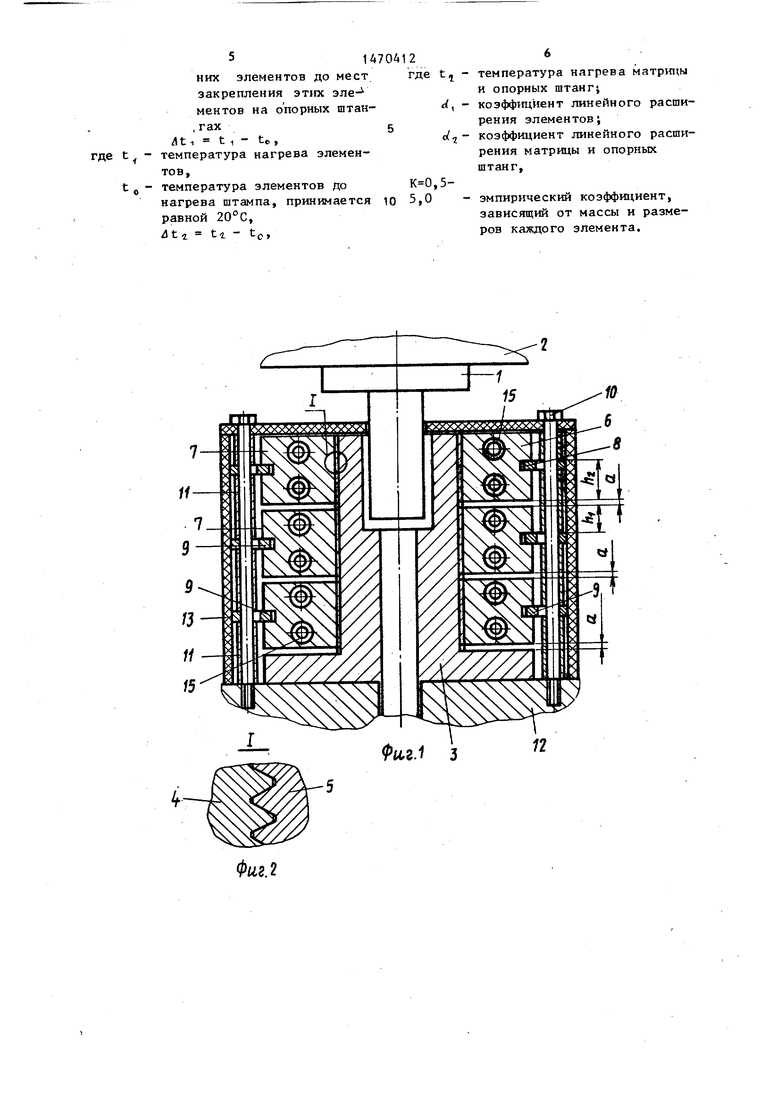

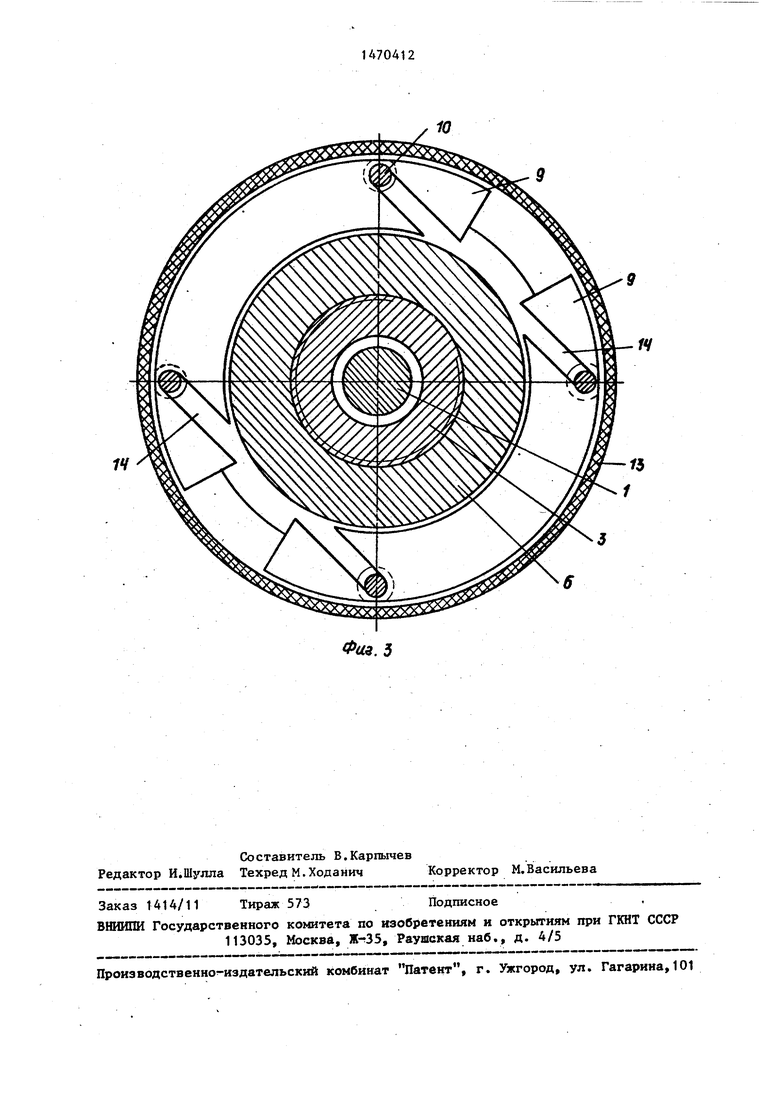

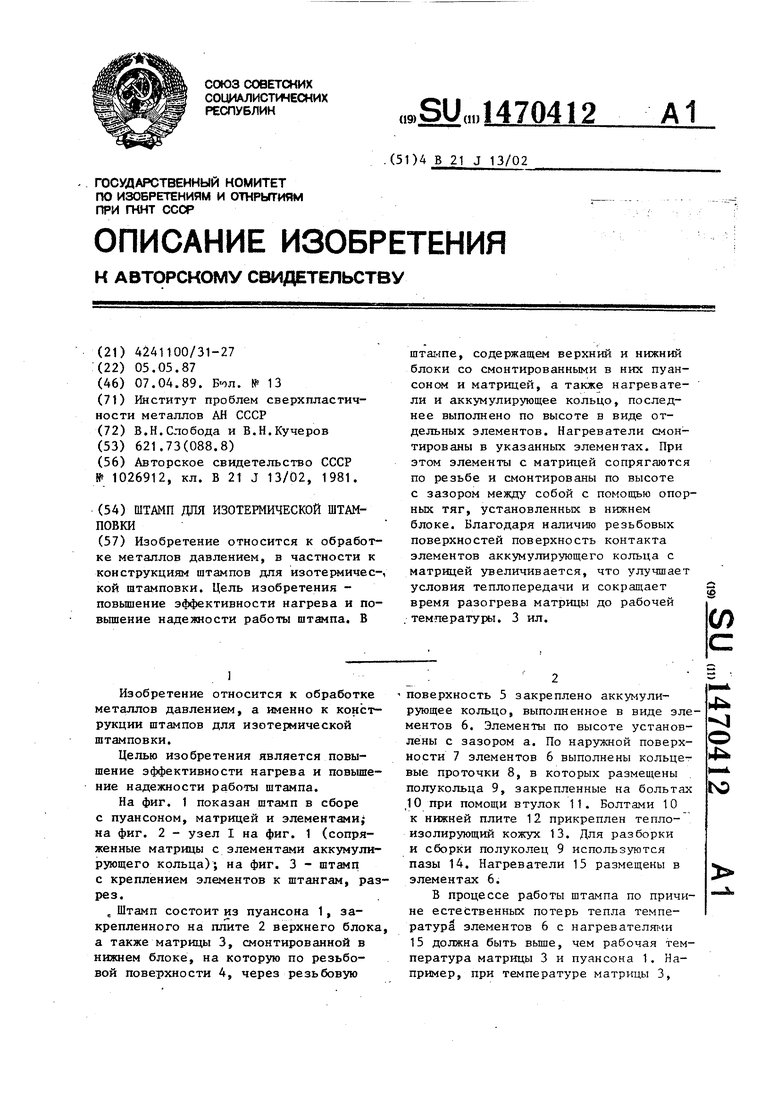

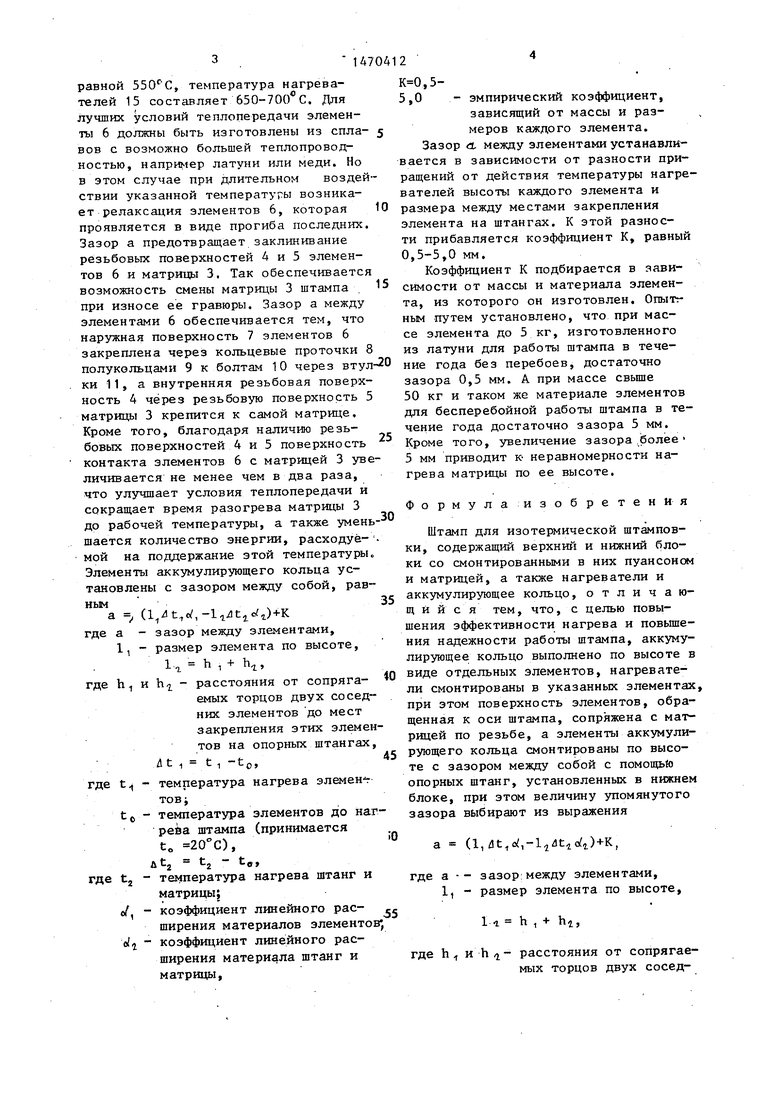

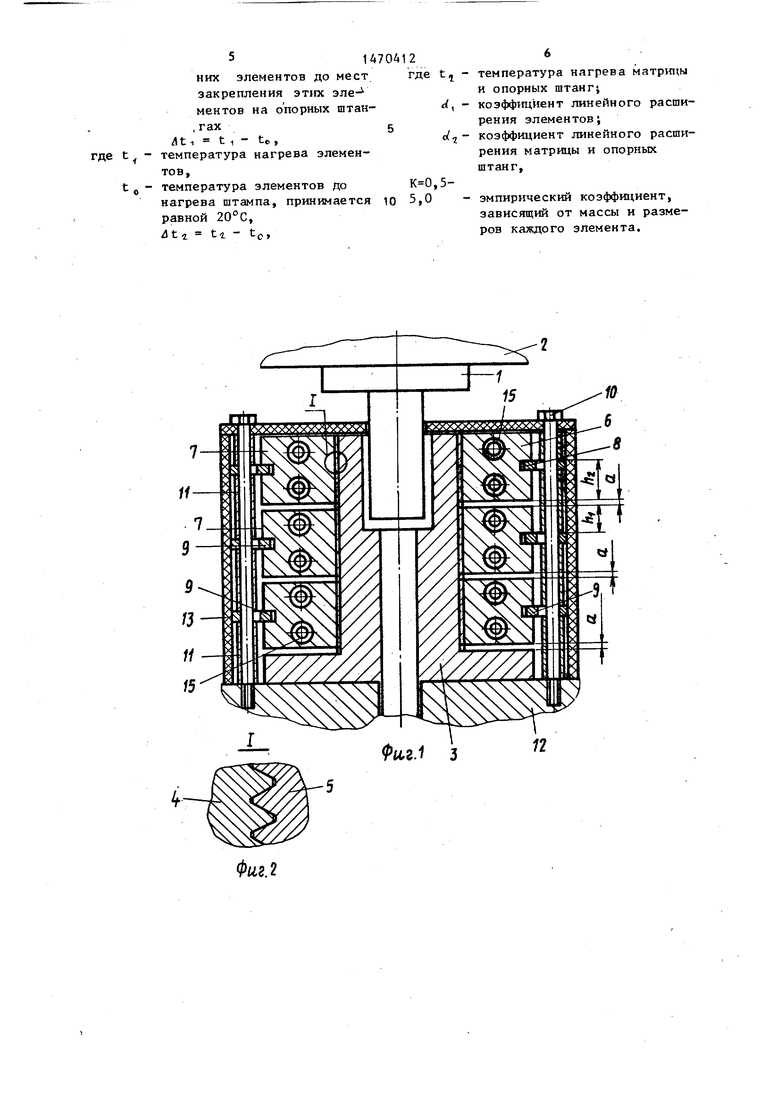

На фиг. 1 показан штамп в сборе с пуансоном, матрицей и элементами,- на фиг. 2 - узел I на фиг. 1 (сопряженные матрицы с элементами аккумулирующего кольца); на фиг. 3 - штгмп с креплением элементов к штангам, разрез.

, Штамп состоит из пуансона 1 , закрепленного на плите 2 верхнего блока, а также матрицы 3, смонтированной в нижнем блоке, на которую по резьбовой поверхности 4, через резьбовую

поверхность 5 закреплено аккумулирующее кольцо, выполненное в виде элементов 6. Элементы по высоте установлены с зазором а. По наружной поверхности 7 элементов 6 выполнены кольцевые проточки 8, в которых размещены полукольца 9, закрепленные на больтах ,10 при помощи втулок 11. Болтами 10 к нижней плите 12 прикреплен теплоизолирующий кожух 13. Для разборки и сборки полуколец 9 используются пазы 14. Нагреватели 13 размещены в элементах 6.

В процессе работы штампа по причине естественных потерь тепла температура элементов 6 с нагревателя 1и 15 должна быть вьше, чем рабочая температура матрицы 3 и пуансона 1. Например, при температуре матрицы 3,

N

О 4

Ю

10

3- 1470412

равной , температура нагревателей 15 составляет 650-700 0. Для лучших условий теплопередачи элементы 6 должны быть изготовлены из спла- 5 ВОВ с возможно большей теплопроводностью, наприь1ер латуни или меди. Но в этом случае при длительном воздействии указанной температуры возникает релаксация элементов 6, которая проявляется в виде прогиба последних. Зазор а предотвращает заклинивание резьбовых поверхностей 4 и 5 элементов 6 и матрицы 3. Так обеспечивается возможность смены матрицы 3 штампа . при износе ее гравюры. Зазор а между элементами 6 обеспечивается тем, что наружная поверхность 7 элементов 6

закреплена через кольцевые проточки 8 « «..... - ,

полукольцами 9 к болтам 10 череэ втул-20 „ие года без перебоев, достаточно ки 11, а внутренняя резьбовая поверх- зазора 0,5 мм. А при массе свьппе ность 4 через резьбовую поверхность 5 матриЩ) 3 крепится к самой матрице. Кроме того, благодаря наличию резьбовых поверхностей 4 и 5 поверхность контакта элементов 6 с матрицей 3 увеличивается не менее чем в два раза, что улучшает условия теплопередачи и сокращает время разогрева матрицы 3 до рабочей температуры, а также уменьшается количество энергии, расходуё- мой на поддержание этой температуры. Элементы аккумулирующего кольца установлены с зазором между собой, равК 0,55,0 - эмпирический коэффициент, зависящий от массы и размеров каждого элемента.

Зазор а, между элементами устанав вается в зависимости от разности п ращений от действия температуры на вателей высоты каждого элемента и размера между местами закрепления элемента на щтангах. К этой разнос ти прибавляется коэффициент К, рав 0,5-5,0 мм.

Коэффициент К подбирается в зав симости от массы и материала элем та, из которого он изготовлен. Опы ным путем установлено, что при ма се элемента до 5 кг, изготовленно из латуни для работы штампа в теч

25

35

50 кг и таком же материале элемен для бесперебойной работы штампа в чение года достаточно зазора 5 мм Кроме того, увеличение зазора .|3ол 5 мм приводит к- неравномерности н грева матрицы по ее высоте.

Формула изобретен

Штамп для изотермической штамп ки, содержащий верхний и нижний б ки со смонтированными в них пуанс и матрицей, а также нагреватели и аккумулирующее кольцо, отлич щийся тем, что, с целью повы шения эффективности нагрева и пов ния надежности работы штампа, акк лирующее кольцо выполнено по высо виде отдельных элементов, нагрева ли смонтированы в указанных элеме при этом поверхность элементов, о щенная к оси штампа, сопряжена с рицей по резьбе, а элементы аккум рующего кольца смонтированы по вы те с зазором между собой с помощь опорных штанг, установленных в ни блоке, при этом величину упомянут зазора выбирают из выражения

ньм

а (l/t,c,)+K

где а - зазор между элементами,

1, - размер элемента по высоте.

1 г

h ,+

п.

40

h, и h - расстояния от сопрягаемых торцов двух соседних элементов до мест закрепления этих элементов на опорных штангах, d t 1 t 1 -tp, t - температура нагрева элементов;

t с - температура элементов до наг- рейа штампа (принимается to 20 С),

;о

« «..... - ,

„ие года без перебоев, достаточно зазора 0,5 мм. А при массе свьппе

,55,0 - эмпирический коэффициент, зависящий от массы и размеров каждого элемента.

Зазор а, между элементами устанавливается в зависимости от разности приращений от действия температуры нагревателей высоты каждого элемента и размера между местами закрепления элемента на щтангах. К этой разности прибавляется коэффициент К, равный 0,5-5,0 мм.

Коэффициент К подбирается в зависимости от массы и материала элемента, из которого он изготовлен. Опыт:- ным путем установлено, что при массе элемента до 5 кг, изготовленного из латуни для работы штампа в тече0 „ие года без перебоев, достаточно зазора 0,5 мм. А при массе свьппе

5

35

40

50 кг и таком же материале элементов для бесперебойной работы штампа в течение года достаточно зазора 5 мм. Кроме того, увеличение зазора .|3олее 5 мм приводит к- неравномерности нагрева матрицы по ее высоте.

Формула изобретения

Штамп для изотермической штамповки, содержащий верхний и нижний блоки со смонтированными в них пуансоном и матрицей, а также нагреватели и аккумулирующее кольцо, отличающийся тем, что, с целью повышения эффективности нагрева и повьшге- ния надежности работы штампа, аккумулирующее кольцо выполнено по высоте в виде отдельных элементов, нагреватели смонтированы в указанных элементах, при этом поверхность элементов, обращенная к оси штампа, сопряжена с матрицей по резьбе, а элементы аккумулирующего кольца смонтированы по высоте с зазором между собой с помощью опорных штанг, установленных в нижнем блоке, при этом величину упомянутого зазора выбирают из выражения

;о

а

(l,ut,d,)+V.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки в изотермических условиях | 1981 |

|

SU1026912A1 |

| Штамп для обратного выдавливания изделий типа стаканов | 1987 |

|

SU1472172A1 |

| Штамп для закрытой объемной,преимущественно,изотермической штамповки | 1982 |

|

SU1127679A1 |

| Штамп для закрытой объемной изотермической штамповки | 1982 |

|

SU1129007A1 |

| Матричный блок | 1981 |

|

SU984613A1 |

| ИЗОТЕРМИЧЕСКИЙ ШТАМП ДЛЯ ДЕФОРМИРОВАНИЯ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2023 |

|

RU2820432C1 |

| Штамп для горячего,преимущественно изотермического деформирования | 1977 |

|

SU721235A1 |

| Устройство для изготовления полых изделий с внутренним фланцем из трубчатых заготовок | 1989 |

|

SU1792773A1 |

| Штамп для изотермической закрытой штамповки | 1988 |

|

SU1655645A1 |

| Штамп для горячей изотермической штамповки | 1977 |

|

SU727304A1 |

Изобретение относится к обработке металлов давлением, в частности, к конструкциям штампов для изотермической штамповки. Цель изобретения - повышение эффективности нагрева и повышение надежности работы штампа. В штампе, содержащем верхний и нижний блоки со смонтированными в них пуансоном и матрицей, а также нагреватели и аккумулирующее кольцо, последнее выполнено по высоте в виде отдельных элементов. Нагреватели смонтированы в указанных элементах. При этом элементы с матрицей сопрягаются по резьбе и смонтированы по высоте с зазором между собой с помощью опорных тяг, установленных в нижнем блоке. Благодаря наличию резьбовых поверхностей поверхность контакта элементов аккумулирующего кольца с матрицей увеличивается, что улучшает условия теплопередачи и сокращает время разогрева матрицы до рабочей температуры. 3 ил.

ut, t, - t

в

t о, температура нагрева штанг и матрицы;

коэффициент линейного рас- ширения материалов элементов, о/г - коэффициент линейного расширения материала штанг и матрицы,

где а li

зазор:между элементами, размер элемента по высоте.

1 1 h , + h

i

где h и Ь/г- расстояния от сопрягаемых торцов двух сосед51470412

них элементов до местгде t - температура нагрева матрицы

закрепления эт1гх эле- ментов на опорных штан- , гах5

At t 1 - to ,

де t , - температура нагрева элементов, t , - температура элементов до

,

нагрева штампа, принимается ю 5,0 равной 20°С, 411 ti - te,

Фи,г.2

температура нагрева матрицы

и опорных штангу

коэффициент линейного расширения элементов;

коэффициент линейного расширения матрицы и опорных штанг,

эмпирический коэффициент, эависящий от массы и размеров каждого элемента.

Фил.Ь

15

| Устройство для штамповки в изотермических условиях | 1981 |

|

SU1026912A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1987-05-05—Подача