1

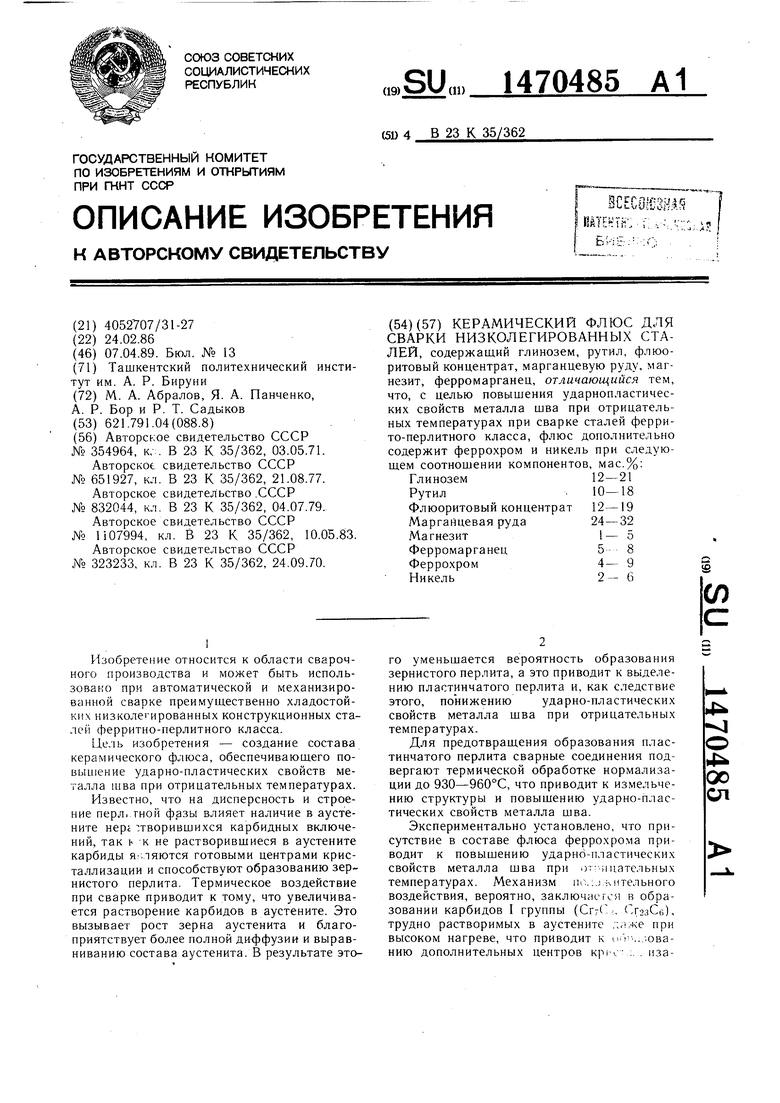

Изобретение относится к области сварочного производства и может быть использовано при автоматической и механизированной сварке преимущественно хладостойких низколегированных конструкционных сталей ферритно-перлитного класса.

Цель изобретения - создание состава керамического флюса, обеспечивающего повышение ударно-пластических свойств металла шва при отрицательных температурах.

Известно, что на дисперсность и строение перл.,тной фазы влияет наличие в аусте- ните нерс отворившихся карбидных включений, так ь К не растворившиеся в аустените карбиды я: .1яются готовыми центрами кристаллизации и способствуют образованию зернистого перлита. Термическое воздействие при сварке приводит к тому, что увеличивается растворение карбидов в аустените. Это вызывает рост зерна аустенита и благоприятствует более полной диффузии и выравниванию состава аустенита. В результате этого уменьшается вероятность образования зернистого перлита, а это приводит к выделению пластинчатого перлита и, как следствие этого, понижению ударно-пластических свойств металла шва при отрицательных температурах.

Для предотвращения образования пластинчатого перлита сварные соединения подвергают термической обработке нормализации до 930-960°С, что приводит к измельчению структуры и повышению ударно-пластических свойств металла шва.

Экспериментально установлено, что присутствие в составе флюса феррохрома приводит к повышению ударно-пластических свойств металла шва при о;-ч нательных температурах. Механизм по,:,; кительного воздействия, вероятно, заключаемся в образовании карбидов I группы (СгуС :. СгозСб), трудно растворимых в аустените .-;лже при высоком нагреве, что приводит к .,-.ова- нию дополнительных центров Kpix :, . иза4

00 ел

ции и способствует образованию зернистого перлита.

Введение в состав флюса менее 4% феррохрома не повышает значений ударной вязкости металла шва. Это связано с тем, что часть феррохрома окисляется при прокалке флюса и выгорает в процессе сварки. Увеличение содержания феррохрома свыше 9% приводит к снижению ударной вязкости из-за возникновения закалочных структур.

Введение никеля обусловлено тем, что он ппоипниет пластичность феррита и снижает критическую температуру перехода металла И1ва в хрупкое состояние. Экспериментально установлено, что введение в состав флюса менее 2% никеля не оказывает заметного влияния на ударную вязкость металла шва, увеличение его содержания более 5% приводит к возможности образования кристаллизационных трещин.

Введение ферромарганца обусловлено тем, что в процессе сварки происходит выгорание марганца из основного металла. Обеднение металла шва марганцем снижает его прочностные характеристики. Экспериментально установлено, что введение ферромарганца ниже минимального уровня (5%) практически не повышает прочностных свойств металла шва, увеличение его содержания более 8% приводит к сильному упроч- непию феррита и, как следствие этого, понижение ударно-пластических свойств при отрицательных температурах.

Шлаковая основа флюса выбрана на базе высокоустойчивых окислов титана (в виде рутила), алюминия (в виде глинозема) и магнита (в виде магнезита). Перечисленные компоненты обладают сродством к кислороду на уровне или выше вводимых во флюс легируюших элементов (Сг, Ni, Мп). С.пе- довательно, шлаковая основа на базе таких окислов способствует минимальному выгоранию вводимых легируюших элементов прип.редставлено в таблице.

сварке. В связи с тем, что окислы титана, алюминия, магния обладают высокой температурой плавления, ю для ее снижения в шлаковую основу флюса введены флюори- товый концентрат и окись марганца в виде

марганцевой руды.

Глинозем, рутил, флюоритовый концентрат марганцевая руда и магнезит в совокупности составляют шлаковую основу флюса и призваны способствовать хорошему

0 формированию валика шва и стабильному протеканию процесса сварки. Их процентное содержание и допустимая область разброса установлены методом математического планирования многофакторного эксперимента с учетом содержания остальных компонентов

в указанных пределах. Параметром оптимизации служил комплексный показатель «Сварочно-технологические свойства флюса, учитывающий формирование валика шва, отделимость шлаковой корки, наличие

0 внешних и внутренних дефектов в шве. В результате было установлено, что области разброса процентного содержания перечисленных компонентов в составе, при котором сварочно-технологические свойства флюса находятся в допустимых пределах, составляют %: глинозем 12-21, рутил 10-18, флюоритовый концентрат 12-19, марганцевая руда 24--32, магнезит 1--5.

На примерах конкретного исполнения установлено, что при содержании компонентов в указанных в составе пределах сварочно-технологические свойства флюса остаются на высоком уровне. Обеспечивается устойчивое и стабильное протекание процесса сварки. Шлаковая корка легко удаляется.

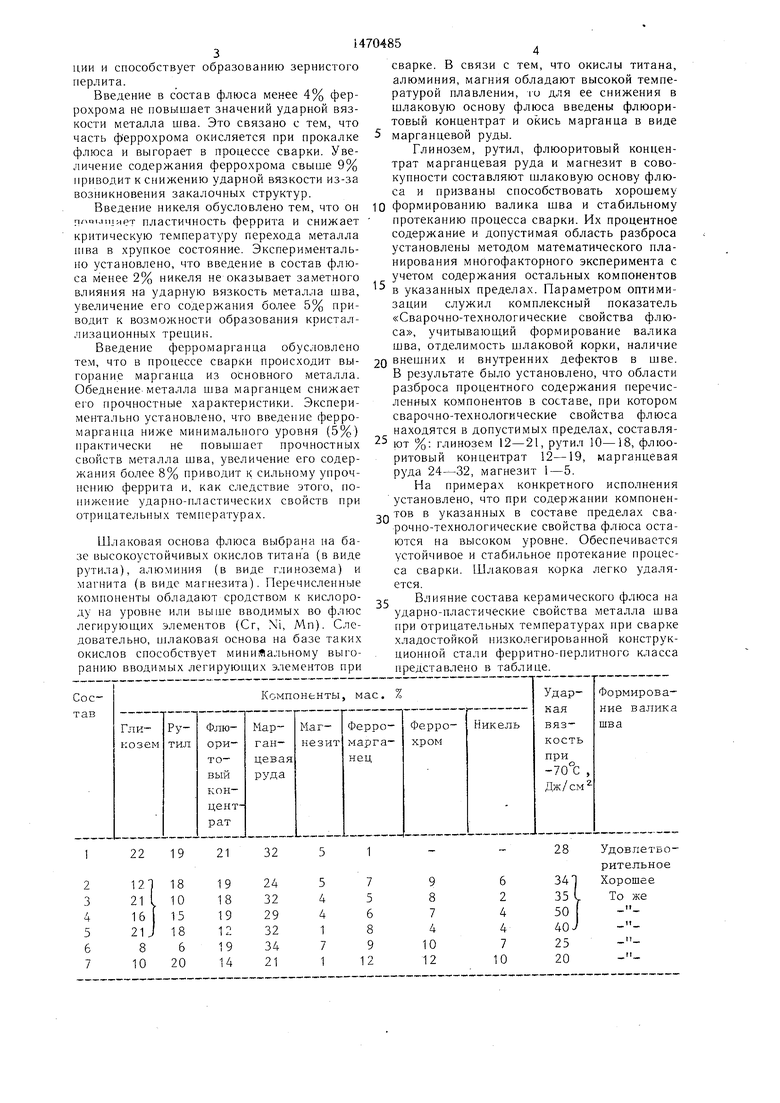

Влияние состава керамического флюса на ударно-пластические свойства металла шва при отрицательных температурах при сварке хладостойкой низколегированной конструкционной стали ферритно-перлитного класса

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки низколегированных сталей | 1988 |

|

SU1532252A1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Керамический флюс для механизированной сварки высокопрочных сталей | 1990 |

|

SU1692794A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ X80 | 2008 |

|

RU2387525C2 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1989 |

|

SU1784426A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ К60, Х70 | 2008 |

|

RU2383419C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2302327C2 |

Использование: в металлорежущих станках, в устройствах для обработки металлов. Сущность изобретения: с целью повышения ударнопластических свойств металла шва при отрицательных температурах при сварке сталей феррито-перлитного класса, флюс дополнительно содержит феррхром и никель при следующем соотношении компонентов, мас.%: гинозем 12-21, рутил 10-18, флюоритовый концентрат 12-19, маргенцевая руда 24-32, магнезит 1-5, ферромарганец 5-8, феррохром 4-9, никель 2-6.

22

19

21

32

28

6 2 4 4 7 10

УдовлетворительноеХорошее То же

При содержании компонентов в предложенном флюсе, соответствующем составу 1 таблицы, процесс сварки протекает стабильно, формирование валика два удовлетворительное, однако ударно-пластические свойства швов при -70°С невысоки.

При содержании компонентов в составах предложенного флюса 2-5 процесс сварки стабилен, формирование валика шва хорошее. По окончании процесса шлаковая корка легко удаляется. Ударно-пластические свойства металла швов значительно повышаются.

При содержании компонентов во флюсе, указанных в составах 6 и 7 таблицы.

ударно-пластические-свойства металла шва . пературах на хладостойких низколегированснижаются. На поверхности шва, сваренного -

составом 7, образовываются кристаллизационные трешины.

Наиболее оптимальное соотношение компонентов в предложенном керамическом флюсе, при котором наблюдается максимальная ударная вязкость при -70°С и высокое качество формирования, соответствует следующему составу, мас.%:

Глинозем16

Рутил15

ных конструкционных сталях ферритно-пер- литного класса.

При использовании изобретения ожидается повышение качества сварного соединения вследствие высоких ударно-пластичес- 20 ких свойств металла шва при отрицательных температурах и вследствие этого, повышение эксплуатационных характеристик сварных конструкций из хладостойких, низколегированных, конструкционных сталей ферритно-перлитного класса.

19 9 4 6

7 4

Флкборитовый концентрат

Марганцевая руда

Магнезит

Ферромарганец

Феррохром Никель

При таком соотношении компонентов керамического флюса дуговой процесс протекает устойчиво, формирование наплавленного металла хорошее. Дефекты в виде трещин, пор и шлаковых включений не наблюдаются. Состав флюса позволяет осуществлять сварку бездефектных стыков, металл шва которых обладает высокими ударно-пластическими свойствами при отрицательных тем- -

ных конструкционных сталях ферритно-пер- литного класса.

При использовании изобретения ожидается повышение качества сварного соединения вследствие высоких ударно-пластичес- 0 ких свойств металла шва при отрицательных температурах и вследствие этого, повышение эксплуатационных характеристик сварных конструкций из хладостойких, низколегированных, конструкционных сталей ферритно-перлитного класса.

| КЕРАМИЧЕСКИЙ ФЛЮС | 0 |

|

SU354964A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс | 1977 |

|

SU651927A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механический ясс | 1976 |

|

SU832044A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Опорное приспособление в ящиках для хранения карточек, бланок и т.п. | 1926 |

|

SU7994A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ СТАЛЕЙ | 0 |

|

SU323233A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-04-07—Публикация

1986-02-24—Подача