Изобретение относится к оборудованию для получения изделий из вспенивающихся материалов и может использоваться при производстве теплоизоляционных изделий из пенопластов в различных отраслях народного хозяйства.

Цель изобретения - уменьшение усилия выталкивания и смятия изделия.

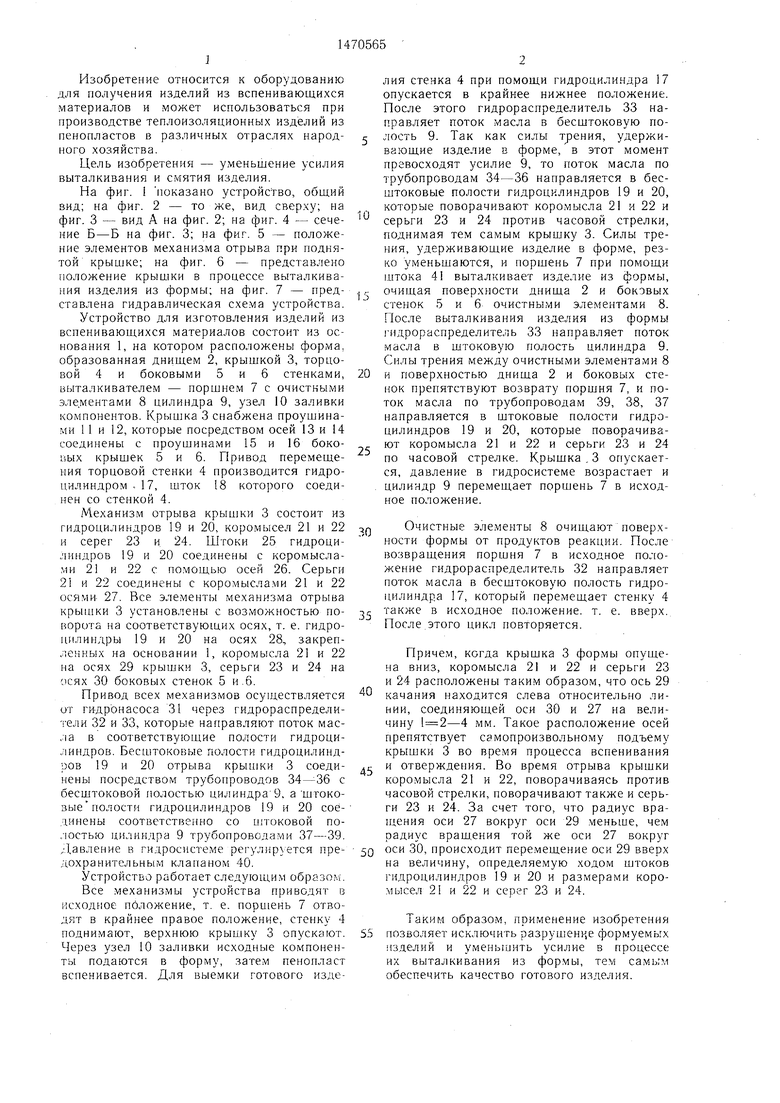

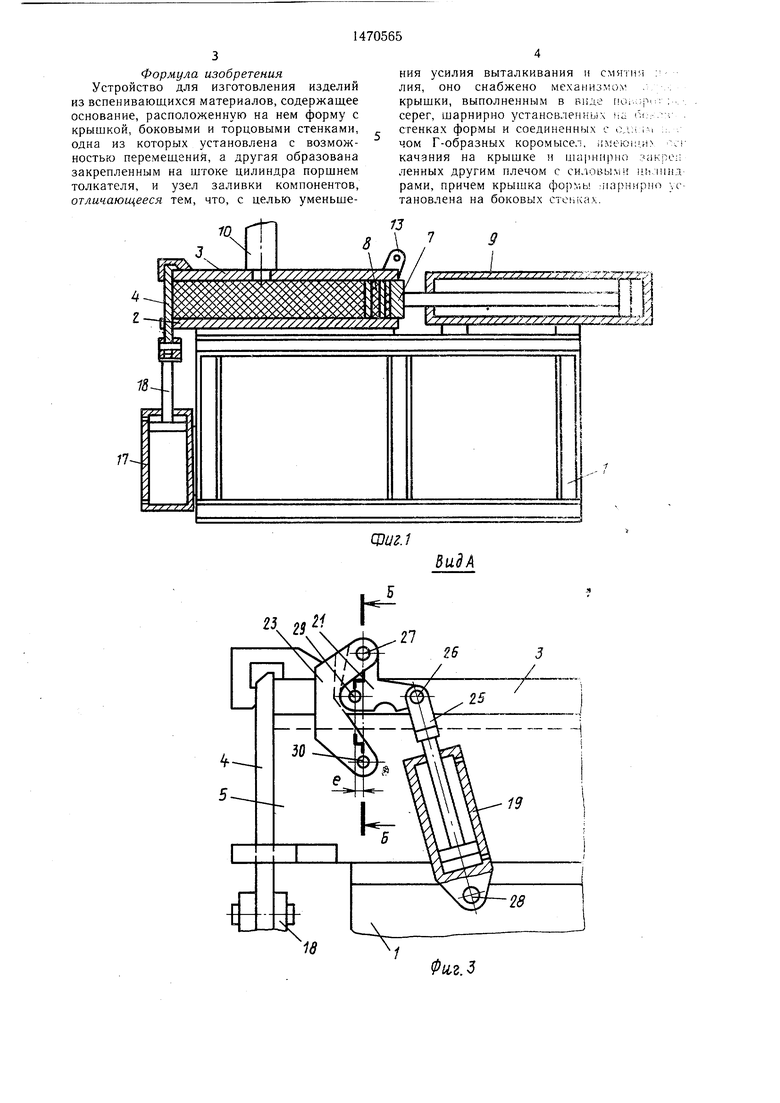

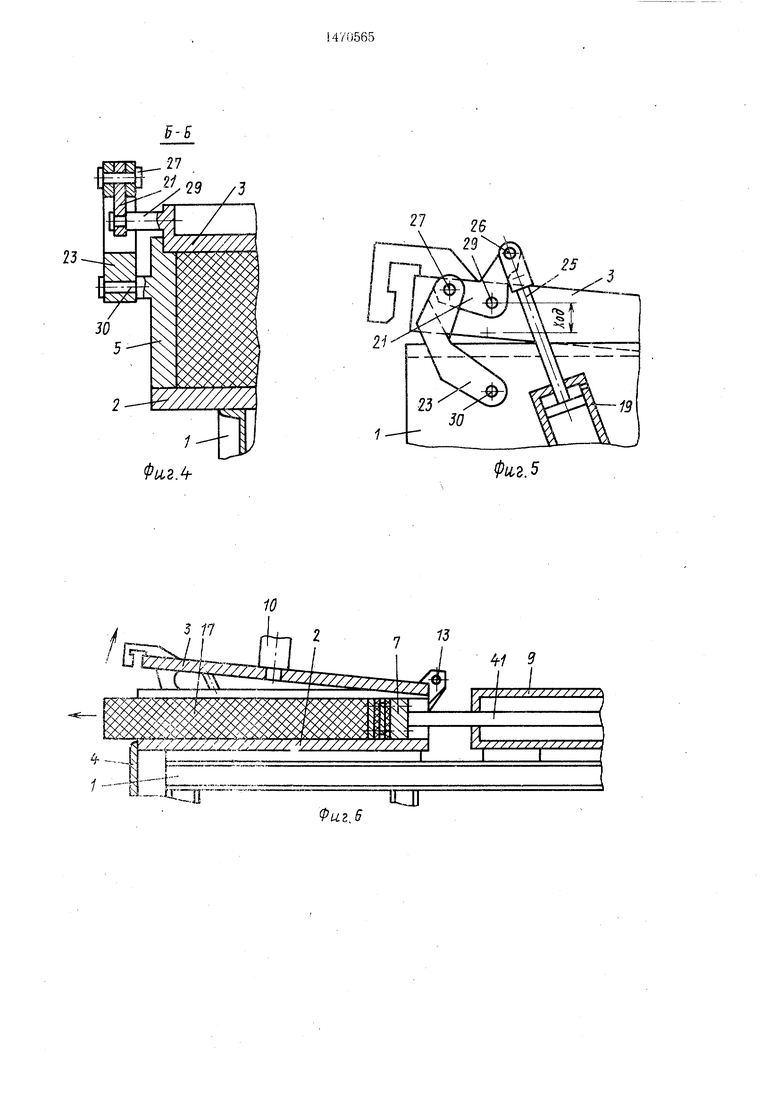

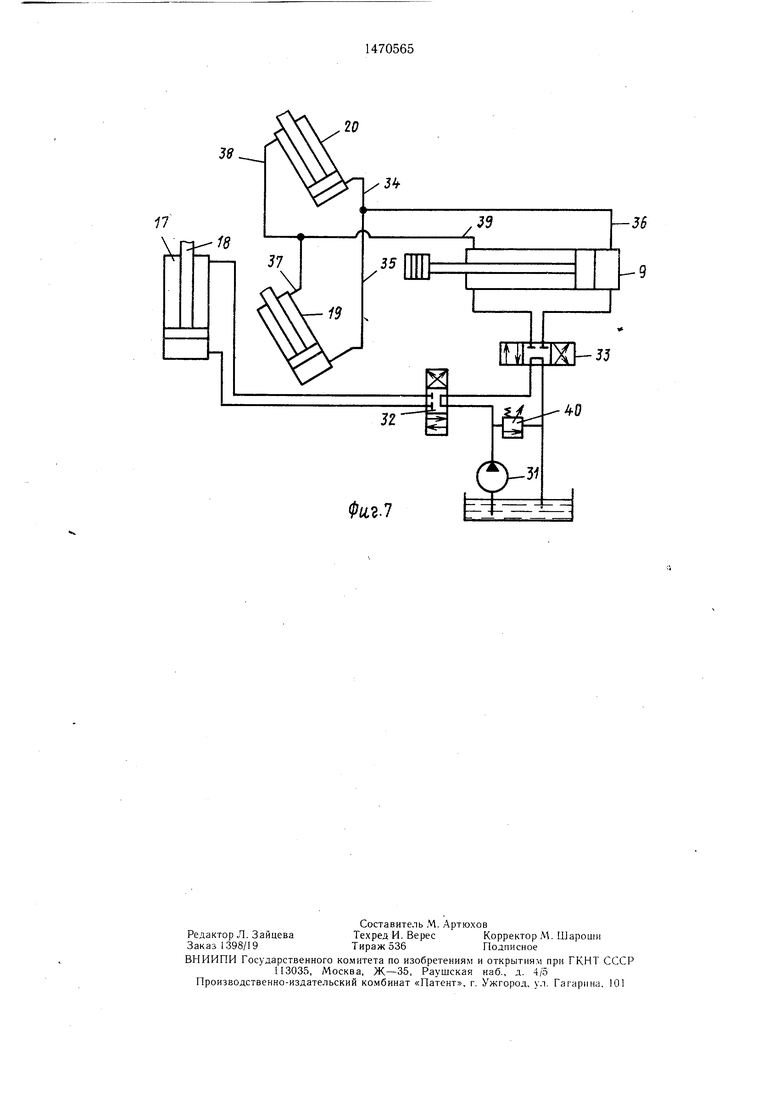

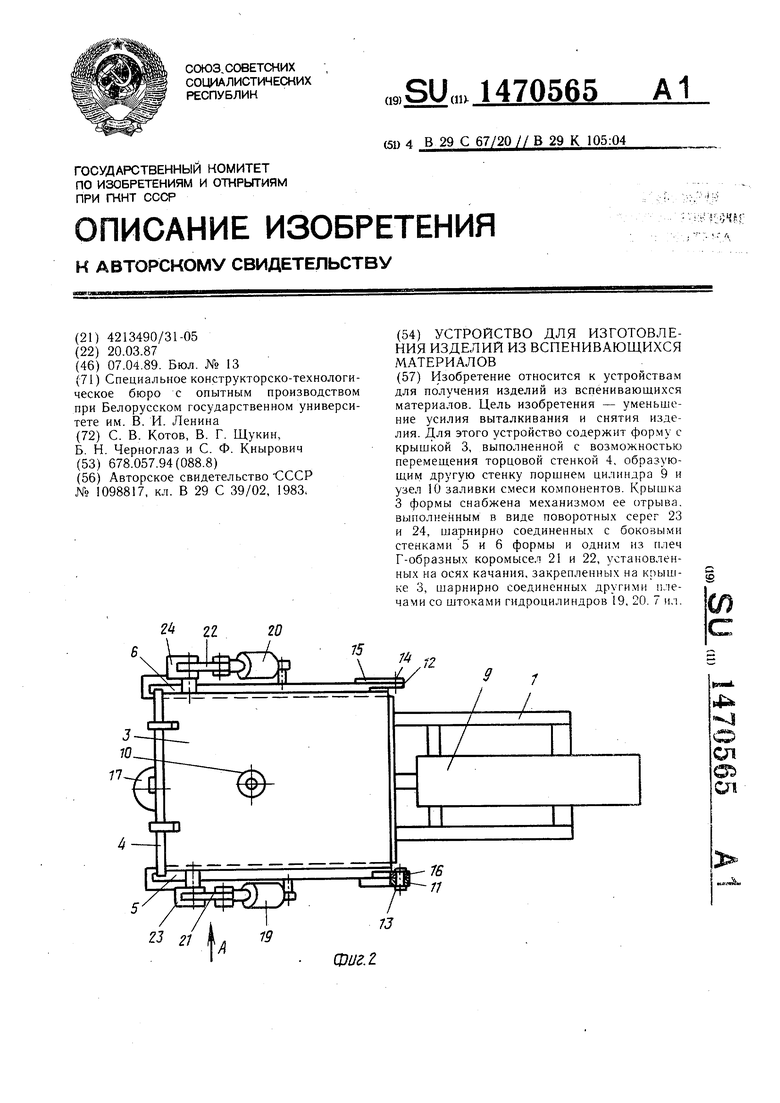

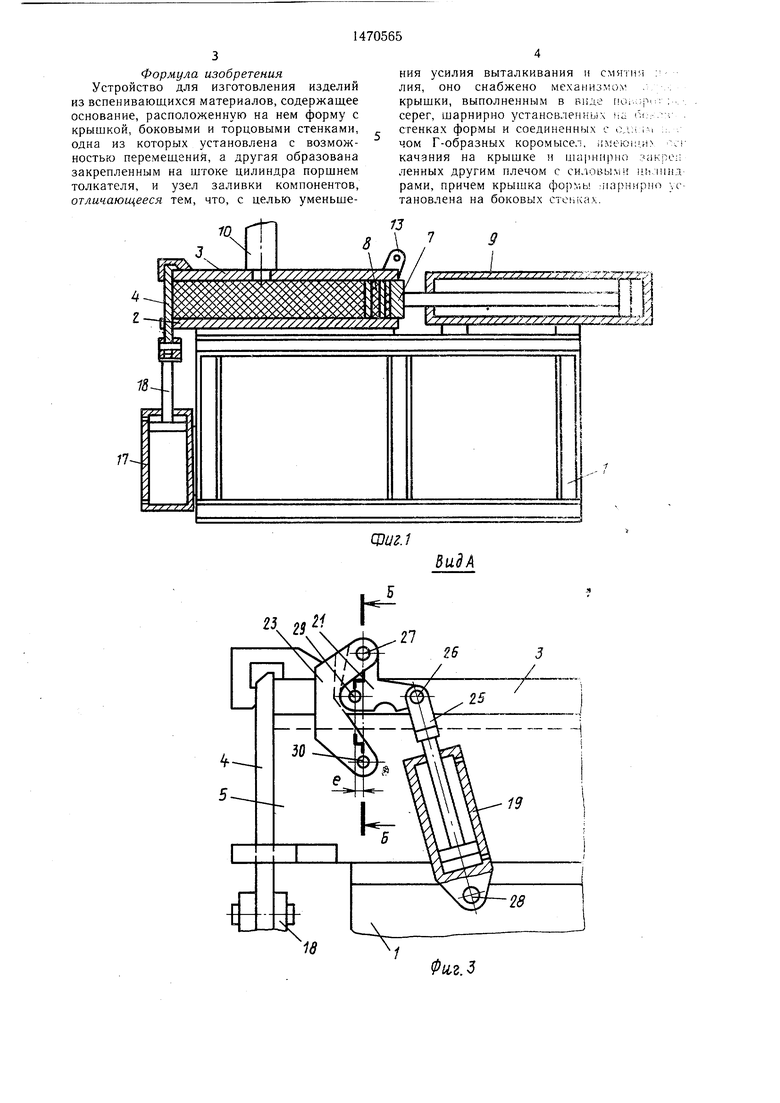

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - положение элементов механизма отрыва при поднятой крышке; на фиг. 6 - представлено юложение крышки в процессе выталкивания изделия из формы; на фиг. 7 - представлена гидравлическая схема устройства.

Устройство для изготовления изделий из вспениваюш,ихся материалов состоит из основания 1, на котором расположены форма, образованная дниш,ем 2, крышкой 3, торцовой 4 и боковыми 5 и б стенками, выталкивателем - поршнем 7 с очистными эле.ментами 8 цилиндра 9, узел 10 заливки компонентов. Крышка 3 снабжена проушинами 11 и 12, которые посредством осей 13 и 14 соединены с проушинами 15 и 16 боковых крышек 5 и 6. Привод перемеше- иия торцовой стенки 4 производится гидроцилиндром . 17, шток 18 которого соединен со стенкой 4.

Механизм отрыва крьццки 3 состоит из гидроцилиндров 19 и 20, коромысел 21 и 22 и серег 23 и 24. Штоки 25 гидроцилиндров 19 и 20 соединены с коромыслами 21 и 22 с помощью осей 26. Серьги 21 и 22 соединены с коромыслами 21 и 22 осями 27. Все элементы механизма отрыва крышки 3 установлены с возможностью поворота на соответствующих осях, т. е. гидроцилиндры 19 и 20 на осях 28, закрепленных на основании 1, коромысла 21 и 22 на осях 29 крышки 3, серьги 23 и 24 на осях 30 боковых стенок 5 и.6.

Привод всех механизмов осуществляется от ги-дронасоса 31 через гидрораспределители 32 и 33, которые направляют поток мас- в соответствующие полости гидроцилиндров. Бесщтоковые полости гидроцилиндров 19 и 20 отрыва крышки 3 соединены посредством трубопроводов с бесштоковой полостью цилиндра 9, а штоко- зые полости гидроцилиндров 19 и 20 соединены соответственно со и токовой по- .чостью цилиндра 9 трубопроводами 37-39. ;,1,авление в гидросистеме pei-улируется предохранительным клапаном 40.

Устройство работает следующим образом.

Все механизмы устройства приводят в исходное положение, т. е. поршень 7 отводят в крайнее правое положение, стенку 4 поднимают, верхнюю крышку 3 опускают. Через узел 10 заливки исходные компоненты подаются в форму, затем пенопласт вспенивается. Для выемки готового изделия стенка 4 при помощи гидроцилиндра 17 опускается в крайнее нижнее положение. После этого гидрораспределитель 33 направляет поток Гу1асла в бесштоковую по- лость 9. Так как силы трения, удерживающие изделие в форме, в этот момент превосходят усилие 9, то поток масла по трубопроводам 34-36 направляется в бес- штоковые полости гидроцилиндров 19 и 20, которые поворачивают коромысла 21 и 22 и

- серьги 23 и 24 против часовой стрелки, поднимая тем самым крышку 3. Силы трения, удерживающие изделие в форме, резко уменьщаются, и поршень 7 при помощи штока 4 выталкивает изделие из формы,

,г очищая поверхности днища 2 и боковых стенок 5 и 6 очистными элементами 8. После выталкивания изделия из фор.мы гидрораспределитель 33 направляет поток масла в штоковую полость цилиндра 9. Силы трения между очистными элементами 8

0 и поверхностью днища 2 и боковых стенок препятствуют возврату поршня 7, и поток масла по трубопроводам 39, 38, 37 направляется в штоковые полости гидроцилиндров 19 и 20, которые поворачивают коромысла 21 и 22 и серьги 23 и 24 по часовой стрелке. Крышка , 3 опускается, давление в гидросистеме возрастает и , цилиндр 9 перемещает поршень 7 в исходное положение.

Q Очистные элементы 8 очищают поверхности формы от продуктов реакции. После возвращения поршня 7 в исходное положение гидрораспределитель 32 направляет поток масла в бесштоковую полость гидро- цилиндра 17, который перемещает стенку 4 также в исходное положение, т. е. вверх. После этого цикл повторяется.

Причем, когда крышка 3 формы опушена вниз, коромысла 21 и 22 и серьги 23 и 24 расположены таким образом, что ось 29

качания находится слева относительно линии, соединяющей оси 30 и 27 на величину мм. Такое расположение осей препятствует самопроизвольному подъему крыщки 3 во время процесса вспенивания

г и отверждения. Во время отрыва крыщки коромысла 21 и 22, поворачиваясь против часовой стрелки, поворачивают также и серьги 23 и 24. За счет того, что радиус вра- и,ения оси 27 вокруг оси 29 меньше, чем радиус враш.ения той же оси 27 вокруг

Q оси 30, происходит пере.мещение оси 29 вверх на величину, определяемую ходом штоков глдроцилиндров 19 и 20 и размерами коромысел 21 и 22 и серег 23 и 24.

Таким образом, применение изобретения

5 позволяет исключить разрушение формуемых

изделий и уменьшить усилие в процессе

их выталкивания из формы, тем самым

обеспечить качество готового изделия.

5

Формула изобретения Устройство для изготовления изделий из вспенивающихся материалов, содержащее основание, расположенную на нем форму с крыщкой, боковыми и торцовыми стенками, одна из которых установлена с возможностью перемещения, а другая образована закрепленным на штоке цилиндра порщнем толкателя, и узел заливки компонентов, отличающееся тем, что, с целью уменьшения усилия выталкивания н смятип : ЛИЯ, оно снабжено механизмол , .

крышки, выполненным в виде .::р ::;...

серег, шарнирно установленньгч на (.(,;-,. , стенках формы и соединенных с o,i: I l ;;. . чом Г-образных коромысел. :eiOi u .г качания на крыщке и шарнпрнп закреп ленных другим плечом с силовылги iiJi.iuiia рами, причем крышка формы .-марнирпо установлена на боковых CTOhicax.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления изделий из фенопенопласта | 1977 |

|

SU666094A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1988 |

|

SU1641640A1 |

| Смесительно-дозирующая установка | 1985 |

|

SU1260220A1 |

| Форма для нанесения теплоизоляции на трубопровод | 1989 |

|

SU1707424A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПАЧКИ ЛЕСОМАТЕРИАЛОВ ЛЕСОЗАГОТОВИТЕЛЬНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2016789C1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1986 |

|

SU1391930A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1983 |

|

SU1098817A1 |

| Установка для очистки торцов цилиндрических изделий | 1988 |

|

SU1556770A1 |

| Устройство для нанесения теплоизоляции на трубопровод | 1989 |

|

SU1760230A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОИЗОЛЯЦИИ ТРУБ | 1992 |

|

RU2056579C1 |

Изобретение относится к устройствам для получения изделий из вспенивающихся материалов. Цель изобретения - уменьшение усилия выталкивания и снятия изделия. Для этого устройство содержит форму с крышкой 3, выполненной с возможностью меремещения торцовой стенкой 4, образующим другую торцовую стенку поршнем цилиндра 9 и узел 10 заливки смеси компонентов. Крышка 3 формы снабжена механизмом ее отрыва, выполненным в виде поворотных серег 23 и 24, шарнирно сооединенных с боковыми стенками 5 и 6 формы и одним из плеч Г-образных коромысел 21 и 22, установленных на осях качания , закрепленных на крышке 3, шарнирно соединенных другими плечами со штоками гидроцилиндров 19,20. 7 ил.

9

Фиг.З

23

3D

Фи.гА

1 6

Фи,2.5

20

38

Фи.г.1

| Устройство для изготовления изделий из вспенивающихся материалов | 1983 |

|

SU1098817A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-04-07—Публикация

1987-03-20—Подача